一种适用于宽厚板矫直机上辊系 调整的止推导向滑板

赵 岽

(太原重工股份有限公司矫直机研究所,山西030024)

宽厚板矫直机是利用反弯原理,由位置交错布置的上、下两套矫直辊系对钢板进行矫直,其中下辊系安装在机架框架内,通过地脚螺栓与基础固定,下辊面只需保持水平固定状态即可;在矫直过程中为了矫直不同厚度规格与弯曲变形的板材,需对上辊系进行多种辊逢、辊形的调整。

上辊系固定安装在剖分式压力梁的底部,通过对剖分式压力梁的调整实现对上辊系进行多种辊逢、辊形的调整,同时上辊系在矫直过程中所受到的水平推力也会作用在剖分式压力梁上,所以剖分式压力梁与机架框架定位处设计要适应上辊系多种调整状态的需要,起到止推缓冲作用的导向滑板是矫直工艺的需要。

1 剖分式压力梁的调整与定位

底部装有上辊系的剖分式压力梁是由布置在四角的止推导向滑板在机架框架滑动面内定位的,并按照矫直工艺要求进行调整。

1.1 调整方式

根据矫直工艺要求,剖分式压力梁需满足上辊系高度方向调整、沿矫直方向倾斜调整、沿板宽方向倾斜调整、正弯辊调整、负弯辊调整。

1.2 调整机构与整体定位

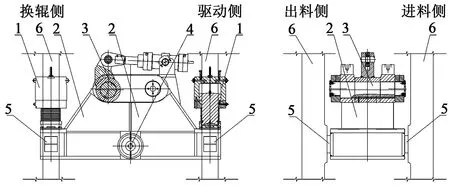

剖分式压力梁的调整机构与整体定位如图1所示。4个压下AGC缸同步或分别动作,带动剖分式压力梁进行上辊系高度、倾斜调整,弯辊机构可推动左、右压力框架绕中间轴转动,实现上矫直辊的正负、弯辊调整,而剖分式压力梁在机架框架内的整体定位是由布置在四角的止推导向滑板完成。

1—压下AGC缸 2—剖分式压力梁 3—弯辊机构 4—中间轴 5—止推导向滑板 6—机架框架图1 剖分式压力梁的调整机构与整体定位Figure 1 Adjustment mechanism and overall location of split pressure beam

2 剖分式压力梁止推导向滑板的受力特点

2.1 上矫直辊所受水平推力分析

矫直过程中,矫直辊对板材的压弯作用点会因板材的塑性变形而向咬入侧倾斜,产生超前接触现象;矫直辊受超前接触影响而产生单向水平推力,矫直扭矩可以看作是超前量与矫直力的乘积。如图2所示。

矫直工艺要求设置板材进料处的第一根上矫直辊压弯量最大,使板材发生塑性变形率最大,超前接触产生的单向水平推力也最大,以后各上辊的压弯量和所受单向水平推力依次减小,板材出料处最后一根上矫直辊压弯量最小,仅使板材处于弹性变形阶段,故单向水平推力为0。e为超前接触量,P为工作辊辊距,β为超前角,F为矫直力,F″为单向水平推力,F'为辊面直压力。

2.2 止推导向滑板的受力分析

由分析可知在稳定矫直情况下,上排各矫直辊所受单向水平推力在板材进料端第1辊处最大,然后依次减小,至第4辊处单向水平推力为0,故在稳定矫直过程中,安装在剖分式压力梁四角的止推导向滑板主要受上排各矫直辊因超前接触而产生的指向板材出料侧的单向水平推力作用。

图2 矫直辊因超前接触而产生的单向水平推力Figure 2 Single horizontal thrust from straightening rolls contact in advance

2.3 9辊宽厚板矫直机

以一台9辊宽厚板矫直机为例,选取典型规格板材的参数进行导向滑板受水平推力的计算。

2.3.1 矫直机辊系参数

工作辊数n:9(上4下5)

工作辊辊径D:∅220 mm

工作辊辊距P:260 mm

2.3.2 典型矫直板材规格

矫直板材:合金钢板材

厚度H:20 mm

宽度B:3300 mm

矫直板材屈服强度σs:500 MPa

钢质弹性模量E:2.1×105N/mm2;

2.3.3 计算水平推力

由于此矫直机的压下量调整方式为上排矫直辊整体压下、倾斜调整,故按上排第1辊与第4辊的反弯曲率调整好压下量即可,其余各矫直辊间的压下量呈线性递减变化;虽然各辊间的反弯曲率在大压弯阶段呈抛物线变化,在小压弯阶段呈线性递减变化,但仍可近似地按反弯曲率线性递减变化计算上排各矫直辊的水平推力Fi″。

2.3.3.1 计算第一辊所受水平推力

选取典型规格板材的参数,按相对反弯曲率Cw1=5时,计算上排进料第一辊所受水平推力F1″。

(1)计算上排进料第一辊矫直力F1:

(2)计算上排进料第一辊矫直变形能uJ1为:

上排进料第一辊处弯曲能耗比为:

(3)计算超前接触量所对应的超前角β1为:

β1=arcsin(uJ1F1)=1.5°

(4)计算最大单辊水平推力F1″为:

F1″=F1×tanβ1=131171.32 N

2.3.3.2 计算第二辊所受水平推力

按相对反弯曲率Cw2=3.33时,计算上排进料第二辊所受水平推力F2″。依以上计算方法得出F2″=67672.05 N。

2.3.3.3 计算第三辊所受水平推力

按相对反弯曲率Cw3=1.66时,计算上排进料第三辊所受水平推力F3″。依以上计算方法得出F3″=10916.65 N。

F″=F1″+F2″+F3″=209760.02 N

2.3.4 计算导向滑板所受的最大水平推力Fmax″

矫直辊对钢板的矫直要经历板头咬入、稳定矫直、板尾抛出三个阶段,考虑到板头咬入、板尾抛出时矫直辊会发生强烈扭震,造成对矫直辊作用力加大,可按1.8倍F″计算导向滑板所受的最大水平推力Fmax″。

Fmax″=1.8F″=377568.036 N

3 剖分式压力梁止推导向滑板的结构

通过对剖分式压力梁的受力特点分析,为减小指向板材出料侧单向水平推力的影响,板材出料侧两块滑板需具有缓冲止推作用,可在滑板内部设计预紧碟簧,再压缩后装入机架窗口,通过碟簧的压缩预紧力抵消水平推力的作用。而板材进料侧的两块滑板则无需采用预紧碟簧结构。

通过对剖分式压力梁的调整方式分析,导向滑板结构内部需要采用活性组件连接,避免在调整过程中因零件卡滞而造成研伤,而且还要与机架窗口面有定位连接。

3.1 碟簧组件的选用

出料侧两块滑板需具有缓冲止推作用,需各装一组碟簧;每组碟簧预紧力按照最大水平推力Fmax″的一半进行设定,在上例中,依计算结果选用的碟簧组参数如图3所示。

图3 单组碟簧参数Figure 3 Parameters of single disc spring set

3.2 导向滑板的结构设计

导向滑板的设计结构如图4所示。按其所处的位置不同分为进料换辊侧、进料传动侧、出料传动侧、出料换辊侧四种结构,四种结构放大图分别如Ⅰ、Ⅱ、Ⅲ、Ⅳ所示,具有以下特点:

(1)各导向滑板内部采用活性连接,滑板装在支承轴上并可转动,以适应剖分式压力梁的调整方式。

(2)位于板材出料侧的两块滑板配有碟簧,留有缓冲预紧的压缩量。如放大图Ⅲ、Ⅳ所示。

(3)位于板材进料侧的两块滑板采用调整垫定位,在装配时既可作为测量出料侧碟簧预紧压缩量的基准,也可作为调整剖分式压力梁相对机架窗口对称度的测量基准。如放大图Ⅰ、Ⅱ所示。

(4)在传动侧机架窗口滑动面上安装的挡板形成滑槽,将位于传动侧的两止推导向滑板安装在滑槽内起定位作用,可防止剖分式压力梁调整时在垂直于矫直方向发生偏移。见放大图Ⅱ、Ⅲ。

1-机架框架 2-剖分式压力梁图4 剖分式压力梁导向滑板的结构Figure 4 Configuration of split pressure beam guide sliding plate

4 结论

在生产实践中,按以上分析结果设计制造的剖分式压力梁止推导向滑板具有结构简单、定位准确、调整灵活、实用性强的特点,在矫直过程中降低了水平推力对上辊系位置的影响,提高了传动系统运行的平稳性,提高了板材的矫直质量。