造船门式起重机主梁的总组运输方案

刘海云 吴艳青 罗 琪 陈法亮

(1.中船第九设计研究院工程有限公司,上海200062;2.江南造船(集团)有限责任公司,上海201913)

为响应国家大力开发海洋战略的要求,某船厂规划建造新造船总组平台,该平台上配备了大型造船门式起重机,用于船体分段的翻身与总组。根据项目整体发展需要:该起重机的主梁等大型结构件的总组工作需在其他场地完成,然后运输至造船总组平台上进行最后的吊装工作。为解决上述结构件总组后的转运难题,对自行式模块运输车和移船小车两种运输方案进行了比对论证,最终选用了自行式模块运输车完成主梁的转运工作。

1 运输对象参数及运输要求

1.1 运输对象参数

大型造船门式起重机的主要金属结构件由主梁、刚性腿、柔性腿组成,其主梁分为单主梁和双主梁结构。本次运输对象为双主梁,是梯形箱型梁截面型式,总重约为1300 t,规格尺寸长×宽×高为:152 m×12 m×11.5 m。

1.2 运输要求

将主梁分为两个总段(图1和图2所示)分别运输至临时总拼装场地,待完成主梁最终总组后,再将主梁整体运输至吊装场地进行吊装,两次运输过程中,需确保主梁结构稳定。

2 运输路线及道路基础情况

2.1 运输线路

本次运输线路分为以下两个阶段:

(1)首先,将主梁1#总段和2#总段从主梁分段总装场地运输至临时总组场地,行进路程约2500 m,然后进行总组工作。本阶段道路基础均为硬质混泥土路面,运输过程中需经过一座重载桥梁。

图1 主梁1#总段Figure 1 Main sections of 1# girder

图2 主梁2#总段

Figure 2 Main sections of 2# girder

(2)将主梁从临时总组场地运输至吊装场地,行进路程约350 m,然后进行落墩工作。本阶段道路基础一部分为硬质混泥土路面,进吊装场地的部分为临时敷设场地,需采取加强措施。

2.2 道路基础情况

运输路线第一阶段均为重载水泥路面,运输路线第二阶段中进吊装现场的最后一段为临时道路。

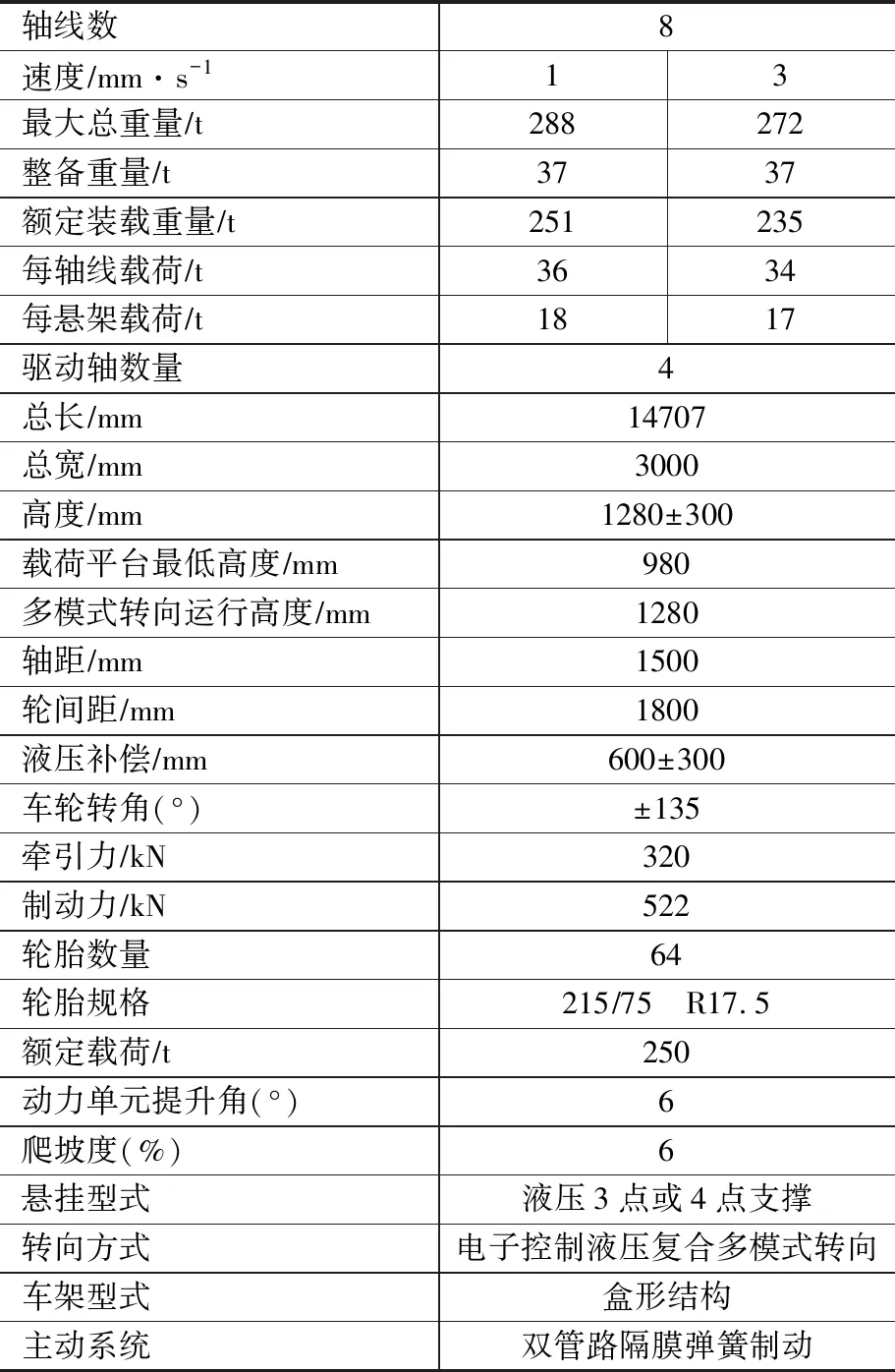

表1 八轴线SPMT小车技术参数Table 1 Technical parameters of eight-axis SPMT trolley

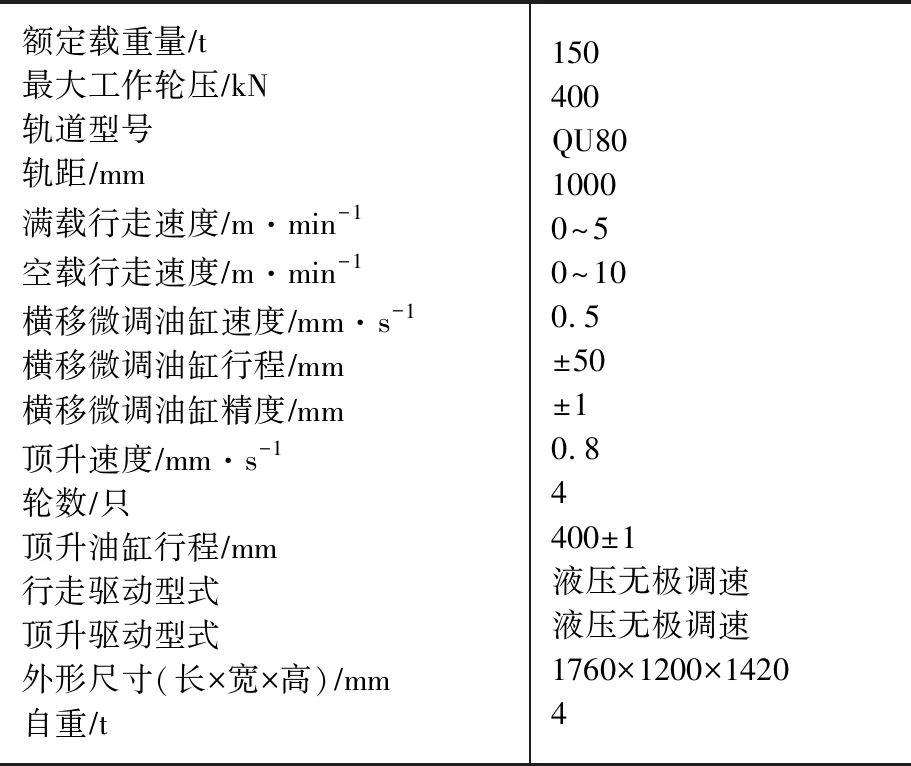

表2 移船小车技术参数Table 2 Technical parameters of ship moving trolley

3 运输方案选择

(1)方案一:采用多台载重250 t的八轴线自行式模块运输车进行联合运输。

自行式模块运输车,也称自行式液压模块运输车,简称SPMT,是一种自身带有驱动单元的超大件工程物流运输装备,为整体不易拆分开运输的超大型、超长、超重的货物运输提供工程物流解决方案。八轴线SPMT小车的技术参数详见表1。 在第一个运输阶段,每个主梁总段配置4台载重250 t的SPMT小车,总承载能力为1000 t,4台SPMT小车的位置按照主梁总段自重的分布状态进行均载布置。

在第二个运输阶段,采用6台载重为250 t的SPMT小车对整个主梁进行联合运输,总载重能力达到1500 t,按照主梁整体自重的分布状态,6台SPMT小车进行均载布置。

(2)方案二:采用单台载重150 t的移船小车进行联合运输。

移船小车用于造船平台上大吨位船舶的移船和对接过程,包括半船或环形总段总组对接,以及将整船从平台纵移运送至下水专用驳。它与过渡钢支架、中央控制系统及附件等组成移船系统。本方案选用移船小车对主梁进行转场运输。移船小车的技术参数详见表2。

在第一个运输阶段,每个主梁总段配置8台载重150 t的移船小车,总承载能力为1200 t,8台移船小车的位置按照主梁总段自重的分布状态进行均载布置。

在第二个运输阶段,采用12台载重150 t的移船小车对整个主梁进行联合运输,总载重能力达到1800 t,12台移船小车的位置按照主梁整体自重的分布状态进行均载布置。

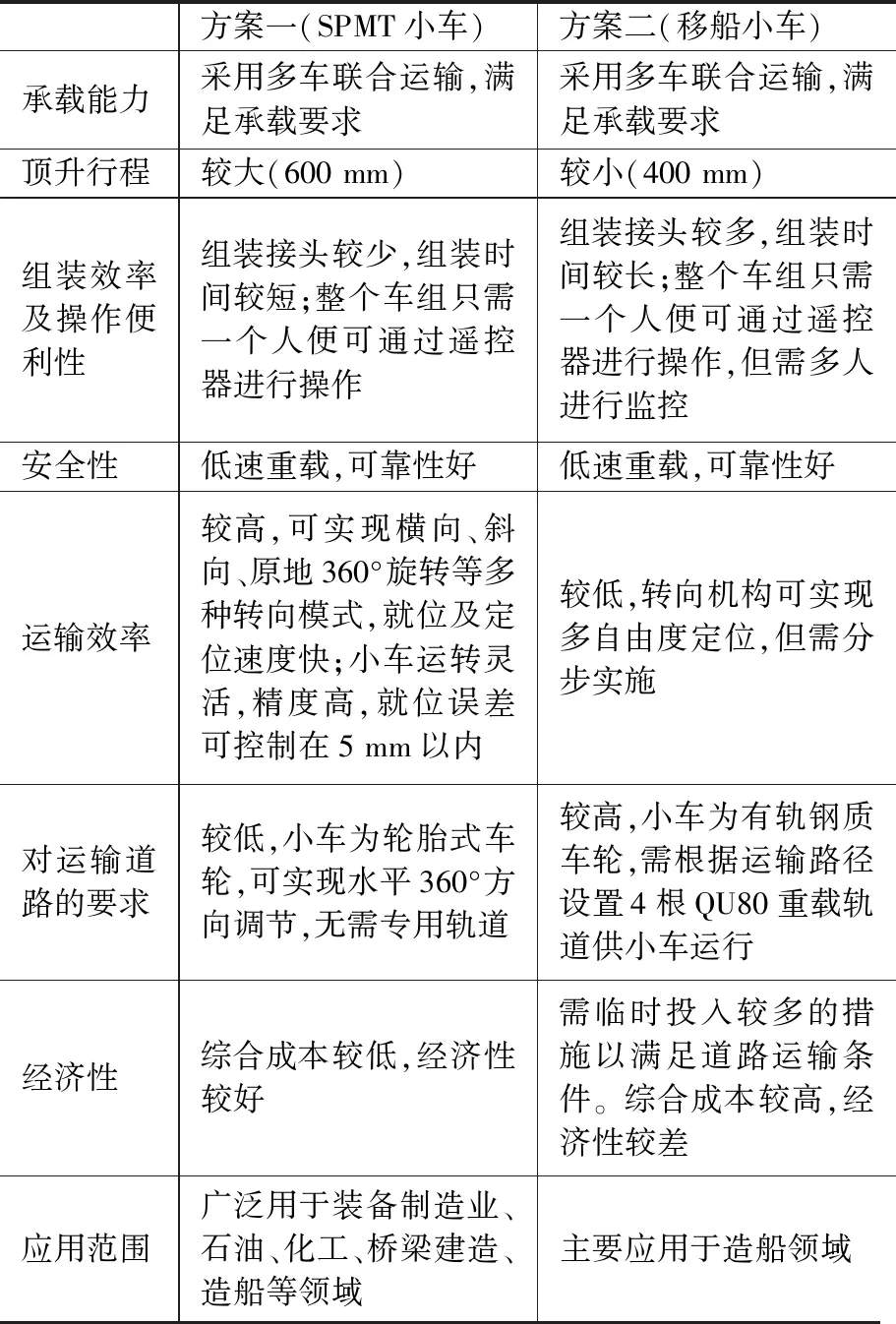

4 运输方案对比分析及结论

针对上述两种方案,我们从选用设备的承载能力、运输效率、安全性、使用经济性等方面进行比较,见表3。

综合对比结果,我们选取综合效益较好的方案一来实施该门式起重机的主梁的两次运输工作。

5 运输方案实施

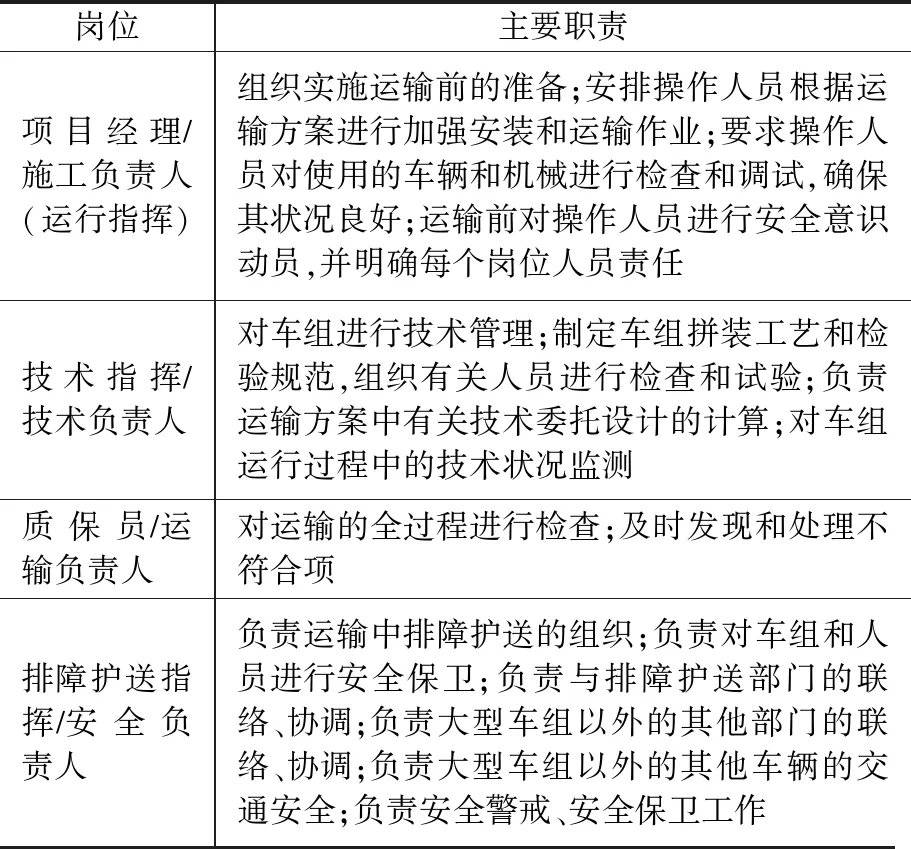

5.1 运输指挥机构及各岗位职责

运输指挥机构及各岗位职责见图3和表4。

5.2 驳运前准备工作

(1)提前做好墩位工作,设置好足够的水泥墩或钢墩。

(2)做好主梁与轨道中心的标识。

图3 运输指挥机构图Figure 3 Transportation guidance organization

方案一(SPMT小车)方案二(移船小车)承载能力采用多车联合运输,满足承载要求采用多车联合运输,满足承载要求顶升行程较大(600 mm)较小(400 mm)组装效率及操作便利性组装接头较少,组装时间较短;整个车组只需一个人便可通过遥控器进行操作组装接头较多,组装时间较长;整个车组只需一个人便可通过遥控器进行操作,但需多人进行监控安全性低速重载,可靠性好低速重载,可靠性好运输效率较高,可实现横向、斜向、原地360°旋转等多种转向模式,就位及定位速度快;小车运转灵活,精度高,就位误差可控制在5 mm以内较低,转向机构可实现多自由度定位,但需分步实施对运输道路的要求较低,小车为轮胎式车轮,可实现水平360°方向调节,无需专用轨道较高,小车为有轨钢质车轮,需根据运输路径设置4根QU80重载轨道供小车运行经济性综合成本较低,经济性较好需临时投入较多的措施以满足道路运输条件。综合成本较高,经济性较差应用范围广泛用于装备制造业、石油、化工、桥梁建造、造船等领域主要应用于造船领域

表4 各岗位职责 Figure 4 Responsibilities of various working positions

(3)主梁的各支承面必须为隔板硬档,防止主梁变形。

(4)主梁上的浮置物需绑扎固定或临时拆除,排除安全隐患。

5.3 驳运过程

(1)先将放置模块小车处的主梁底部胎架拆除,将4台SPMT小车逐个驶入其中;

(2)根据主梁起拱情况,在每个SPMT小车上配置适合数量的垫木,垫木位置对应主梁横隔板硬档,垫木规格为500 mm×300 mm。

(3)操控模块小车缓慢顶起主梁总段,根据每台模块小车的受载数据,实时调整模块小车的顶升高度,确保4台SPMT小车受力均匀。操控4台SPMT小车驳运主梁总段至临时总装场地,运输过程中实时记录4台SPMT小车的受载情况。

(4)待主梁2#总段运输至临时总组场地后,运用SPMT小车将主梁2#总段与主梁1#总段对位落墩,对位落墩时确保主梁拱度及合拢口对位偏差满足设计要求,确认无误后实施最后的环缝焊接等合拢工作。

(5)采用前述方法操控6台SPMT小车缓慢顶起主梁,根据每台SPMT小车的受载数据实时调整模块小车的顶升高度,确保6台SPMT小车受力均匀。操控6台SPMT小车驳运主梁至吊装场地,运输过程中实时记录6台SPMT小车的受载情况。

(6)6台SPMT小车驶往吊装场地,到达指定地点,根据主梁预偏量调整SPMT小车就位位置,确保刚柔性腿吊装孔中心至轨道中心的距离与塔架中心一致,调整好后,操控小车缓慢下降,将主梁落在预先放置的搁凳上。

5.4 运输注意事项

采用SPMT小车联合运输的注意事项:

(1)SPMT小车运行的道路场地要求平整,须达到一定的地基承载能力,并低于一定的沉降数值。必要时做场地压载试验等相关检测,并做针对性的地基承载加强措施。

(2)必要时,需对小车运行线路上的管沟、地下通道等采取加固措施,对经过的桥梁、涵洞等需提前进行询查、复核,确认其是否满足运输承载要求。

(3)需对小车运行线路上的架空电缆、安检门架等设施进行梳理,确认是否需要临时拆除,确认是否满足运输超宽、超高构件的运输要求。

5.5 安全措施及要求

(1)主梁总段运输前,需对主梁总段结构进行局部加强,做好支撑防护工作;SPMT小车必须支承在主梁的隔板硬档处,必要时需做好局部加强,以防止主梁在运输过程中出现变形。主梁与SPMT小车的中心对正,以保证装载平稳。驳运前将主梁调平稳后再驳运,确保主梁处于平稳状态。

(2)运行途中,需时刻对模块车的状态进行监测,若监测人员发现有滑移、侧偏、松动等情况,应采取措施予以纠正。

(3)作业须在白天进行,如遇大风(风力>6级)或大雾、大雨条件应停止作业。全体施工人员和进入施工现场人员必须佩带安全帽,无关人员严禁进入施工现场。

(4)作业前,认真检查SPMT小车是否运转正常。

(5)通讯保持通畅良好,对运输指挥及相关人员做好安全技术交底。

(6)提前安排对道路考察,对临时场地进行承载力测试,确保大件运输车辆驳运安全。

(7)工作区域须拉好警戒线,保证无关车辆及人员不进入警戒区域。施工人员与主梁小车保持安全距离。

6 结语

随着造船行业的快速发展,大型门式起重机的主梁结构尺寸越来越大,其运输组装的难度也越来越复杂,根据主梁运输的要求,选取两种运输方案进行对比分析,最终选用多台载重250 t的八轴线自行式模块运输车进行联合运输,解决了主梁前后两次转运,一次对接的重大运输组装问题。

通过本次运输实践表明:

(1)SPMT小车的联合运输承载能力大,完全适用于大型造船门式起重机的结构件的运输。

(2)相较于其他运输设备,SPMT小车组合方便(可进行多种方式的横向与纵向组合拼接),运输效率高,对运输场地(道路)的要求较低。

(3)SPMT小车操作灵活、准确,精度高,可实现对主梁总段的定位与对接合拢,运输就位方便。

(4)运用SPMT小车运输,可实现门式起重机主梁等大型结构件异地建造组装,改变了原有的基础先施工,设备结构后进场,总组施工最后再进行吊装的顺序,大大缩短了项目的整体建造工期,也给大型造船门式起重机的结构件异地总组、转场吊装提供了一种新的方法。