油田用油水罐车罐体质量提高措施

赵 勇,李树平,周 瑞,张 振

(1.渤海装备钢管销售公司,河北任丘 062550;2.华油钢管有限公司,河北任丘 062550;3.南京巨龙钢管有限公司,江苏南京 210000;4.渤海装备制造有限公司石油机械厂,河北任丘 062550)

1 问题

油、水罐车是油田建设重要运输车辆,主要担负着原油、污水拉运和各类成品油的配送任务。目前有数千台车辆服务于油田企业,随着油田原油开采与加工规模的不断发展,该车型的年需求量不断增加。油、水罐车已成为公司的重要产品,但从客户反馈信息及现场走访中发现,每年油、水罐车均有不同程度的鼓包变形,这些质量问题给企业的发展带来沉重的经济负担。为使罐车在运行期罐体变形率下降,查阅大量的相关资料、走访专家,针对罐车在运行过程中,液体状态改变现象进行科学分析,发现罐车在变速、急转弯、刹车及路况起伏时,罐体截面较锐的大小弧过度不能承受应力,使罐体出现屈服变形,导致罐体出现裙带痕迹现象;另外,液体反复冲击隔板,易造成隔板处焊缝疲劳开裂,使罐体发生渗漏以至于造成严重的后果。为避免罐体变形的发生,进行针对性的研究和攻关。

2 现状调查、原因分析、制定对策

通过数据统计,在2015年1月至2017年12月,油水罐车罐体焊缝累计发现缺陷300 次,占产品比例的5.5%。同期发现油水罐车产品在国内道路运输工况下未出现客户的问题反馈,但中油运输公司北京分公司在将我公司产品调入蒙古国外油拉运项目后,产品使用过程中因蒙古国荒漠路况极差、颠簸导致出现的变形和开裂问题反映较强烈。经统计发现调入该极端路况的产品有10%出现问题。根据现场使用情况结合客户意见,确定改进目标。

2.1 目标

①改进焊接工艺,提升焊接质量;②批次产品焊接前,比照压力容器焊接要求,做试件的焊接工艺评定;③罐体主体焊接引入自动焊接与半自动焊接,减少质量波动;④优化罐体结构,改进装配工艺,解决罐体变形和开裂问题,提高油水罐车产品的质量;⑤组织员工专项培训,增强质量意识。

2.2 技术指标

①罐体与封头环形组焊,采用自动焊接小车,一次性焊接质量合格率≥96%;②罐体纵焊缝采用自动拼接焊,一次性焊接质量合格率≥98%;③罐体局部凹坑、凸起量≤2 mm;罐体纵向中心平面与副梁纵向中心平面,偏移量<6 mm;④提高罐体试水压力(原为36 kPa)至100 kPa,提升罐体焊接质量的同时相应的提高质量检验标准,以验证实际可靠性。

2.3 质量指标

2018年度出厂油水罐车罐体变形数量<2%;杜绝罐体开裂问题发生。根据项目目标要求,重点对罐体结构、焊接、装配进行分析。

(1)封头孤独易出现锐角。罐体受力性降低。颠簸路况下,液体的冲击力直接将封头与罐体链接处撕裂。

(2)焊接工艺不合理。工艺不完善、不合理直接导致错误的操作,进而影响到焊接质量。

(3)长时间平稳工作难度大。人体保持同一姿势时间有一定限度,保证焊缝平整必须改善作业空间或者增加自动化设备。

(4)焊工素质低。焊接规程和工艺要求难以掌握,焊接技术难以达到要求,焊接质量没有保证。

(5)装配随意。没有按照工艺文件中要求,随意固定U 形卡子与卡座。

3 主要攻关内容和完成情况

(1)通过计算,对罐体截面优化,使罐体受力性能更好,调整原有罐体各个弧度,避免出现锐度倒角过度的情况,使得罐体弧度更好,近似于椭圆。

(2)通过不同试件的焊接工艺评定对比,针对钢制罐体焊接采用二氧化碳保护焊工艺,其特点是焊缝截面积小,焊接坡度角小,焊接线能量小和焊接速度快,同时它还有焊条电弧焊的灵活性和埋弧自动焊的高效性,又避免了焊条电弧焊成形系数大效率低变形大,埋弧自动焊线能量大变形大的缺点,使用较小的焊接电流、电压(120 A,23 V);焊接时在钢板的另一面吹风冷却,散失焊接热量;使用分层焊接和对称焊接,使其受到的应力相反相互抵消;预拉伸钢板,使钢板内部产生一个预加的拉应力;根据板材厚度,控制焊接坡口等一系列措施改进。

(3)由于不同客户对于产品性能的要求不同,进而引起板材厚度和焊接手段等方面的变化,因此批次产品焊接前,比照压力容器焊接,做试件的焊接工艺评定,通过对于试件的机械性能、金相分析等综合手段确定不同需求产品的最佳焊接工艺。

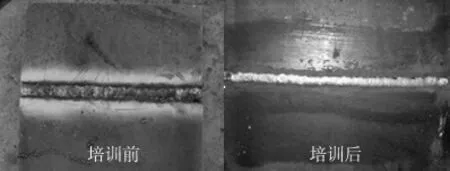

图1 培训前后焊接试块质量

(4)罐体主体焊接大量引入自动焊接与半自动焊接,罐体与封头环形组焊,采用自动焊接小车,罐体纵焊缝采用自动拼接单面焊双面成型,提升焊接质量的同时,减少人工焊接由于焊工水平及责任心差异造成的质量波动。

(5)组织焊工专项培训。培训前后焊接试块质量对比如图1所示。

(6)改进隔板为涨型结构(图2),隔板垫板宽度增长40 mm,隔板垫板边缘与罐体接焊处增焊钢筋,使罐体内部支撑力更强,支撑面积更大,针对用户个性化需求,根据油田车辆野外道路运输现场情况,路况过于颠簸地区选择Q345 钢板作为罐体材质,提高罐体性能,避免出现罐体封头开裂。

(7)整车装配工艺的研究,确定了合理的装配U 形螺栓上紧扭力力矩,规定各道U 形螺栓的装配顺序。

(8)提高罐体试水压力(原为36 kPa)至100 kPa,提升罐体焊接质量的同时相应的提高质量检验标准,形成了新的检验标准及试压工装。

图2 新型隔板

4 项目关键技术质量指标完成情况

(1)通过对罐体各个焊缝组焊形式及成型自动焊接的研究,实现罐体主体自动焊接完成,形成油水罐车专属焊接工艺。

(2)形成罐体的最佳弧度过渡连接,形成高强度支撑隔板设计及制造工艺。

(3)技术考核指标(经河北省质量技术监督局检验)。罐体局部凹坑、凸起量全部控制在1.5 mm 以内;罐体纵向中心平面与副梁纵向中心平面,偏移量控制在4.3 mm 以内;罐体试水压力提至100 kPa,罐体无变形。

(4)质量考核指标。2018年度出厂油水罐车罐体变形数量为零,无罐体开裂。

5 项目实施成果

截至2018年12月末,全年生产罐体经过无损检测(抽查20%焊缝),已实现一次性焊接质量合格率98.6%,已实现罐体局部凹坑、凸起量全部控制在1.5 mm 以内;罐体纵向中心平面与副梁纵向中心平面,偏移量全部控制在4.3 mm 以内;2015年度出厂油水罐车罐体(46 台)变形数量为零;未见罐体开裂问题发生,今年出产的油水罐车产品暂未见返修发生,罐体变形和开裂维修成本未发生。

截止2018年12月,出厂油水罐车罐体均未产生变形;已杜绝罐体开裂问题,用户反映良好。公司油水罐车产品售后成本降低约30 万元人民币。