导电浆料的研究现状与发展趋势

周宗团,左文婧,何 炫,张学硕,高浩斐,王钰凡,屈银虎

(1.西安工程大学 机电工程学院,陕西 西安 710048;2.西安工程大学 材料工程学院,陕西 西安 710048)

0 引 言

电子浆料是制造电子元器件的基础材料,是一种由固体粉末和有机溶剂均匀混合的膏状物。作为集冶金、化工、电子技术于一身的高技术电子功能材料,电子浆料被视为部件封装、电极和互连的关键材料,主要用于制造集成电路、电阻器、电容器、导体油墨、太阳能电池电极、印刷及高分辨率导电体、导电胶、敏感元器件及其它电子元器件,一直以高质量、高效益、技术先进等特点广泛应用于航空、化工、印刷、建筑以及军事等各个领域,且具有无可替代的地位,被称为信息时代的“功臣”[1-3]。随着电子设备应用的空前普及,以及电子信息技术的快速发展,高集成化、轻量化、智能化、绿色化已然成为电子产品的发展方向,因而对作为核心材料的电子浆料的需求也越来越多,性能要求也越来越高。目前,我国对电子浆料的研究主要集中在导电浆料方面[1]。

导电浆料主要由导电相、黏结相和液体载体3部分组成,经混合搅拌、三辊轧制后形成均匀膏状物,通过丝网印刷技术印刷于玻璃片或陶瓷基片上,经激光、高温烧结或烘干等固化工艺制成厚度为几微米到数十微米的膜层。在导电浆料中,导电相主要是金属、合金或其混合物。导电相不仅决定浆料的电性能,还对导电膜的物理和机械性能产生影响。黏结剂通常为玻璃、氧化物晶体或二者的混合物,主要用来保证膜层与基材的附着强度以及膜层的物理化学性能。有机载体是一种溶解于有机溶剂的聚合物溶液,主要用于控制浆料流变特性、印刷性能和对基材的初始附着力。本文从导电相、黏结相、液体载体3方面阐述导电浆料的研究现状并对其研究、发展趋势进行预判。

1 导电相

导电相作为电子浆料的主要成分,其形状、质量及性能对浆料的电性能,产品的物理、机械性能有很大的影响。导电相通常以球形、片状或纤维状分散于有机载体中,待电子浆料固化后构成导电网格或导电通路,是浆料中的主要功能相,其含量一般为浆料的 50%~90 %[4]。在导电浆料中,导电相一般是金属、合金或混合物,主要包括Au,Ag,Pt,Pt/Au,Pd,Ag/Pd,Cu,Ni,Al等。目前所用合金导电相主要为Pt/Au,Ag/Pd等,Au,Pt,Pd价格是Ag的几百倍,是Cu的几千到几万倍,价格极高,几乎无法实现规模化生产,因此,本文主要讨论高导电性纯金属导电相。

1.1 金导体浆料

以金作为主要功能相的导电浆料性能优良,导电性好,细线分辨率高,具有印刷性能优良,膜层表面平整,背光孔隙度小,膜边沿收缩率小以及切面密度高等优点。金导电浆料通常被用于多层布线导体、气敏元件、微波混合集成电路以及大功率晶体管芯片和引线框架等高可靠性、高密度的厚膜集成电路中[5]。虽然金导电浆料性能优异,但由于金价昂贵,使得金导电浆料的使用受到限制。

研究发现形貌为球形或类球形、振实密度高、粒径在微米或亚微米的金粉制备的导电浆料性能最为优异[5]。赵科良等[6]采用化学还原法对雷酸金 (Au(HONC)3) 进行还原,制备出高性能的亚微米级球形金粉用于厚膜导电浆料,实验表明,所得金导电浆料具有良好的导电性能和烧结特性以及致密的烧结膜层。关俊卿等[7]以抗坏血酸(VC)为还原剂还原氯金酸 (HAuCl44H2O), 制备出粒径为1~3 μm的高致密球形金粉作为功能相,制备出的厚膜导电浆料黏度适中,线分辨率高,印刷性能优良。赵莹等[5]选用分散性好、表面光滑的球形金粉,对比了粒径分别为2.87 μm,1.18 μm,1.02 μm和0.41 μm的4种不同金粉对导电浆料性能的影响。 发现,金粉粒度太大或太小都不能获得薄而致密的烧结膜;在一定尺寸范围内,不同尺寸金粉颗粒按比例混合,可以改善烧结膜的多孔性并降低电阻率。 金粉颗粒表面形态、 尺寸大小、 分散性及均匀性是决定浆料印刷性能和烧结性能的关键因素,因此,金粉对金导电浆料的研究显得尤为重要。

1.2 银导体浆料

虽然金导电浆料性能优异,但价格昂贵一直是其应用的桎梏,因此,在电子工业中,性价比更高的银及其化合物作为功能相的导电浆料的研究与应用最为广泛,在上千种电子浆料产品中,约80%采用各类银粉作为主体功能相。在众多贵金属中,银价格相对低廉,有利于控制成本;同时银层能在陶瓷表面形成连续致密的均匀薄层,对陶瓷表面具有强大的附着力,因此,在相同面积、厚度的陶瓷导电层中,银电极所得的电容量比其他电极材料都要大。但银在电场作用下会产生电子迁移,使导电性能降低,影响器件的使用寿命,这是银导电浆料在电子产品使用中的一大缺陷[8]。对此,研究者进行了大量研究实验,其中通过改善银粉微粒尺寸、形貌等方法来提高银浆的导电性能就是最有效的方法之一。导电浆料中,银粉形貌和含量对厚膜浆料的致密性和电阻率影响显著,合理控制导电银粉微米颗粒和纳米颗粒的级配能制备出烧结更致密、导电性更好的导电浆料。

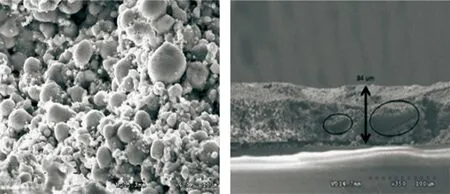

谢燕青等[9]选择烧结后能形成网状结构的非球状银粉作为功能相,制备出平均粒径在400 nm左右的银浆料,利用微细笔直写线宽低于200 μm,厚度最大可达10 μm的导线,再通过普通烧结后,方阻稳定在5 mΩ/口左右。John等[10]用30 nm左右的纳米银制备纳米银浆。实验结果表明,纳米银浆经280 ℃烧结后,内部出现大量微孔,相对密度为80%,弹性模量为9 GPa,电导率和热导率分别为2.6×105Ωcm和2.4 W/(cmK)。Sohn等[11]通过电子束照射法制备出直径约150 nm的银颗粒,结果表明,当纳米银颗粒质量分数为90%时制备的银浆导电能最优,导电率为1.6×104S/cm,是热分解法制备银颗粒获得银浆料的1.6倍。图1分别为质量分数90%的电子束照射法制备的银纳米颗粒银浆与商用热分解法制备的银颗粒银浆的SEM图,可清楚的看出,电子束法制备的银颗粒更小,颗粒间的连接更加紧密且分散均匀。

(a) 电子束照射法(平面) (b) 电子束照射法(截面)

(c) 商用热分解法(平面) (d) 商用热分解法(截面)图1 电子束照射银纳米粒子与商用银纳米粒子SEM图[11]Fig.1 SEM images of silver paste from KAERI′s silver nanoparticle and commercial silver paste [11]

粉末最紧密堆积理论指出,不同粒径的粉体搭配能得到空隙率较低的粉体体系,这种粉体体系经烧结后能得到致密的、导电性优良的导电膜层。而且研究发现[12],在相同体积,相同配比的情况下,片状微粒的电阻比球状微粒电阻要小。主要因为球形微粒之间形成的是点接触,而片状微粒之间是面接触或线接触。印刷后,在一定厚度时,片状微粒相互形成鱼鳞状重叠,颗粒间流动性好,利于银浆的烧结和致密化,从而具有更好的导电性能。

Seo等[13]将1.6 μm,0.8 μm,20~50 nm银粉按一定比例混合后制成复合银粉,发现烧结温度为 550 ℃时,最低方阻达5 mΩ/口。Faddoul 等[14]通过将平均直径为2~4 μm的球状和片状银粉混合在一起,制成含银量70%的导电浆料,在875 ℃烧结后,最终烧成银膜电阻率为 3.3 μΩ·cm。Zhou等[15]分别制备了4种不同形貌和尺寸银粉的银浆料,在800 ℃下烧结,发现随着球状银粉尺寸减小(6 μm,5 μm,2 μm,0.7 μm),电阻率逐渐降低,而6μm片状银粉制备的导电浆料电阻率仅为3.46 μΩ·cm,远远小于同尺寸球状银粉导电浆料。谢湘洲等[12]选取平均粒径分别为0.1, 0.4,1 μm的球形银粉以及平均粒径为3~6 μm 的片状银粉以最佳比例制得导电浆料,结果表明,在大颗粒间填充小颗粒能增加粉体堆积的致密度,明显降低烧结后膜层的方阻,实验制得的银膜外表致密光洁,可焊性、耐焊性良好,方阻为3.78 mΩ/口、附着力>40 N/mm2。滕媛[16]等选取了平均粒径为0.50,0.91,2.09,3.36 μm 的球形银粉和4.31 μm 的片状银粉与纳米级银粉搭配制备无铅导电银浆。研究结果表明,当为纯球形银粉或片状银粉时,球形银粉制备的银浆电阻率和附着力最优,且球形银粉粒径为0.91 μm时最优,电阻率为33.31 μΩ·cm,附着力为3.19 N;添加纳米级银粉能改善银浆的电性能,在添加量为4%时最优,电阻率为30.90 μΩ·cm,附着力为3.25 N;添加片状银粉的含量在8%时最优,电阻率为27.71 μΩ·cm,附着力为3.48 N。

作为导电浆料中最为普遍的一类,银浆料为了避免其中银迁移的自身缺陷,同时减少银导电浆料中银粉的用量, 降低生产成本, 银粉一方面朝着片状和纳米级银粉方向发展, 另一方面通过在银粉中掺杂贱金属(Ni、Al、Cu等)或其他导电物质,与银粉末制成混合粉末或复合粉末,减少贵金属银粉的用量, 降低浆料生产成本。

Wang等[17]进行了在高温纳米银浆中添加钯颗粒的研究, 通过研究发现, 钯颗粒的加入显著地延迟了银的迁移。陆冬梅等[18]通过采用形貌、粒度分布不同的银粉,同时添加超细钯粉抑制银离子迁移,结果表明,在-60~+125 ℃范围内冲洗100 次,该电极层不开裂、不脱落,电极层附着力在40 N以上,满足了厚膜产品的需要,同时,该浆料有较好的工艺适应性。宋爽等[19]用超细银包铜粉制备导电浆料,在最佳的镀银条件下,低含银量的镀银磷化铜粉的电阻值大于高含银量的,随着银含量的增加电阻值逐渐减小。汪浩等[20]通过在椰壳活性炭粉末表面镀覆一层银单质来制备一种化学镀银活性炭导电填料,并使用其制备导电浆料,当填料含量为45%时,导电浆料方阻达到0.095 Ω/口。陈绍兰[21]自制含银60%的银包铜粉作为导电相,制备聚合物复合导电浆料,研究结果表明,该复合导电浆料与含银量为50%银浆相比,节约银14%,实现了银包铜粉最优化使用和导电浆料成本的最低化,经济效益十分可观。朱晓云[22]采用置换-还原法制备银包铜粉,并将其作为导电相在最佳配方下制备浆料,最终得到浆料方阻为14.60 mΩ/口,并且具有优良的稳定性和附着力。以此科技成果建成了年产400 t银包铜粉、2 t银包铜粉浆料和100 t银包铜粉电磁屏蔽涂料生产线,2年内累计新增产值6 300万元。

1.3 铜导体浆料

由于贵金属金、银作为导电填料的电子浆料成本较高,因此,电子浆料的研发方向逐渐转向贱金属导电填料。相较于其他金属类填料,铜粉作为贱金属,来源广泛,价格低廉,导电性能与银相近(20 ℃时,银的电阻率为1.59×10-6Ω·cm,铜的电阻率为1.72×10-6Ω·cm),且具有优良的耐迁移性能。但是,铜化学性质较活泼,在空气或高温环境中极易被氧化生成难以导电的氧化铜或氧化亚铜,导致电阻率增大[23]。因此,研究人员展开大量研究,以期改善其缺点,使铜电子浆料更具竞争力。

铜浆料中的铜颗粒可以由多种方法合成,张凯[24]以氢气还原铜氧化物,以铜粉、玻璃粉、乙基纤维素、松油醇为原料,通过正交实验制备铜电子浆料,并将其应用到钛酸锶压敏电阻器上。彭帅[25]以立方氧化亚铜为前驱体制备出分散性优良,比表面积小,振实密度为4.0 g/cm3的球形铜粉,并以其作为填料制备导电铜浆,得到组织致密、可焊性良好,附着力为0.94 kg/mm2的铜膜。刘晓琴[26]通过研究超细铜粉表面改性工艺,以抗坏血酸为还原剂和稳定剂,聚乙烯吡咯烷酮为分散剂,运用化学液相还原法将Cu2+还原成单质Cu,以优化的最佳配比制备铜电子浆料,高温烧结后制备的导电铜膜具有良好的导电性能,方阻为12.62 mΩ/口。减小颗粒尺寸是获得高导电性浆料的重要方法,Tam等[27]认为使用不同铜前驱体混合物制备纳米铜粉对调控纳米粒子尺寸起着重要作用,故使用铜-氨络合物和氢氧化铜作为前驱体合成了12~99 nm的铜颗粒,并将其制成导电浆料。发现铜粒子不仅易于分散,且在低温(120 ℃)烧结处理后具有优良的导电性能,电阻率约为5.8×10-5Ω·cm。不仅仅是减小颗粒尺寸,增加颗粒之间的接触,也是提高浆料导电性的重要方法。与银浆类似,不同尺寸的铜颗粒有利于提高浆料的导电性。Kanzaki等[28]以草酸作为抗氧化剂,以1-氨基-2-丙醇包覆低于10 nm的铜纳米颗粒,制备纳米、亚微米、微米级复合铜浆。研究发现,在150 ℃空气中烧结较短时间时,铜膜电阻率可达5.5×10-5Ω·cm,同时还发现在N2环境中120 ℃烧结温度下,薄膜电阻率为8.4×10-6Ω·cm。Tam[29]使用铜微片与铜纳米颗粒的混合粉体来制备浆料,铜微片可以有效地抑制裂纹在铜膜烧结过程中的形成。当铜微片与纳米颗粒以2∶8制备浆料时,其薄膜电阻率可达28 μΩ·cm。Yong[30]以D-异抗坏血酸作为还原剂,通过如图2所示的氧化预热过程在铜表面生成凸面、纳米棒或纳米颗粒,促进颗粒在烧结过程中紧密连接,实现了低温下铜膜的高导电性。为了提高铜浆料的导电性,尚润琪[4]提出了“微胶囊”模型,对铜粉进行有机物微胶囊抗氧化处理,并分别选用管径为1~2 nm高纯单壁碳纳米管和片径为5 nm的石墨烯纳米碳与铜粉按一定比例作为混合导电相,制备出高性能的纳米碳-铜复合浆料,其电阻率分别为6.06 m Ω·cm,2.15 m Ω·cm。时晶晶等[31]同样利用微胶囊技术在铜粉表面包覆液体石蜡,并添加少量碳纳米管作为导电增强相,制备出碳纳米管-铜复合浆料。研究结果表明,液体石蜡包覆质量分数为4%的微胶囊铜粉具有良好的导电性和抗氧化性。Qu等[32]制备石墨烯复合铜浆料,发现当石墨烯与铜粉的质量比为3∶97时,电阻率达到最小值2.68 mΩ·cm,与铜浆相比降低了92.22%,并以此制备导电涂层,发现其中较短的石墨烯均匀地分散在铜粉的间隙之间,较长的石墨烯形成“交叉桥”,构建了完整的导电通路。Kajita 等[33]通过铜粉和酚醛树脂配成浆料,发现三乙醇胺和脂肪酸在铜膜中相互作用,降低了铜电阻率且避免了铜的氧化,且此浆料的保存寿命比一般用浆料寿命长。Dong等[34]将溶胶-凝胶法制备的二氧化硅包覆铜粉作为铜浆料的导电相并在低温共烧陶瓷基板上印刷形成铜膜。经测试分析发现,二氧化硅质量分数为2%的铜膜形态致密,具有良好的黏合力,薄膜的方阻为6 mΩ/口。此外,以银包铜粉作为导电相也是改善铜浆料氧化问题的重要方法。Wu[35]等通过置换反应制备均匀分散的银包铜粉,并将银质量分数为53.91%的银包铜粉制成浆料,在800 ℃空气中烧结得到膜层方阻仅为0.036 Ω/口。

图2 氧化预热过程的示意图[30]Fig.2 Schematic diagram of oxidation preheating process[30]

1.4 碳系导体浆料

除了以金属、金属氧化物作为导电填料外,常用的还有碳系导电填料,包括炭黑、石墨、碳纤维、碳纳米管等[36]。黄江伟[37]优选具有高导电性能、粒度分布主要在5~10 μm的片状石墨粉为导电填料,采用多次搅拌-真空排泡分散技术,获得了高石墨填充密度、高柔性的石墨导电油墨。随着印刷电子的不断发展,新型碳系导电填料逐渐成为新的研究与应用热点,其中碳纳米管和石墨烯就是两种较为理想的优质填料。碳纳米管管壁以碳六元环为基本骨架,长径比可达到1 000以上,具备良好的导电性、力学性能,易于搭建导电通路[38]。石墨烯是单原子层的二维纳米材料,机械强度大,具有优异的导电导热性能,电导率为108S/m,比金属铜和银更优[39-40]。华成杰[41]以不同配比石墨烯-炭黑为导电填料制备复合导电浆料。研究结果表明,该导电浆料具有良好的印刷适应性与储存稳定性,印制的导电涂层中导电填料分散良好,形成的导电网络完善,印制涂层的表面形貌平整,二维石墨烯和零维炭黑有效搭接形成导电网络,降低了碳浆的电阻率。碳纳米管和石墨烯作为新型碳系导电填料具有极大的发展潜力和良好的应用前景,但是其本身的分散性和稳定性还有待改善,同时因为成本昂贵,新型碳系浆料目前并未形成大规模量产与应用。

目前,虽然有各种新的导电浆料在研究开发,但工业上实际应用的导电浆料仍然是银基浆料占据了绝大部分市场,因此铜导电浆料的开发、研究和性能提升,具有极大的实际意义和市场价值。

2 黏结相

黏结相作为构成电子浆料的关键成分,在电子浆料高温烧结后能够使导电膜与基片黏合,通常由玻璃、氧化物晶体或二者的混合物组合而成。依据电子浆料不同的固化方式,所使用的黏结相可分为有机黏结相和无机玻璃型黏结相。其中有机黏结相多用于低温烧结电子浆料,无机玻璃型黏结相多用于高温烧结电子浆料,本文主要讨论无机玻璃型黏结相。

在电子浆料中,玻璃粉与导电相颗粒形成网络状结构组织,调节浆料的热膨胀系数并满足电极和基体黏结强度要求。电子浆料烧结过程中,玻璃相逐渐熔化,使导电相颗粒得到充分湿润,并填补有机载体挥发留下的孔洞;在冷却过程中,玻璃液相开始凝固、拉紧、收缩继而使导电膜更加致密,且能够增强膜层与基片之间的附着力。黏结相的选择对成膜的机械性能和导电性能产生影响,因此要求黏结相应具有以下特性[42-43]:(1)与导电金属颗粒和印刷基材之间的黏结强度较高,具有良好的热膨胀匹配;(2)高温稳定性和耐老化性能良好;(3)高温下具有较好的黏度、润湿性和表面张力;(4)不与其他物质发生不良化学反应。

黏结相的含量、粒度、形状、表面性质等因素对浆料的性能有很大影响。为了形成致密的烧结膜,原则上玻璃粉应为球状,粒度均匀,分散性好。一般来说,玻璃粉粒径小,尺寸范围窄,可提高浆料整体活性[44-45]。孙社稷[46]为了得到粒径大小合适、粒度分布集中的电子浆料用玻璃粉, 对其球磨方式和球磨工艺参数进行了研究,结果发现采用转动球磨机,按料水质量比1∶1加入物料, 并按照70 r/min的转动速度球磨25 h后制备的玻璃粉在导电浆料中使用, 烧结膜致密性较之前有较大提高,浆料的耐酸性能得到了极大提升。

黏结相作为导电膜层中的媒介,连接导电相和基底,当玻璃粉含量较低时,导电相颗粒之间相互独立,不能形成致密结构,导电膜与基底之间也不能形成良好的接触;当玻璃粉过量时,玻璃粉熔融后会包裹导电相,使得导电相接触面积减小,导电层与基体之间抗拉强度减小,导电性能降低。马小强[47]将不同含量的玻璃粉配制的铜浆印刷于Al2O3基片表面并在850 ℃烧结后得到铜膜,研究玻璃粉含量对铜膜的导电性和附着力等性能的影响。结果表明,组成为SiO2-B2O3-ZnO 的无铅低熔点玻璃粉的性能良好且其转变温度合适,制备出的铜膜试样表面平整,微观组织致密,导电性好。当玻璃粉含量为4.8%时,铜膜的方阻为9.5 mΩ/口,与Al2O3基体间的附着力为 24 N/mm2。时晶晶[48]研究不同熔点玻璃粉和玻璃粉含量对石墨烯-铜电子浆料性能的影响,结果表明,熔点为430 ℃的玻璃粉作为黏结剂且质量分数为8%时,所制备的石墨烯-铜浆料有较为理想的电阻率,为16.21 mΩ·cm,通过烧结后玻璃粉熔化充分润湿导电相颗粒,使导电相颗粒相互紧密接触结合,提高浆料导电性。蒙青[23]研究无铅玻璃黏结相的熔点和含量对铜导电浆料性能的影响。结果表明,低熔点无铅玻璃粉有利于防止铜粉高温氧化,且在较低烧结温度时,残余有机载体可以包覆铜粉,防止铜粉在低温烧结时氧化。当低熔点无铅玻璃粉质量分数为8%时,玻璃液相带动铜颗粒相对滑动并充分接触,使铜颗粒接触点增多,制得的导电铜膜样品表面平整,微观组织致密,导电性良好,其过程如图3所示。

图3 无铅玻璃粉对导电铜浆的影响[23]Fig.3 Effect of lead-free glass powder on conductive copper paste[23]

黏结相作为电子浆料中的关键成分,发挥着重要的作用,开发性能优异的黏结相对提高电子浆料的质量尤为重要。近年来,有研究者以低熔点合金作为黏结相,这种金属黏结相熔点低于导电相,熔化后将导电相无定型包裹,不仅起到黏结作用还提高了浆料的导电性。Yoshida等[49]开发了一种以低熔点合金作为黏结相的低温烧结新型铜浆料,研究表明此种合金浆料具有良好的自流平性和可印刷性能,印刷图案的电阻率为3×10-5Ω·cm。屈银虎[50]公开了一种Sn-Cu复合电子浆料,以锡粉作为黏结相,代替传统电子浆料中的玻璃粉,降低浆料烧结温度的同时还有效控制了铜粉在烧结过程中的氧化。

目前,市场所用导电浆料的黏结相仍然是无机玻璃相,虽然无机玻璃相与玻璃或者陶瓷基板的黏结性好,但其基本属于绝缘体,使得导电浆料膜层的导电性降低,所以有必要对无机黏结相加以改良或者替换,可以导电陶瓷或者金属(合金)作为黏结相。以低熔点金属作为黏结相不仅可提高浆料的导电性而且环保无污染,或将成为未来黏结相发展的主流。

3 液体载体

导电浆料所用液体载体主要包括有机载体和水基载体,目前工业化导电浆料基本使用有机载体,极少应用其他液体载体。

3.1 有机载体

有机载体是多种聚合物溶解于有机溶剂的溶液,一般由有机溶剂、触变剂、增稠剂、表面活性剂、流延性控制剂及其他助剂组成。有机溶剂、增稠剂是其中最基本的2部分。为了改善其流动性,可加入表面活性剂;为了控制烧结时出现的二次流动现象,可加入流延性控制剂;为了提高浆料的触变性,可加入触变剂、胶凝剂等。有机载体是导电相和黏结相的运载体,控制浆料的流变特性,调节浆料的黏稠度,使导电相、黏结相等固体微粒混合物分散均匀,避免浆料在存放过程中微粒团聚。有机载体是影响浆料印刷等工艺性能的关键成分,因此,必须满足以下要求[2,51]:

(1) 对基体和导电相具有良好的浸润性,保证导电微粒在有机载体中得到充分良好的分散,并在基板上形成连续的覆盖层。

(2) 溶剂在常温下不易挥发,保证稳定生产。因为若在印刷过程中溶剂大量挥发,必使浆料的黏度增大,导电相消耗量增大,严重时浸涂后浆料表面出现针孔、尖头等缺陷。

(3) 有机载体的黏度要适中,制成的浆料应具有良好的流平性和触变性,浸涂后,界面平直,不流挂,无尖头。

(4) 浆料干燥后,对基板有良好的附着性能,保证在多次印刷时不易磨损脱落。

(5) 烧结时有机载体能完全分解、挥发,不留灰粉,保证浸涂层的连续性和良好的可焊性。

多年来,电子浆料用有机载体的研究取得重大进展,对制备性能优异的浆料具有重要意义。屈银虎等[52]探究了松油醇-乙基纤维素系列有机载体挥发性能及对石墨烯-铜复合浆料印刷性能和导电性能的影响。结果表明,当乙基纤维素、松油醇、消泡剂、硅烷偶联剂、乙酸乙酯的质量分数配合比为4.75∶82.18∶2.57∶5.37∶5.13时制得的有机载体性能优异;当有机载体质量分数为20%时,制得的石墨烯-铜复合浆料具有适当的黏度和流动性,在丝网印刷过程中能够获得平整的印刷结构,具有较小的电阻率。有机载体的含量对浆料性能产生重要影响,当含量过少时,浆料黏度增加,流动性降低,浆料混合不均匀,造成丝网与浆料黏结,不利于生产;当含量过多时,在丝网印刷过程中出现流涎现象,溶剂挥发过慢且挥发量大,膜层表面容易在烧结后出现孔洞和微裂纹等缺陷,阻碍导电通路形成,从而影响膜层导电性。简晓燕[53]以环氧改性丙烯酸树脂为有机载体,探讨有机载体含量对银包铜导电胶微观组织和性能的影响。研究发现,当有机载体质量分数为30%时,印刷膜层图案平整,边缘清晰,导电性能最佳,电阻率最小,为1.12×10-3Ω·cm。

有机载体中添加剂的使用也会对浆料产生重要影响。甘卫平等[54]选用有机羟酸作为有机载体中的添加剂探究有机酸对浆料电性能的影响。结果表明,不添加有机酸和有机酸质量分数为2.44%时,烧结膜出现较大孔洞,结构不致密,导电相不能有效致密地形成导电网络;当有机酸质量分数为1.22%时,烧结膜孔洞率小,致密度高,形貌最好。由此可见合适的有机酸添加量有利于形成高效致密的导电膜。尹海鹏等[55]研究了纤维素对有机载体流动性的影响。在一定范围内,黏度与纤维素质量分数呈线性关系。当有机载体纤维素质量分数在1%~4%之间,其黏度可满足浆料的要求,当浆料的固体粉料质量分数一定时,增加纤维素质量分数可提高浆料黏度,以满足细线印刷的要求,一般选择纤维素质量分数为2%即可获得表面平整、图形边缘整齐清晰的膜层,达到普通印刷要求。

3.2 水基载体

有机载体对电子浆料尤为重要,尽管目前的研究已经非常成熟,但要想满足电子浆料环保、高性能、低成本的要求,仍需在胶黏体系、成分优化等方面不断改进。随着国家工业节能减排政策实施力度的不断加大和人们绿色环保意识的日益强化,研究人员对水基浆料的研究也越来越多。利用水基载体代替常规有机载体,减少了溶剂挥发对环境造成的污染和对工作人员的健康危害,不仅绿色环保,还极大地降低了生产成本。

胡晓斌等[56]开发了一种环保水基体系的太阳能电池正极银浆,以水作为载体。戈士勇[57]以水性黏结剂配合水性分散剂,开发了一种水基电子浆料并以该载体制备电子浆料。屈银虎等[58]采用有机膨润土凝胶与去离子水混合作为载体替代传统有机载体,开发了具有优良增稠性、流变性、成膜性和稳定性的高性能水基电子浆料。Liang等[59]以蒸馏水作为溶剂,开发一种新型水基银纳米浆料,并通过添加含氟表面活性剂(Zonyl FC-300)以降低水性浆料的表面张力。Hua等[60]选定水性丙烯酸树脂为黏结剂,水与少量醇类混合作为溶剂,助剂选用水性分散剂、水性消泡剂、水性交联剂和水性增稠剂,通过球磨制备水基导电碳浆,发现随着基体中羟基数量的增加,黏度、沸点、表面张力均有所增加,从而对浆料的流变特性、干燥速率及涂层的表面形貌都有一定影响。通过改变基体中羟基数可以有效改善印刷图案的表面形态和微观结构,从而增加导电性能。

水基导电浆料作为一种新型环保浆料,在满足传统载体作用的同时减少了传统载体中挥发性有机化合物的排放,在日益严格的环境要求下必将得到长足发展。

4 结 语

电子浆料作为电子信息工业的基础材料,一直以高质量、高效益、技术先进等特点广泛应用于航空、化工、印刷、建筑以及军事等各个领域。随着电子信息产业的迅速革新和发展,电子浆料产业也以迅猛的速度发展,各行各业对电子浆料性能的要求也变得越来越高。电子浆料的性能在很大程度上由导电相决定,但同时也受到黏结相、液体载体等多方面的共同作用。目前浆料导电相正逐渐从单一成分向复合成分转变;黏结相和液体载体在增强浆料力学性、流变性等特性的同时也正向高导电性,良好的环保性等方面发展。

开发新型环保型高性能、低成本浆料是当前社会发展的必然要求,因此,开发高性能贱金属导电相、碳系导电相、低熔点金属黏结相以及水基载体都将成为热点方向。我国电子浆料产业无论从生产技术、产品品种、质量还是市场份额,都远远落后于世界先进国家,特别是高端应用市场,国内相关技术发展还比较滞后。随着人们对环保的重视,电子浆料的整个工艺、技术、设备、材料都向环保领域发展。因此,进一步探索性能优异、实用性强、成本低廉、绿色环保的电子浆料将大大提高电子产品的竞争力,对我国形成自主创新的电子浆料产业并提升我国集成电路行业竞争力都将起到巨大作用。