煤泥水处理系统改造的实践

李 辉,赵 旭

(巴里坤银鑫矿业投资有限公司黑眼泉煤矿选煤厂,新疆哈密 839200)

1 概 况

黑眼泉煤矿选煤厂于2013年8月16日投产,是年处理能力为1.80 Mt/a的矿井型选煤厂,采用无压给料三产品重介质旋流器主选、煤泥直接浮选的生产工艺。粗煤泥采用水力分级旋流器分级,高频筛和卧式离心机脱水回收工艺;细煤泥采用浓缩机浓缩,压滤机脱水回收工艺。

原设计选煤厂原煤台时量为340.91 t/h,尾煤产量为14.42 t/h,尾煤产率4.23%。压滤机选型:干煤泥系统不平衡系数K取 1.15,XMZ750箱式自动压滤机单台处理能力为16 t/h,F=K·Q/q=1.15×14.42/16=1.04(台), 选用 2台。

原设计做筛分浮沉试验所用的原煤大样平均灰分为13.69%,综合考虑黑眼泉煤矿原钻孔资料所提供煤层煤样的平均灰分为21.15%,用此灰分调整后的原煤筛分浮沉资料做为设计用煤质资料,设计黑眼泉煤矿选煤厂生产工艺、选煤方法及设备选型等。由于煤质资料与实际出入较大,致使设备能力及部分洗选工艺无法满足现实需求。

2 问题分析

2.1 设备方面存在问题

(1)2台尾煤压滤机处理浓缩底流能力严重不足。主要表现在:①2台压滤机每天24 h连续作业,处理能力仍不足,导致浓缩机效果差、循环水浓度高,煤泥水需要外排;② 由于煤泥水外排,导致煤泥损失、生产清水补充量加大,生产成本高,且不符合环保要求;③ 开车时间得不到保证,开车前须先外排煤泥水,每天排放3~6 h不等,待浓缩压力达到开车要求,方能正常启车生产;④原煤台时量低,由于煤泥量大,压滤机处理能力低,需要将入洗量降到260~270 t/h, 最低时仅为 180~200 t/h, 正常情况也就在240~250 t/h;⑤ 厂区非生产占地不断加大,临时煤泥池越砌越高,由最初的1个200 m3到4个200 m3,最后扩成1个48万m3的煤泥池,而煤泥风干层只有1 m左右,1 m以下不沉淀,造成外排煤泥存储空间不断扩大。

(2)粗煤泥脱水设备为2台高频筛,由于高频筛筛面采用的是复合筛网(1030 mm×530 mm),每台高频筛12块筛面。在生产过程中,复合筛网随着设备的振动,极易脱位或损坏,造成系统 “跑粗”严重,不仅给煤泥水系统处理造成困扰,而且经常需要停车更换或处理筛面,既影响生产又加大复合筛网的损耗。

2.2 工艺方面存在问题

(1)原设计中煤分级旋流器组溢流、中煤高频筛筛下水进入601或602耙式浓缩机,浓缩机溢流作循环水;底流去尾煤压滤机脱水。此设计弊端:一是损失中煤;二是加大尾煤压滤处理压力。

(2)原设计尾煤回收系统为单系统,仅有2台压滤机回收煤泥,回收能力严重不足。

2.3 解决方案

针对以上问题,找出煤泥水处理系统最佳解决方案,分三步实施:首先改造粗煤泥回收系统,然后对尾煤回收系统进行完善和增容改造,最后对粗煤泥回收系统作进一步完善。

3 技改方案

据以往生产实践经验:黑眼泉煤矿入浮煤泥属极难浮煤,原煤灰分在35%~45%,浮选抽出率约25%。煤质好时,入浮煤泥产率在12%~15%,浮选精煤产率在3%~3.75%(因灰分在14%以上,没有G值只能掺入中煤),加上矸石旋流器溢流(煤泥含量在1%~2%),即还有9%~12%的浮选尾煤待处理;若井下煤层波动,出现断层、薄煤带、泥岩等情况,入浮煤泥产率会急剧增加到17%~20%,甚至以上,抽出3%的精煤之后,需要压滤回收的浮选尾煤达到14%~17%以上。

如原煤台时量按400 t/h计算,尾煤产量最高为: 400 t/h×17%=68 t/h, 压滤机选取台数F=K·Q/q=1.15×68/16=4.89(台), 故至少需要5台,现已有 2台在工作,还需要配置 3台XMZ750箱式自动压滤机。

改造前后煤泥水处理系统工艺流程,如图1和图2所示。

图1 改造前煤泥水处理系统工艺流程

4 技术改造的实施

4.1 尾煤回收系统改造

(1)新建一座压滤厂房,其中布置一套尾煤回收系统,包括1个搅拌桶、3台XMZ750型箱式自动压滤机、3台压滤机入料泵、3台刮板输送机等辅助设备。

(2)浓缩机底流泵603号为新压滤厂房尾煤搅拌桶供料,底流泵604号为主厂房尾煤搅拌桶供料,实现双系统回收细煤泥。

(3)主厂房尾煤压滤机入料泵更换为2台100LYB-I-A50C45渣浆泵,配套电机功率110 kW,替换原2台尾煤入料泵100ZJG-I-B4.2,配套电机功率75 kW。

(4)在主厂房压滤机下料刮板机机尾的闲置空间,增加 1个 24 m3清水箱,配备 1台YX3200Z-ZWS清水泵,用于存储主厂房2台尾煤压滤机滤液,解决不生产时厂房内用水。

4.2 粗煤泥回收系统改造

(1)在主厂房三楼新增一套粗煤泥回收系统,由2台振动弧型筛(筛缝ϕ0.5/ϕ0.35)和1台立式煤泥离心机组成,作为粗煤泥脱水设备;原粗煤泥回收系统(高频筛和2台中煤卧式离心机)保留。

图2 改造后煤泥水处理系统工艺流程

(2)管路设计:精煤、中煤分级旋流器组底流管道先汇合,再分别给2台振动弧形筛供料,弧形筛筛下水与立式振动离心机离心液合并,由管道自流到浮选原矿池。

(3)溜槽设计:振动弧形筛筛上物料给入立式振动离心机,立式振动离心机出料进入426浮选精煤刮板机,由刮板机将粗煤泥送入中煤胶带。

4.3 技改投入

总投入741.7228万元,其中:设备投入378.80万元,土建工程投入262.80万元,设计费15万元,非标及安装等85.1228万元。其中:

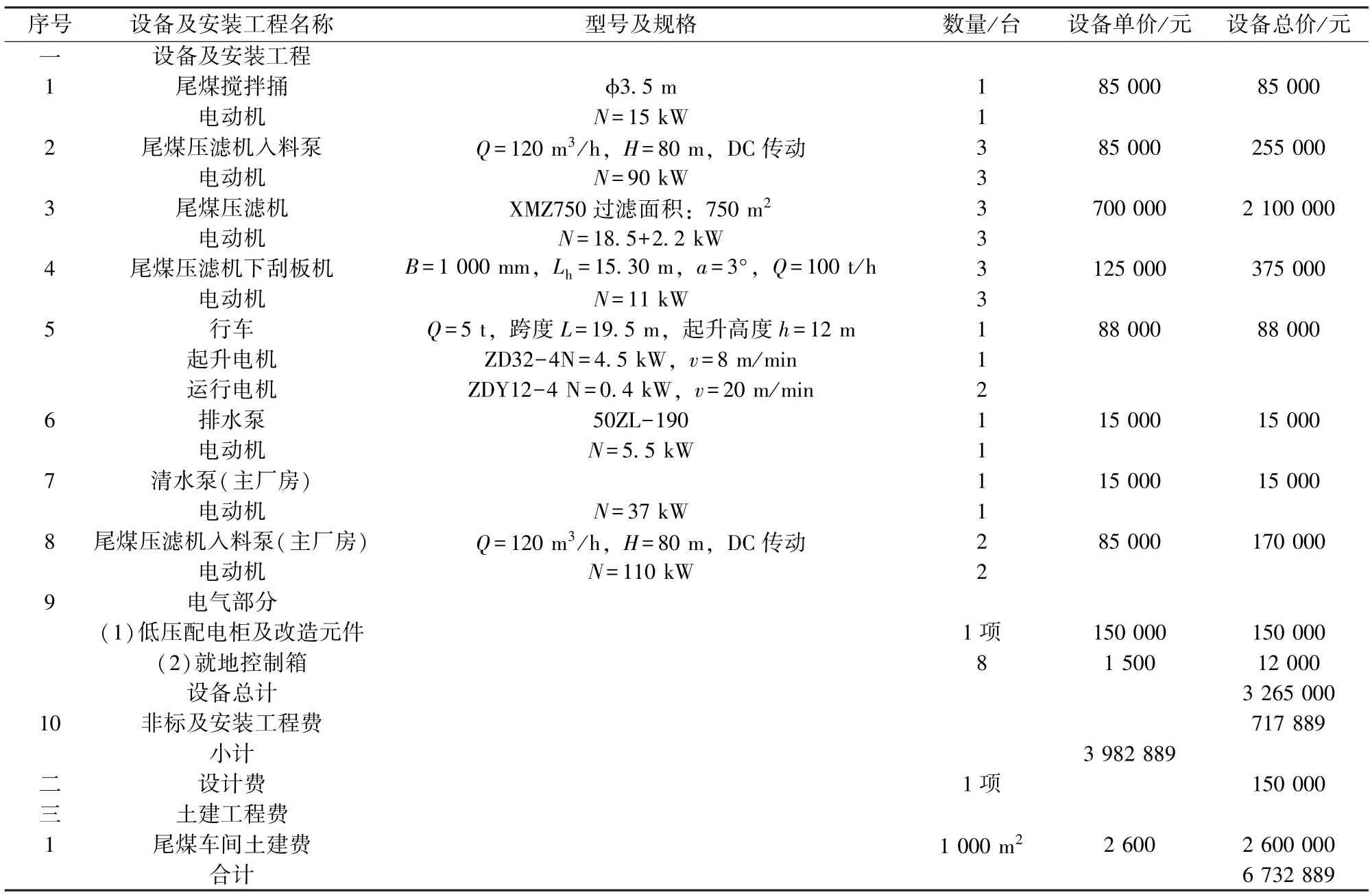

(1)尾煤回收系统改造:总投入673.2889万元,其中设备投入326.50万元,土建工程投入260万元,设计费15万元,非标及安装等71.7889万元。尾煤压滤系统改造投入明细详见表1。

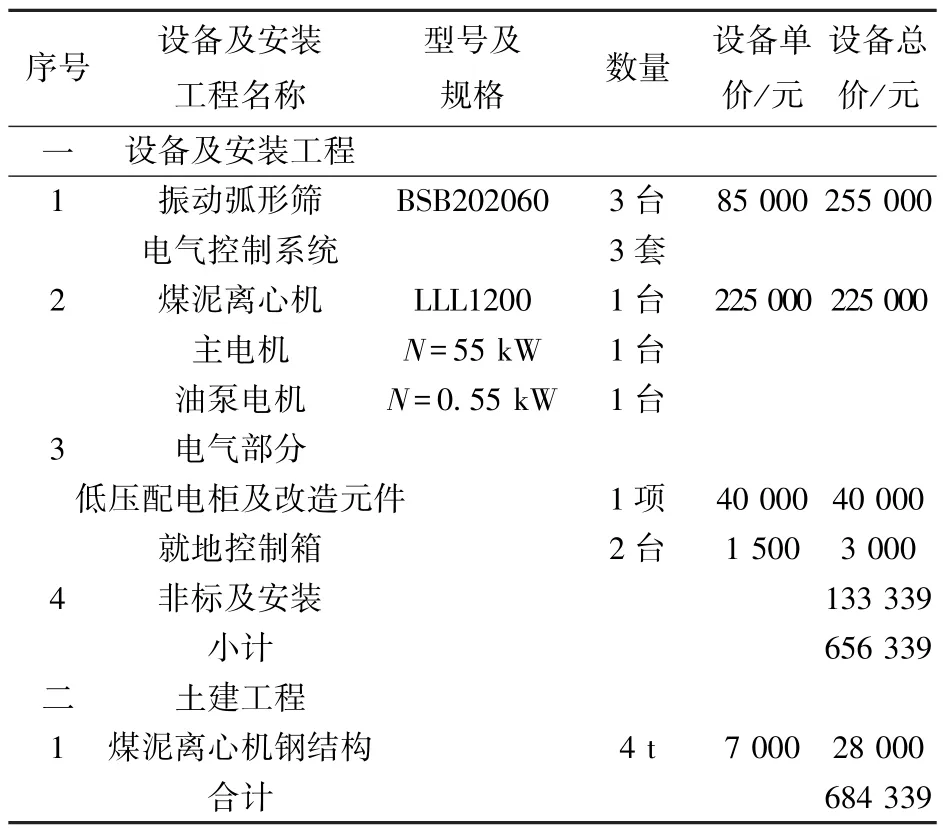

(2)粗煤泥回收系统改造:总投入68.4339万元,其中设备投入52.30万元,土建工程投入2.80万元,非标及安装等13.3339万元。粗煤泥回收系统改造投入明细详见表2。

表1 尾煤压滤系统改造投入明细

表2 粗煤泥回收系统改造投入明细

5 应用效果

(1)实现煤泥厂内回收,洗水达到一级闭路循环;

(2)尾煤处理能力比原来提高60%;

(3)入洗能力提高,台时量由原来的230~270 t/h 提到 400 t/h;

(4)实现正常启车,解决了由于浓缩压力高,使开车延后2.5~3 h的问题;

(5)实现正常生产,解决了生产过程中为控制 “跑粗”频繁更换高频筛复合筛网,每天耽误至少1 h的问题;

(6)改造后控制了粗煤泥 “跑粗”,使粗煤泥回收率提高1.5%(回收后掺入中煤);

(7)中煤分级旋流器溢流和中煤振动筛筛下水去浮选,浮选精煤产率提高0.5%以上;

(8)采用整块弧形筛板2980 mm×2200 mm替代复合筛网(1030 mm×530 mm),更换周期由1~2 d提高到3个月,降低了配件的损耗;

(9)洗水浓度达标,磁铁矿粉消耗比改造前降低了0.28 kg/t原煤;聚丙烯酰胺消耗比改造前降低了 0.003 kg/t原煤, 详见表 3。

表3 改造前后选煤厂介耗及浓缩机药耗对比

(10)工人劳动强度降低,节约了人工成本。

6 效益分析

6.1 经济效益

6.1.1 增收计算

(1)改造后,由于没有了因浓缩浓度高延时启车、生产过程中更换高频筛板(复合筛网)的影响时间,加上原煤台时量提高了130 t/h,生产时间按每年330 d,每天16 h计算,全年多入洗原煤: 130t/h×16h/d×330d=68.64 万 t, 全年创收:68.64 万 t×22.64 元/t(见注)=1554.01 万元。

(注:精煤产率按47%,售价353.98元/t(税后)计算;中煤产率按25%,售价116.38元/t(税后)计算,吨煤售价为195.46元/t,吨煤成本按153.76元/t、吨煤加工费按19.05元/t计算,则吨煤利润为195.46-153.76-19.05=22.64元/t。)

(2)粗煤泥(掺入中煤)回收率提高1.5%,年创收: 180万 t×1.5%×116.38元/t=314.23万元。

(3)浮选精煤(掺入中煤)回收率提高0.5%,年创收: 180万t×0.5%×116.38元/t=104.74万元。

(4)弧形筛面替代复合筛面,年材料消耗节支: 2台×8块/台×350次/年×210元/块-2台×1块/台×4 次/年×9806 元/块=109.76 万元

(5)煤泥水不外排,减少人工3~6人,年节约人工费用 3人×5000元/30人工×330 d=16.50万元。

(6)原煤台时量可达400 t/h,比原来最低提高130 t/h,选煤厂总装机容量按4000 kW计算,每天按生产16 h,吨煤计划电费为2.35元计算,年可节约电费 130 t/h ×16 h/d ×330d×2.35 元/t=161.30万元。

(7)磁铁矿粉消耗比改造前降低了0.28 kg/t原煤, 年节支 180 万 t×0.28kg/t×10-3×1500 元/t=75.60万元。

(8)聚丙烯酰胺消耗比改前降低了0.003 kg/t原煤, 年节支180 万 t×0.003 kg/t×10-3×8460 元/t=4.57万元。

八项合计年增收:1554.01+314.23+107.74+109.76+16.50+161.30+75.60+4.57=2343.71(万元)。

6.1.2 增支计算

改造后尾煤回收系统总装机容量增加:15 kW+3×90 kW+3×(18.5+2.2)kW+3×11+2×(110-75)kW=450.10 kW;粗煤泥回收系统装机容量增加55.55 kW,合计增容450.10+55.55=505.65 kW,年电费增支505.65 kW·h×24×2/3×330 d×0.439 元/kW·h=117.21(万元)。

6.1.3 总收益

合计年增收:2343.71-117.21=2226.50(万元)。

6.1.4 投资回报

总投入741.7228万元,总收益2226.50万元,投资回报期=741.7228÷2226.50=0.33(年),仅4个月即可收回全部投入成本。

6.2 社会效益

煤泥水系统洗水达到一级闭路循环,煤泥实现厂内回收,选煤生产可以有序进行,员工劳动强度大幅度降低。

7 结 语

经过一年多的生产运行表明,煤泥水处理系统改造是成功的,不仅为公司带来可观的经济效益,而且为黑眼泉煤矿晋级一级质量标准化矿井达标提供了保证。