锌湿法冶炼净化工艺降低锌粉用量的研究

廖园园

(西部矿业股份有限公司锌业分公司,青海 西宁 810000)

锌精矿的冶炼主要有两种:湿法冶金和火法冶金[1],锌冶炼现主要以湿法工艺为主,湿法工艺对环境污染小、劳动强度低、自动化程度高,对矿物的适应性强等优点现已成为锌精矿冶炼的主要工艺之一,锌精矿湿法冶炼的主要工艺为浸出—净化—电积。其中净化对电积过程的影响最为明显。净化是处理浸出工序的ZnSO4溶液,其含有许多有害杂质,如铜、镉、钴、镍、锗、砷、锑、铁等。这些杂质的存在对锌电解沉积过程极为有害,显著降低电流效率、增加电能消耗、同时影响析出锌品质,故电解前必须经过净化除杂。净化的目的是除去有害杂质,提高ZnSO4溶液质量,富集有价金属。

1 净化工艺基本原理

根据电化学理论,锌的标准电位较负,用一定规格的锌粉从溶液中置换大部分电位较锌正的金属离子,形成单质沉淀除去,锌以离子形态进入溶液。通常湿法炼锌净化剂采用锌粉,几种常见金属的标准电位,见表1。

表1 几种金属的标准电极电位

锌粉置换的反应方程式如下:

简单的置换反应不能将锌除尽,除锌必须在高温条件下同时还需要添加剂,如:砷盐、锑盐、有机试剂等才能完成除锌。本工艺采用的添加剂是三氧化二锑(Sb2O3)。

2 杂质离子对深度净化的影响

锌精矿除含有主要的锌以外还含有很多其他元素,表2为锌精矿成分含量。在锌精矿浸出过程中,除锌元素外的其他杂质元素也会不同程度的浸出。净化过程中主要去除的杂质为:铜、镉、镍、钴、砷、锑等。

表2 锌精矿主要元素含量 /%

采取锌焙砂中性浸出将浸出液中的砷除去,砷在浸出液中主要以As(Ⅲ)在水溶液中以H3AsO3、H2AsO3

-形式存在。研究对象采用氧压浸出工艺,在浸出液中测得As含量为0.52 g/L。

实际生产过程中砷在除铁过程中可被同时除去,Fe2+在氧气的作用下转化为Fe3+后,在反应槽中加入焙砂调节pH为5.0~5.2,反应温度为75 ℃后,用针铁法将三价铁反应为针铁沉淀除去,在此过程中,砷将与部分水解后形成的Fe(OH)3吸附沉淀,通过固液分离后留在铁渣中。

从表3得到As含量已降至0.01 g/L,而除铁后的液体含As为:0.041 g/L,根据质量守恒定律,除铁后液体的砷是在后续进化除杂中发生沉淀反应,由于除杂净化过程中的pH保持在5.0~5.2,净化温度保持在75~80 ℃,除铁后溶液中含有CuSO4,在净化过程中加入锌粉,锌与液体中的硫酸铜反应后形成Zn-Cu微电池,由于Zn-Cu微电池比Zn-Co电位差大,此时将会形成Zn-Cu-Co合金,此时Co易反溶解,往溶液中加入砷盐,As3+将在Zn-Cu微电池上还原后和Zn-Co结合形成稳定的As-Zn-Co合金,从而Co就沉淀至渣中。主要反生的反应为:

因此,原矿中含有一定量的砷是对净化反应有利的,可是,含砷量过高在生产过程中易产生毒性气体AsH3,因此锌精矿含砷不宜过高,如果其含量过高而原矿中含铜量低,在生产中还需加入硫酸铜除砷,净化液中各组分含量以及除铁后液体各组分含量见表3和表4。

表3 净化液中各组分含量 /(g/L)

表4 除铁后液体各组分含量 /(g/L)

3 锌粉中有效锌的影响

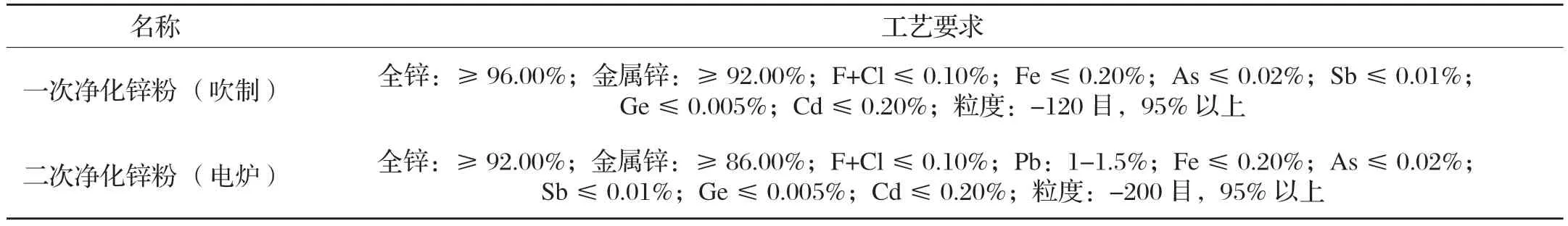

有效锌含量越高,其反应效果越好,净化的速度越快。广泛使用的锌粉有电炉锌粉和吹制锌粉,两种锌粉由于加工过工艺和原材料要求不同,其所含杂质的含量也不相同。相较于两种锌粉的使用情况,电炉锌粉吨锌单耗较吹制锌粉加少消耗3~5 kg/(t·Zn)。锌粉在加工、运输及储存过程中均可被空气中的氧气氧化,从而降低锌粉有效锌的量,被存放越久锌粉含有效锌含量越低。因此在使用、储存及运输过程中应避免有效锌的氧化是很重要的,锌粉的氧化、结块等都大大降低锌粉的使用效果。同时避免锌粉在反应过程中表面形成碱式硫酸锌,锌粉活性降低阻碍反应进行,净化过程中的锌粉成分要求见表5。

表5 净化过程中的锌粉成分要求

4 反应参数对其影响

4.1 反应温度

在锌湿法冶炼中常用的净化工艺有逆向净化和正向净化,逆向净化低温除铜、镉,高温除钴、镍。正向净化刚好相反,逆向净化法的优点是除杂质效果好,铜、镉、镍、钴等渣可分离,缺点对热能消耗大,正向净化法优点是节省热能消耗,除去的铜镉渣在除镍钴时可利用对锌粉消耗少,缺点是对杂质渣无法分类,同时不好控制铜镉渣的利用量,会造成钴离子的复溶。除铜镉的反应温度控制在60~70 ℃。除钴镍时温度对反应影响明显,从表6中可以看出温度越高相应的锌粉加入量和锑盐加入量越低,这是由于温度越高氢的超电势越低,锑盐对氢的抑制效果好,从而增加了锌粉的活性。为了降低锌粉在二段除钴离子中锌粉消耗量增加,在一段除铜镉离子过程中增大锌粉量,预先将部分锌水解后吸附反应生成的钴渣,防止其在高温下复溶,这样二段除钴离子过程中,相应的锌粉减少用量。

表6 除钴过程中不同温度下加入锌粉量

4.2 反应时间

反应时间是直接影响液体指标的重要参数,一净除铜、镉离子过程中时间控制在1~1.5 h,可适当增长一段反应时间,其目的是为了将溶液中的铜、镉离子除尽,未除去的铜离子进二净后,铜离子对钴离子的复溶影响很大,铜离子在除钴过程中将与锌粉发生反应形成Cu-Zn微电池产生了一个阴极基,而随着铜的溶解减少了活化能,钴也将停止析出,从而发生返溶。但是过长的反应时间也会加速钴的返溶,合理的反应时间应控制在2.5 h。在生产实践中,由于指标控制不当需要停机处理,时间过长(>0.5 h)将会造成析出杂质金属返溶。因此,减少操作中的问题,可控制锌粉用量。

4.3 搅拌强度

搅拌的目的是加快和充分反应过程中的溶质,锌粉的密度大于净化液的密度,锌粉加入后将迅速发生沉降,部分锌粉为发生反应而沉入反应槽底部,这样就造成锌粉浪费,而提高搅拌速度净化液在反应槽中产生漩涡状流体湍流,此时将锌粉加入漩涡中,依靠搅拌产生的离心力将锌粉均匀地分布在溶液中,减少溶液的锌粉浓度差,提高锌粉反应时的扩散效果,从而节省锌粉用量增加锌粉反应效果,在同等电耗作用下,也可将搅拌轴上添加多级搅拌桨叶,增加其对溶液的剪切力,增强搅拌强度同样可很好地增加锌粉的扩散反应效果,做到减少锌粉无效消耗的目的。

5 结语

本文从生产实际,对锌粉净化过程做出全面的分析,降低净化工艺中锌粉加入量可从锌粉原料质量上控制,尽量采用电炉锌粉或是合金锌粉,做到除杂彻底,控制好各项工艺指标,净化前液的杂质成分、温度、反应时间、搅拌强度及除钴过程中减少析出钴渣的返溶,临时停机处理等因素都会加重锌粉的无效消耗。