粗苯预加氢催化剂工业应用探讨

周庆国,李 辉,夏克勤,李青泽,王利勇,周 雄,李兴建

(武汉科林精细化工有限公司,湖北 武汉 430223)

从20世纪80年代上海宝钢引进Litol法建成了国内第一套粗苯加氢精制装置开始[1],我国粗苯加氢精制技术发展迅速,尤其在近十来年低温加氢工艺的应用逐渐成熟,加氢催化剂通常采用国外进口,价格非常昂贵,近年来国内企业和研究机构经过各种探索,开发出了与国外催化剂具有同等性能的国产催化剂,进入更换周期的企业纷纷采用国产催化剂,大大降低了催化剂投入。随着纯苯市场的饱和及加氢装置的增加,焦化粗苯原料出现供不应求的局面,原料价格不断上涨,粗苯加氢精制的利润大大减少,生产企业开始重视从企业内部降低运行成本来提高利润,而价格较为昂贵的加氢催化剂能否正常运行对成本的影响就显得尤为明显。如何保持加氢催化剂使用寿命,避免生产中一些常见因素影响,成为企业需要关注的重点。

预加氢催化剂在使用前需要经历装填、干燥、硫化活化等环节,同时原料条件、操作条件、开停工等操作不当都会对催化剂的使用造成严重伤害,因此必须加以重视。

1 预加氢催化剂的使用原理

1.1 催化剂的制备原理

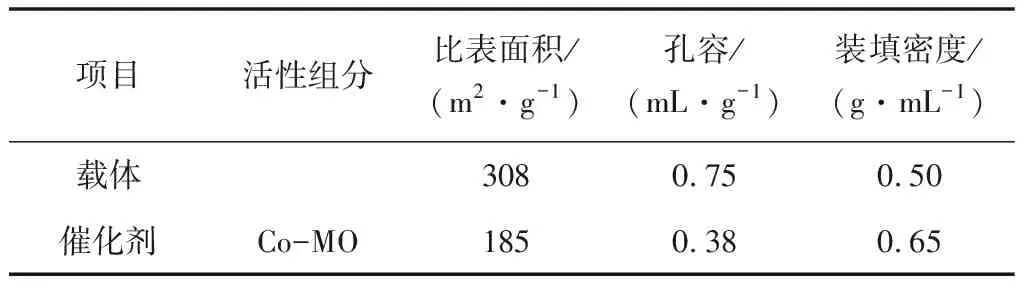

粗苯预加氢催化剂通常以Co-MO为活性组分,以条形Al2O3-SiO2为载体,活性组分负载量约18%(以MoO3+CoO质量分数计),载体及催化剂性质见表1。

表1 载体及催化剂性质

氢氧化铝、硅溶胶和助剂按一定比例混合,挤条成型,经干燥、焙烧制得Al2O3-SiO2为载体,将制得的载体采用浸渍法制备CoMO/Al2O3-SiO2催化剂,浸渍后的催化剂经过烘干、过筛后密封储存[2]。

1.2 加氢催化剂使用原理

将生产原料在一定的压力、温度及氢气存在的条件下,预处理后粗苯原料通过预加氢催化剂床层,使其中的二烯烃加氢生成单烯烃,苯乙烯、双环戊二烯等二烯烃进行加氢饱和,部分烯烃加氢反应生成相应的烷烃。达到阻止原料聚合结焦、保护后工段主加氢催化剂的目的,其化学反应原理如下:

二烯烃加氢:R-CH=CH-CH=CH2+H2→RCH2CH2CH=CH2

烯烃饱和:R-CH=CH2+H2→RCH2CH3

2 影响催化剂使用的主要因素

2.1 催化剂装填

催化剂装填的目的是实现反应器内催化剂径向和轴向均匀分布,装填的好坏会直接体现在催化剂床层的径向温度分布、床层压差及使用寿命上。加氢催化剂通常有两种装填方式:普通装填和密相装填[3],与普通装填相比密相装填更均匀、密度更大、效率更高、使用方便等优点,能显著提高催化剂的装填质量和装填效率,在长周期运行过程中反应器催化剂床层径向温差较小,有效防止催化剂床层内的偏流和沟流等现象[4],目前国内已有部分厂家聘请专业催化剂装卸公司采用密相装填。但大多数厂家基于工期、装填费用等因素考虑,往往采用布袋或软管连接倾倒的普通装填方式,在装填操作中如果不规范,会出现偏流、沟流、催化剂吸潮以及破碎的现象,从而影响催化剂使用,需要我们在装填时加以重视。偏流、沟流会造成反应器某一块区域温升过大,局部发生烯烃聚合结焦,催化剂活性下降,部分催化剂没有起到催化作用,从而导致加氢出口指标不合格。为避免偏流及沟流,在采用普通装填时,需要每装填1 m层高进行一次摊平,摊平时应注意铺设木板,避免踩碎催化剂,以提高催化剂装填质量。

催化剂吸潮会导致催化剂强度降低,在使用过程中容易破碎,严重时会使反应器床层压差过高,装填时间不宜过长,应选择晴朗天气装填,严禁在阴雨天气装填催化剂,装填时应保证布袋口离已装催化剂高度小于1 m,尽量减少装剂时催化剂破碎或架桥。

2.2 催化剂升温干燥

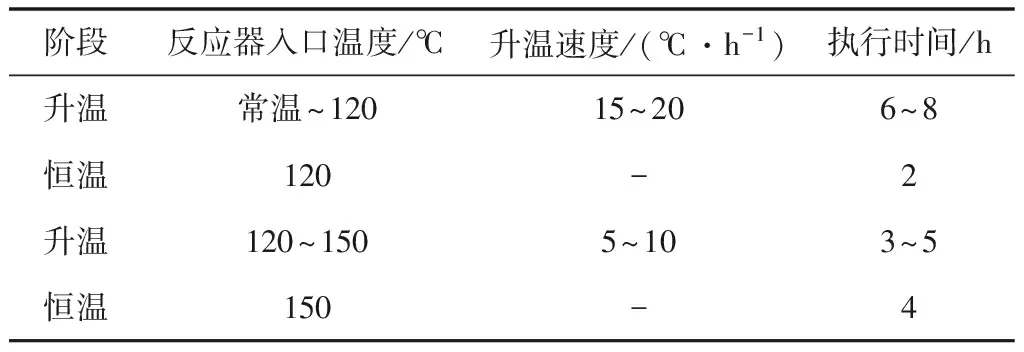

表2 催化剂升温干燥操作条件

催化剂一般采用循环氮气升温干燥,干燥脱水过程是吸热过程,催化剂床层的温度会低于反应器入口温度,数小时后才能达到或接近入口温度。在干燥过程中,每小时从低分放水一次并计量。分离器生成水位无明显上升,且连续放水量小于催化剂重量的0.1%/h(大约10 kg/h)即可认为催化剂干燥结束。典型催化剂升温干燥操作条件见表2。

催化剂升温干燥是将反应器系统内部及催化剂内部游离水带出,升温过程中过快或干燥不彻底均会对催化剂造成严重不可逆的破坏。现场开车经历表明,在系统升温干燥前需要严格做好管线吹扫,需避免残留水存在,在升温时严格按照升温曲线操作。案例显示某企业粗苯预加氢催化剂出现贯性炸裂,系统压差达到0.3 MPa,最后不得不停工检修,原因查找过程中发现在干燥过程中有急剧升温、开工前系统水压试验未吹扫干净等现象,经分析催化剂急剧升温使催化剂微孔内液态水气化加快,特别是在温度120℃以上时快速气化膨胀,导致催化剂微孔炸裂,从而导致催化剂床层发生贯性粉碎。由此可见,催化剂升温干燥对催化剂的正常使用起关键作用,必须严格按照催化剂厂家提供的升温曲线来精心操作。图1为升温干燥不当,导致预加氢催化剂贯穿性粉碎现象对比。

图1 预加氢催化剂升温干燥不彻底导致的粉碎前后

2.3 催化剂硫化

催化剂使用前为镍、钼氧化态,粗苯加氢催化剂只有在硫化态才具有较高加氢活性,因此催化剂在投用前必须进行硫化,使其与硫化物接触并反应转为硫化态。预加氢催化剂硫化反应原理如下:

3NiO+H2+2H2S→Ni3S2+3H2O

MoO3+H2+2H2S→MoS2+3H2O

加氢催化剂硫化是提高催化剂活性,延长装置运转周期,提高经济效益的关键技术之一。催化剂硫化一般分为湿法硫化和干法硫化两种。

目前粗苯预加氢催化剂一般情况采用湿法硫化法,硫化剂采用二甲基二硫化物(DMDS),DMDS可在氢气中分解成CH4和H2S。湿法催化剂硫化法的过程就是将硫化剂随选择性加氢产品(推荐用纯苯和甲苯的混合物BT)一同注入到循环气系统内,在被加热到气态下对催化剂进行硫化。在如何硫化以及关于干法硫化和湿法硫化注意事项,薛占强等[3]已有很清楚论述,本文就不作赘述。在硫化过程中严格按照升温曲线以及注硫时间及注硫量操作,严禁过快升温或每阶段硫化未彻底就进入下一段升温硫化,确保催化剂能够在每一阶段形成足够多的金属硫化物堆垛层,形成更多的Ni-Mo-S II型活性相[5]。预加氢催化剂干燥完成,床层各温度点达到150℃后,开始进行硫化操作,硫化操作条件见表3。

硫化期间,由于催化剂已具有一定活性,遇紧急事故时,若温度控制不当,可能发生超温。因此要严格遵守硫化过程中有关温度限制,并密切监视催化剂床层温度。判断硫化结束需满足以下几点:达到最高硫化温度恒温时间;反应器进口和出口硫化氢的含量基本相等;注入硫化剂后循环氢中硫化氢的含量立即增加;冷分罐水位不再增加;总注硫量已经到理论量。否则过早结束硫化或硫化总时间过短都会影响硫化的深度,进而影响催化剂的活性及使用寿命。

表3 硫化操作条件

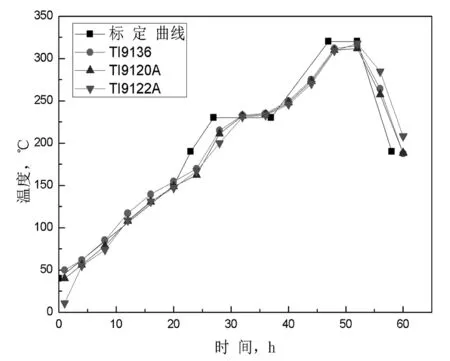

硫化的注意事项:硫化过程中,升降温的速率要在规定范围内,避免影响催化剂机械强度及性能。催化剂上的氧化态金属组分易被氢气还原,造成催化剂损坏,活性损失。在较高温度、硫化氢偏低时,还原发生的更快。因此,硫化期间催化剂的安全温度是在200℃或更低,同时230℃恒温时,应保证催化剂床层硫化氢完全穿透。注意通过注硫速度控制不同温度时的硫化氢浓度以及硫化的温升[4],避免硫化氢浓度过高床层飞温。也应避免硫化氢浓度过低导致氢气还原的发生,一部分氧化态金属组分可能被氢气还原成低价氧化物或金属单质,后者实际上是不能被硫化的,并能在较高温度下催化硫化油中的烃类裂解,并在催化剂表面及微孔内积碳,使催化剂颗粒内外产生内应力,直接导致催化剂的机械强度降低,工业装置上应避免[5]。图2为某公司粗苯加氢装置预加氢催化剂硫化升温曲线图,其中TI9136为预加氢入口温度,TI9120A 、TI9122A为从上到下床层温度,原料上进下出。

图2 某公司预加氢催化剂硫化升温曲线图

2.4 原料指标

随着国内粗苯加氢装置的逐渐饱和,原料粗苯的竞争越来越激烈,从而导致原料粗苯的品质无法保证,部分装置甚至采购煤基石脑油,这也直接影响加氢装置催化剂的使用寿命。

为了保护催化剂,应严格控制进料指标,一般要求原料中的双烯含量<1%,并对溴价、苯乙烯及同系物、双环戊二烯、环戊二烯、胶质等易聚合的物质定期进行化验监控。由于预加氢催化剂目的是在低温度下加氢不饱和烯烃,但不饱和烯烃含量超过预加氢催化剂负荷时,就会导致催化剂床层烯烃大量聚合结焦。生产岗位必须对原料来源以及组分情况清楚掌握,进料色谱或质谱数据存档,杜绝超指标原料进入加氢装置,生产岗位加强监控加氢反应器压差变化与床层温升情况,如有异常立即作出响应。

当催化剂床层压差升高,直到被迫停车,多数与长期原料杂质、不饱和烯烃过多导致结焦有关,除了严格控制进料指标,还需根据原料杂质变化对应调节反冲洗、前脱重等单元,对阻聚剂等的添加也应结合原料做变化,充分减少聚合物带入催化剂床层的机会,避免催化剂结焦,保证催化剂长周期运行。

2.5 催化剂操作条件

表4 预加氢反应器运行主要参数

硫化结束后,预加氢反应器的压力控制在2.5~3.0 MPaG左右建立氢气循环,控制入口温度180~200℃,开启原料泵,按设计进料量的50%开始进料,控制反应器出口温度初期≤210℃,后期≤220℃,入口双烯<1%,稳定运行24 h,逐渐加大进料量至设计值。预加氢反应器运行主要参数见表4,预加氢产物指标见表5。

表5 预加氢产物指标

催化剂初始温度与催化剂的活性相关,过高的反应温度会造成入口床层的催化剂过多的参与烯烃饱和,入口催化剂表面会被累积积碳。应按照满足加氢需求下尽量使用最低温度,避免初始温度过高,让大部分的催化剂能够参与催化加氢,延长催化剂使用寿命。催化剂正常使用过程中,主要关注催化剂催化剂床层入口温度,催化剂床层温升,催化剂床层压差,催化剂投用后加工量等几个运行参数。

2.6 装置开停工

催化剂开停工对催化剂受到损害的可能性较高。在开停工时,催化剂床层升降温应按15~20℃/h的速率操作,杜绝因催化剂升降温时,催化剂的热胀冷缩导致催化剂粉化。如临时停车,停止进料,继续进行氢气循环及内循环,至反应器进口无温升时可停止氢循环及内循环,系统保温保压。如长期停车,首先停止进料,在全系统停车前,继续进行氢气循环及内循环,将催化剂床层降温至小于40℃,关闭各反应器进出口阀及所有测压、分析取样点并加盲板,并以氮气保持系统正压(氮气中的O2<0.1%),严禁空气进入反应器内。如须检查催化剂床层时,先以N2(O2<0.1%)置换后,仅能打开人孔,避免气体对流产生烟囱效应,大量的空气进入导致催化剂氧化飞温。

3 总结

粗苯预加氢催化剂目的是在较低温度条件下将粗苯原料中易结焦的二烯烃、烯烃、环戊二烯、苯乙烯加氢饱和,为主加氢脱硫提供条件。相类似粗苯预加氢催化剂在不同装置使用寿命相差较大,除少数因加氢催化剂本身质量原因导致外,绝大多数是在使用过程中出现本文所列原因所致。因此,为延长预加氢催化剂的使用寿命,相关企业应加强管理,规范操作,同时应严格控制加氢原料指标,超标原料不得进入加氢装置,以确保预加氢催化剂长周期稳定运行,从而保证主加氢效果。