碎煤熔渣气化工艺合成甲醇项目煤气精制及制冷工艺路线选择探讨

张学懿

(中煤鄂尔多斯能源化工有限公司,内蒙古 鄂尔多斯 017317)

中煤鄂尔多斯能源化工有限公司(简称中煤鄂能化)化肥项目一期生产能力为年产100万t合成氨、175万t尿素,气化工艺采用碎煤加压熔渣气化炉,于2013年底开车,生产出尿素产品,5年来装置实现“安稳常满”运行,有较好的经济和社会效益,为中煤集团蒙陕地区的煤化工发展奠定了坚实基础。中煤鄂能化二期利用一期气化炉裕量,建设年产100万t甲醇项目,为烯烃企业装置供应MTO级甲醇。为确定甲醇项目气体分离工艺路线,中煤鄂能化对不同的气体分离和制冷工艺进行了比选、探讨,最终认为混合冷剂制冷+氮气节流制冷的“双循环制冷”工艺方案较为合理,现介绍如下。

1 气体分离工艺的选择

碎煤熔渣气化炉为固定床气化工艺,与目前煤制甲醇采用的主流气化炉,如水煤浆、壳牌炉、航天炉等气流床气化工艺相比,其工艺特点是煤气中含有体积分数6%~8%的甲烷。较高组分的甲烷会使后续工艺能耗大大增加,所以在整套合成气精制中,分离甲烷成分是很关键的工艺环节,需要既保证甲醇合成工艺中合成气H2、CO纯度,有利于甲醇合成,又可回收得到其液化产品LNG。气体分离工艺通常采用变压吸附法和深冷分离法。

1.1 变压吸附工艺

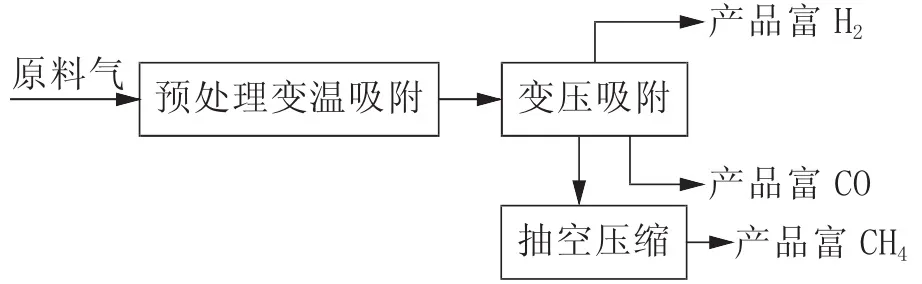

变压吸附的原理:利用不同吸附剂对沸点不同气体的吸附有选择性,即不同的气体(吸附质)在吸附剂上的吸附量有差异和一种特定的气体在吸附剂上的吸附量随压力变化而变化的特性,实现气体混合物的分离和吸附剂的再生。变压吸附工艺是目前中小型装置气体分离采用较多的工艺。变压吸附分离工艺流程示意图见图1。

图1 变压吸附分离工艺流程示意图

技术特点:原料气选择性好,可适应多种组分分离,可有效分离 CO、CH4、N2;操作弹性大,可调节负荷为40%~100%;产品纯度高,CO纯度能达99%以上;自动化程度高,操作简单。

由于中煤鄂能化二期工程规模大,处理气量达36万 m3/h,且实现H2、CH4、CO分离需要两段变压吸附,根据类似装置经验,如采用变压吸附工艺,需要设备数量约60台,程控阀400余台,占地面积大。该项目装置布置在一期预留地位置,占地受限,不宜采用变压吸附工艺。

1.2 深冷分离工艺

深冷分离工艺是将经过净化处理的原料气通过冷凝、精馏,分离出氢气组分、富一氧化碳组分和甲烷组分,再将合成气(H2+CO)送下游合成甲醇,甲烷气送甲烷液化装置生产LNG产品。

深冷分离液化技术在国内外均有较为成熟的应用,首先原料气采用吸附法脱除甲醇和二氧化碳等微量组分,然后在脱氢塔进行氢气和一氧化碳/甲烷分离,在精馏塔实现一氧化碳和甲烷的分离。深冷分离流程示意图见图2。

图2 深冷分离工艺流程示意图

技术特点:设备数量少,流程简单,适合处理气量规模大;生产过程控制稳定,加减负荷简单;有效组分损失小,与低温甲醇洗配套组合,富氢气直接送合成气压缩机;可直接得到液体甲烷产品;能耗低,大约为0.15 kWh/m3;冷箱设备紧凑,占地面积小;可去除部分N2、Ar 惰性组分。

基于该项目特点,气体分离工艺选择深冷分离工艺。项目原料气经低温甲醇洗后,还含有微量CO2和饱和甲醇,由于液化温度较低,甲醇和CO2的存在会导致板翅换热器的冻堵,故原料气在进入深冷分离冷箱液化前,采用分子筛变温吸附法脱除甲醇和CO2。深冷分离液化包括低温精馏分离和循环制冷,甲烷回收率能达到98%左右。

2 制冷工艺的选择

制冷液化工艺主要分为3种:阶式制冷液化工艺、混合制冷液化工艺和节流膨胀制冷液化工艺。

2.1 阶式制冷液化工艺

阶式制冷液化工艺一般是由丙烷、乙烯和甲烷为制冷剂的3个制冷循环阶组成,逐级提供甲烷液化所需的冷量,制冷温度梯度分别为-30℃、-90℃及-150℃左右。原料气在3个制冷循环的冷却器中逐级冷却、冷凝、液化,获得产品。阶式制冷工艺制冷系统与液化系统相互独立,制冷剂为单一组分,各系统相互影响少,操作稳定,但该工艺制冷机组多,流程长,对制冷剂纯度要求严格,目前在天然气液化装置上已较少应用。该项目气体成分复杂,需兼顾分离和液化,阶式制冷液化工艺不适用。

2.2 混合制冷液化工艺

混合制冷工艺是20世纪60年代末期由阶式制冷工艺演变而来的,多采用烃类混合物(N2、C1、C2、C3、C5)作为制冷剂,代替阶式制冷工艺中的多个纯组分。制冷剂组成根据原料气的组成和压力而定,利用多组分混合物中重组分先冷凝、轻组分后冷凝的特性,将其依次冷凝、分离、节流、蒸发,得到不同温度级的冷量。与阶式制冷液化工艺相比,混合制冷液化工艺具有流程短、机组少、投资低等优点;其缺点是能耗比阶式制冷液化工艺高,对混合制冷剂各组分的配比要求严格,设计计算较复杂。

2.3 节流膨胀制冷液化工艺

以氮气循环节流进行等焓膨胀获得冷量达到降温目的过程和以透平膨胀机制冷循环为基础进行等熵膨胀而达到降温目的的过程。

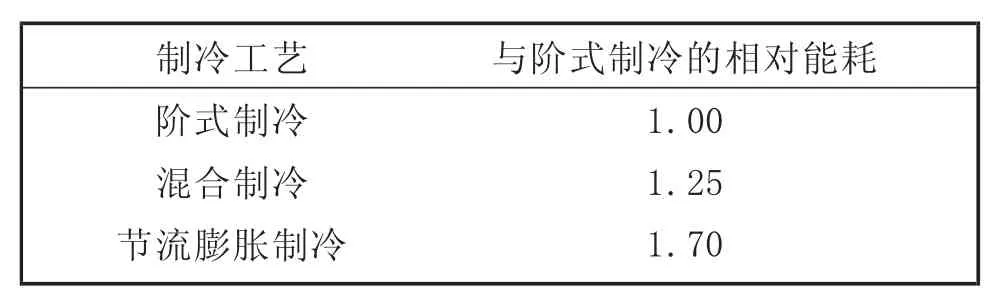

3种制冷工艺液化能耗比较见表1,3种制冷工艺液化特性比较见表2。

表1 3种制冷工艺液化能耗比较

由上述分析可知,阶式制冷液化工艺虽然能耗低,但机组较多,投资相应也比较高,建设周期长,目前已很少应用;节流膨胀制冷液化工艺最突出的特点是流程简单、调节灵活、易启动,适合用于液化能力小的调峰型液化装置,当液化能力增大时,需配备压缩机或膨胀机,其能耗将大幅度提高。

结合3种工艺特点及目前国内外液化项目经验,该项目规模大、同时生产LNG液体产品和甲烷气,精馏提纯需要温度更低的冷量,所以采用双循环制冷工艺,混合冷剂制冷为主换热器提供冷量,氮气节流制冷为精馏提供冷量。冷箱内采用“高压提H2”串“低压分离CO、CH4”两段精馏,实现气体分离的流程。

3 气体分离工艺流程

经上述对比探讨,该项目采用的混合冷剂制冷+氮气节流制冷“双循环制冷”的工艺流程示意图见图3。

图3 混合冷剂制冷+氮气节流制冷“双循环制冷”工艺流程示意图

脱除杂质后的净化气经冷箱进行液化分离。冷箱里的主要设备为:板翅式换热器,完成热量的交换;脱氢塔和甲烷精馏塔,完成气体的分离。净化后的净化气经预冷换热器、深冷换热器冷却到-161℃,进行部分液化,然后经脱氢塔初步分离,由液氮为该塔的冷凝器提供冷量;从塔顶分离得到富氢气体返回换热器复热送出;塔底出来的液体主要含一氧化碳和甲烷,该股液体节流至0.72 MPa(G)后,返回到换热器复热至-151℃,变成气液两相,然后经精馏塔进一步分离,由液氮为该塔的冷凝器提供冷量,原料气为该塔的再沸器提供热量,从塔顶得到富含一氧化碳的气体,返回换热器复热出冷箱,送至富CO压缩机增压后与富氢气汇合;塔底出来的液体一部分作为LNG产品,经进一步过冷后送LNG储罐;另一部分节流后经换热器复热,出冷箱送甲烷气压缩机。

深冷分离装置的冷源由氮气压缩节流制冷循环和混合冷剂压缩节流制冷循环提供。低压氮气经氮气压缩机压缩到3.5 MPa(G)后,进入换热器冷却到-161℃,再分两路节流后进入液氮缓冲罐,为两塔的冷凝器提供冷源;然后和从氮气冷剂分离罐顶出来的氮气返回深冷换热器和预冷换热器,为冷箱提供冷量。氮气冷剂分离罐进口管路上设置了液氮补充管线,用于开车时的液氮补充。

混合冷剂经压缩机压缩到2.75 MPa(G),冷却后经气液分离罐分离,混合冷剂分成气相和液相两股流,分别进入冷箱,进一步冷却。气相冷剂经预冷和深冷换热器冷却到-155℃后,节流至0.36 MPa(G),温度约-163.5℃,然后返回换热器作为冷源;液相冷剂经预冷换热器冷却到-60℃后,节流至约0.34 MPa(G),与从深冷换热器返回的冷剂混合,作为冷源进入预冷换热器,提供冷量,冷剂复热至常温回到冷剂压缩机入口,如此循环。

4 结 语

通过以上分析,碎煤熔渣加压气化合成甲醇并副产液化甲烷的项目,煤气精制工艺路线选择混合冷剂制冷+氮气节流制冷“双循环制冷”工艺方案是合理的,并有如下特点:

(1)变换气在低温甲醇洗全部脱除CO2,再生得到的高纯度CO2经压缩后在合成气压缩机前配入,合成气中CO2含量控制容易,后续合成塔温度控制更稳定。

(2)采用该方案,3种组分有效分离,H2与CO配比混合,H2/CO调节方便,且残留的微量H2S大部分进入甲烷液体和气体产品中,减轻了后续脱硫剂的负荷,更有利于延长合成催化剂寿命。

(3)该方案更适合于大规模连续生产合成气的精制,且对甲烷、氮气、氩等惰性成分的去除效果更好,有利于降低能耗。