折多山隧道进口块石堆积层管棚施工技术总结

王宝明 杨金桥 张远昌 周 易 刘颜瑞

(成都华川公路建设集团有限公司,四川 成都 610041)

1 工程概况

折多山为大雪山一脉,是重要的地理分界线。折多山最高峰海拔4 900 m,隧道进口海拔3 762 m,与康定市的海拔落差达1 800 m,隧道全长8 475 m,该隧道的修建对于提高国道318交通安全,增强应急保障能力,保障国家安全,巩固边疆国防具有十分重要的意义。

2 地形、地质情况

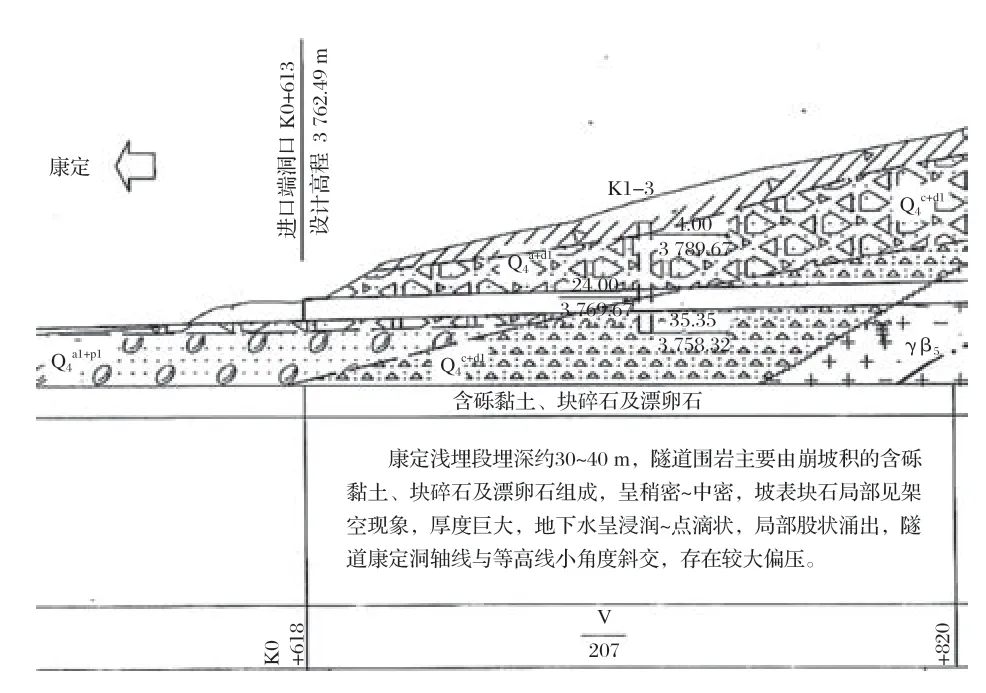

进口地形情况:进口端地势平缓,主要由崩坡积块石土组成,松散—中密,坡表块石局部架空,岩性为黑云花岗岩,厚度大、强度高,受外倾与缓倾裂隙面切割,局部浅层稳定性较差,地下水呈浸润—点滴状,局部股状流出,覆盖层厚度20~60 m,地势由西向东倾斜,斜坡植被发育,地貌为中高山构造剥蚀地貌,河谷内分布有长条状的河流侵蚀堆积地貌,隧道轴线与等高线小角度斜交,存在偏压。主洞口设有25 m的明洞,平导口设15 m明洞。平导洞口位置图和工程地质纵断面图分别如图1和图2所示。

图1 平导洞口位置图

图2 工程地质纵断面图

3 设计情况

针对隧道洞口为浅埋、偏压及堆积体的特殊地质条件,设计采用沿隧道测量线外8.4 m设置抗滑桩,以抵抗坡体偏压,避免隧道进洞时或掌子面产生滑动。洞口临时开挖边仰坡采用喷锚网防护,具体措施为挂Φ8@30钢筋网,喷C25混凝土均厚10 cm,Φ42注浆小导管(壁厚4 mm),间距1.5 m,交错布置。洞口超前支护为拱部120°范围设置Φ108大管棚,间距40 cm,单根长40 m。共35根。因隧道口多为孤石堆积体,缝间夹砂砾土,块石强度高,管棚成孔困难。经设计、业主现场研究,确定采用跟管钻进,管棚长度由40 m调整为25 m。

4 跟管钻进法施工

4.1 施工原理

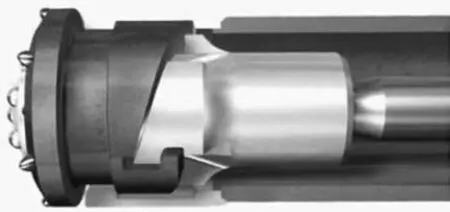

跟管钻进法是在跟管过程中,主要是通过跟管钻具在给进破岩的同时利用管靴与钻头上的台阶拖着套管同步跟进,实现成孔与钢管推进同步完成。

该技术主要应用在松散破碎岩体中,以解决岩体空隙率高不易成孔的难题,避免对松散体注浆增加投资,也有效加快施工进度,保证洞口开挖安全。隧道的施工建设一般都位于地质条件复杂的山区,环境恶劣,而跟管钻进法是一种特殊的钻进方法,在松散地层和流沙层施工中,应用此方法可以有效防止钻进过程中的孔壁坍塌或者流沙充塞钻孔。

超前管棚是隧道施工中最常见的进洞安全保证措施,对隧道管棚施工有重要的意义和作用。因此,在施工过程中,相关工作人员需充分了解和掌握跟管钻进法施工的工艺流程,以确保隧道施工的安全顺利进行。跟管钻进施工设施结构示意图如图3所示。

图3 跟管钻进施工设施结构示意图

4.2 跟管钻进法施工

4.2.1 工艺流程

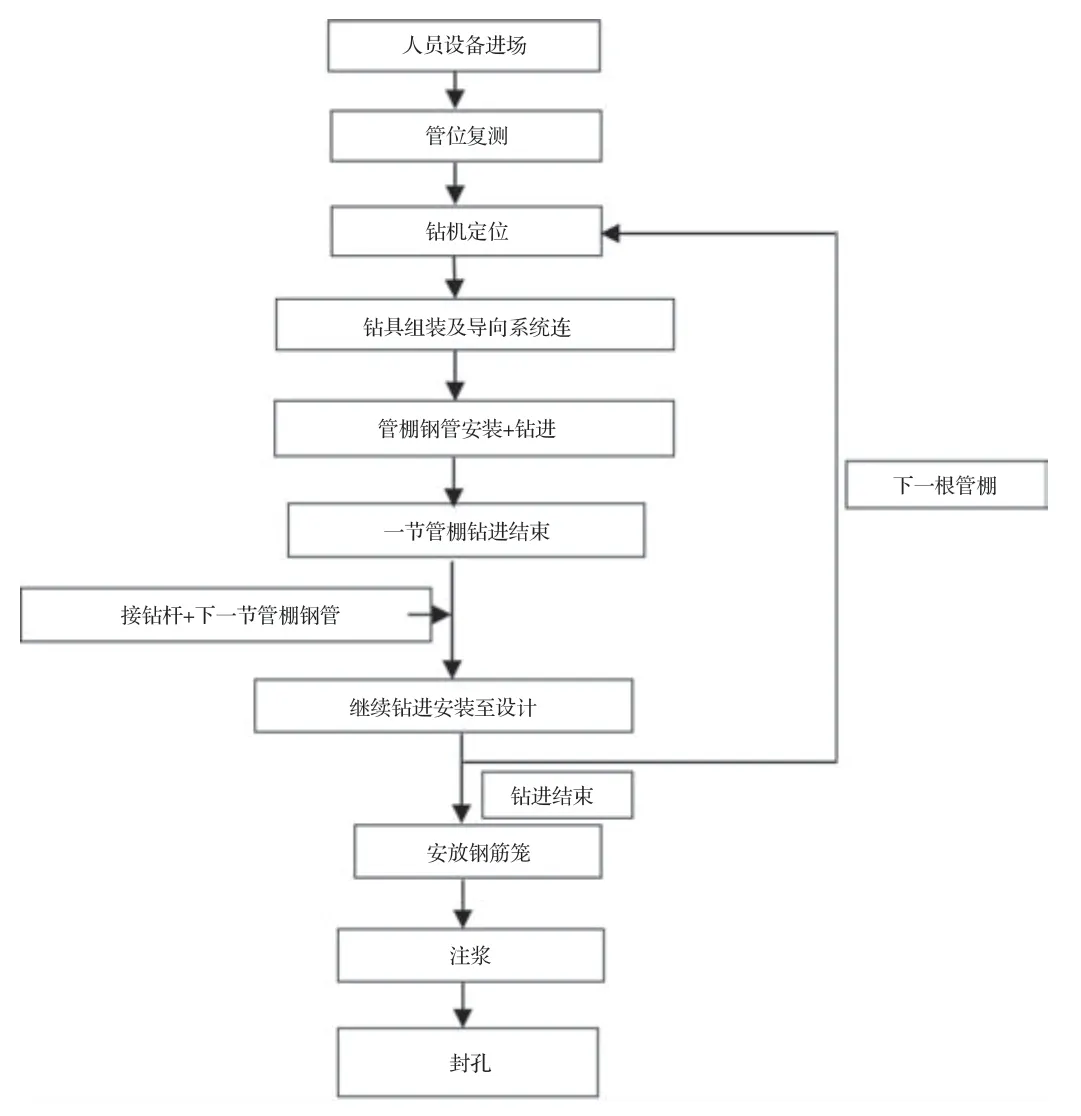

跟管钻进长管棚施工工艺流程如图4所示。

图4 跟管钻施工工艺流程

4.2.2 施工

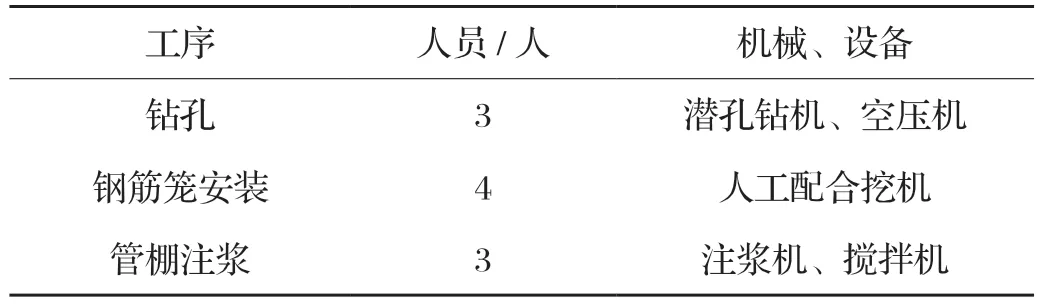

(1)人员设备配置如表1所示。

表1 施工人员、机械一览表

施工配备1台维克特CLY14潜孔钻机、1台20 m3空压机,采用Φ108钻头、Φ70钻杆,钻机配3个操作工人。正常情况下,钻机平均每小时钻进2~4 m。

(2)管位复测。钻机就位前对管棚位置在套拱上进行复测,红油漆做出标记,确保孔位准确无误。

(3)钻机平台搭建及钻机定位。钻机平台在洞口预留平台上,用枕木和钢管脚手架搭好,钻机由高孔位向低孔位连续施工,缩短移动钻机时间,便于钻机定位。钻机应置于稳固地面或搭设的平台上,防止施钻时钻机不均匀下沉、摆动、位移等影响钻孔质量。

钻机定位:钻机轴线与已设定好的孔口管轴线相吻合,精确核定钻机位置。用全站仪、挂线、钻杆导向相结合的方法,反复调整。

(4)钻具组装及导向系统连接。①钻具采用潜孔钻机,根据安装套管直径,选择合适的钻头,钻头由钻头和冲击器组成。②管棚钢管加工成1.5 m一节,在专用的管床上加工丝扣。第一节钢管与管靴在厂内焊接完成,作为钻头导向装置。③钻头冲击器与管靴通过管系内卡口咬合,钻头露在管靴外,用于钻进。

(5)跟管钻进施工。①在每孔的第一节管打设时,奇偶孔分别用2.5 m和2 m的钢管,并安装管靴。以后每节均采用1.5 m钢管。②钻头与管靴连接后,放入导向管内,钻杆穿过第一节钢管与钻头连接,将岩体冲击、研磨、挤密成孔,利用冲击器带动管棚钢管钻进。③第一节钢管钻进到位后,继续安装钻杆及管棚钢管。待钻到设计管棚长度后,反转钻杆,使钻头退回管内,取出钻头及钻杆,进行下一根管棚钻进。④钻进过程中经常用测斜仪测定位置,调整钻进方向。⑤做好钻进过程原始记录,对孔口岩屑地质判断、描述,作为开挖洞身的地质预探资料,指导洞身施工依据。⑥钻进时,少量钻渣通过注浆孔进入管内,钻进结束后,用高压气从管底向管内口清理钻渣。

5 折多山隧道管棚施工情况

折多山隧道洞口设计管棚35根,间距40 cm,每根长2+23 m,其中套拱内2 m,实际入岩23 m。

5.1 设计参数

(1)钢管规格:P110地质管,Ф108 mm,壁厚6 mm,节长1.5 m、2 m。(2)钢管内设置钢筋笼,钢筋笼主筋4×Φ16,采用Φ6.5 钢环(壁厚5 mm)作固定环,间距为20 cm,与钢筋笼主筋焊接。(3)管距:环向间距为 40 cm;外插角:1~2°。(4)钢管接头采用丝扣连接,丝扣长15 cm。

5.2 施工情况

在主洞施工中,采用P110地质套管作为跟管施工,进展顺利,因P110管钢材级别高,管靴及接头均经过热成型处理,在潜孔钻机钻进过程中能快速穿过花岗岩堆积体,平均进度6.25 m/h,但P110管造价较高,为适当降低费用,购买了两根R780地质管做实验,在钻进过程中由于管靴及套管间连接刚度不足,跟管随钻进的加深与岩石的摩阻力加大,在达到20 m左右时套管无法继续跟进。为满足总长25 m要求,只能采用钢级更高的P110地质套管作为跟管材料。

洞身开挖过程,除个别长度不够及偏斜较大外,总体施工精度满足质量要求,杜绝了浅埋偏压堆积体施工整体沉降和变形的风险,因块石缝隙间以碎砾石土为主,为避免砂砾石土坍塌,采用单层Φ42超前小导管进行加强支护,每循环进尺0.6 m,每隔一榀拱架施工一层超前导管,间距40 cm,设置于两管棚之间。

设计管棚外插角1~2°,考虑跟管钻进刚度大,钻杆在25 m长度内下倾值有限,故实际采用1°外插角,经开挖揭示上倾值约40 cm,与计算值基本相当。

钻机:跟管过程中套管需克服岩层的摩阻力,普通管棚钻机钻速和推进力难以达到跟管钻进要求,采用维克特潜孔钻机,主要技术参数如表2所示。

表2 维克特潜孔钻机的主要技术参数

P110地质套管如图5所示,管靴、跟管钻头、施钻以及接管示意图如图6~图9所示。

图5 P110地质套管

图6 管靴

图7 跟管钻头

图8 施钻

图9 接管

6 跟管钻进法评价

以前常规堆积体洞口段需先地表注浆固结,再施工管棚,费用高,工期长,跟管钻可直接在复杂地质条件下成孔,避免了塌孔、卡钻、进管困难等问题,可推广使用。

跟管钻进长度与所用跟管材料、地质情况直接相关,在花岗岩堆积体若需施作20 m以上管棚,需采用P110级以上钢管方可保证连接部位足够刚度。由于跟管原材料采用热成型处理,造价较高,且跟管钻进工艺较普通管棚钻孔更复杂,工序较多,因此跟管钻进相对普通管棚费用高。但与地表注浆后施工管棚相比较,费用相对较低且工期短。适合在普通管棚成孔困难下采用,有效提高管棚施工质量,为隧道安全快速进洞创造条件。