HR-626催化剂在北海炼化260万t/a柴油加氢装置上的工业应用

周文昌

摘 要: 介绍了HR-626催化剂在北海炼化260万t/a柴油加氢装置上的工业应用,分析了催化剂硫化和装置标定情况。催化剂在350 ℃恒温12 h完成硫化过程,稳定运行了4个月后进行标定实验。标定结果表明,在焦化汽柴油、催化柴油分别占14%和14%,氢分压6.7 MPa,氢油比300(v/v),R101催化剂的平均温度为348 ℃,R102催化剂平均温度363 ℃的工艺条件下,能够生产完全满足国Ⅴ质量标准的柴油,其中密度约833.6 kg·m-3,总硫仅4.8 ppm,且十六烷值达到了51.7,纯氢消耗率为0.85%(wt),远低于设计值。HR-626催化剂在该级配体系中体现出较好的加氢脱硫活性和稳定性。

关 键 词:柴油;加氢精制;HR-626催化剂;国V柴油

中图分类号:TE 624 文献标识码: A 文章编号: 1671-0460(2019)03-0586-04

Abstract: The ultra-deep diesel hydrofining catalyst HR-626 was first applied in the 2.6 Mt/a diesel hydrotreating unit in Beihai Company, and the vulcanization and the operation data of device calibration were analyzed. The vulcanization was carried out at 350 ℃ for 12 h, and then the device calibration was operated after 4 months operation. The results showed that using the feedstock with 14 % coking gasoline and diesel and 14% FCC diesel fraction, under the process conditions of hydrogen partial pressure of 6.7 MPa, hydrogen to oil volume ratio of 300 v/v, average catalyst bed temperature of 348 ℃ for R101 and 363 ℃ for R102, the national V diesel with the density of 833.6 kg·m-3, the sulfur content of 4.8 ppm and the cetane number of 51.7 was produced by the hydrotreating unit. The consumption rate of pure hydrogen was 0.85%(wt), which was much lower than the design value. The results indicated that FHUDS/HR-626 catalyst stacking system had high HDS activity and high stability.

Key words: Diesel; Hydrofining; HR-626 catalyst; National V diesel

随着环境要求越来越严格,要求车用柴油、船用柴油中的硫含量小于10 ppm,以减小对环境的破坏。我国从2017年全国开始实施国Ⅴ标准的车用柴油,要求硫含量小于10 ppm,从2019年开始实施国Ⅵ标准[1]。同时,我国普通柴油,实行柴油的全车柴化,加强劣质柴油脱硫,实施内河船用燃料,要求内河船用燃料中的硫含量不大于10 ppm[2,3]。可见,我国在全面加速提升柴油质量,减小柴油燃料对环境造成的影响。

柴油脱硫最常用和最成熟的方式是加氢脱硫[4]。世界各国各大炼厂中都有大量的柴油加氢装置,进行柴油加氢精制,提高柴油产品质量。为了达到柴油中硫含量小于10 ppm,可以通过以下几个方式来实现:提高反应器的操作温度、降低原料油干点、加入煤油馏分、装置改造增加催化剂体积和采用更高活性催化剂[5]。采用更高活性的催化剂是较经济有效的路径,因此,各大公司投入大量的人力物力来研发高活性的催化剂[6-8],主要是通过对氧化铝载体的制备和改性、活性金属溶液的配制和改性,以及活性金属的浸渍过程的改进等方面来提高催化剂的活性。

中国石油化工股份有限公司抚顺石油化工研究院(以下简称FRIPP)针对我国的柴油产品质量升级的要求,先后开发了FHUDS-3/-5/-7(Mo-Co型)和FHUDS-2/-6/-8(Mo-Ni型)超深度加氫脱硫催化剂,其中FHUDS-5催化剂先后在捷克PARAMO炼厂、印度国家石油公司Panipat炼厂等国外炼厂成功应用,成为中石化首次应用于国外低硫柴油生产的柴油深度加氢脱硫催化剂[7,8]。Axens公司 [9,10]开发的HR-626类催化剂是采用ACE技术制备的高活性Mo-Co型催化剂。

本文主要介绍HR-626催化剂在北海炼化公司260万t/a柴油加氢装置R102反应器上的工业应用情况。

1 装置情况

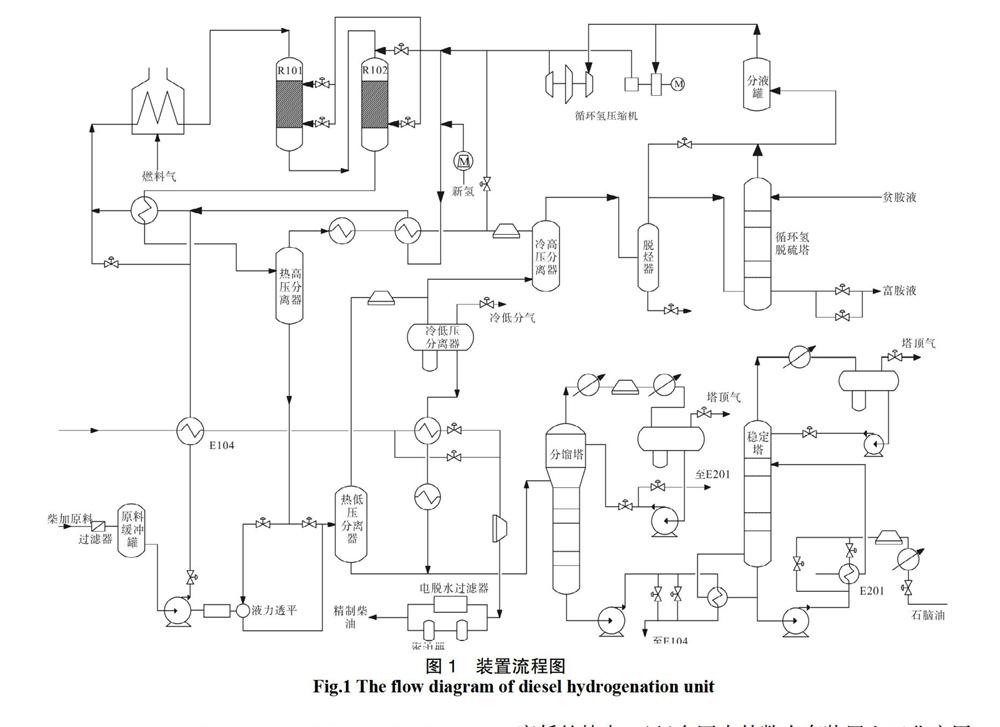

中石化北海炼化柴油加氢装置设计规模260万t/a。为满足国Ⅴ柴油升级要求,北海炼化采用FRIPP的汽柴油加氢技术对加氢装置进行了升级改造,增加了1台反应器,改造其它配套设施。装置流程图见图1。

从图1可见,北海炼厂的此套柴油加氢装置是由2个反应器串联在一起,分别是R101和R102。

2 催化剂装填

中石化北海炼化采用FRIPP研发的再生FHUDS-5催化剂及FHUDS-8催化剂和Axens公司的HR-626催化剂作为主催化剂,ACT系列催化剂作为保护剂,生产满足国Ⅴ要求的柴油。FRIPP采用RASS技术研发的FHUDS-5催化剂,具有很高的超深度脱硫活性、高的烷基转移活性、氢耗低、提温效果好和运行周期稳定性好的特点,已经在国内外数十套装置上工业应用。FHUDS-8催化剂是采用新型助剂调变金属浸渍液及改进活化方式,提高了活性中心数及其本征活性,简化了催化剂制备流程,具有很高的超深度加氢脱硫活性、芳烃饱和装填密度低的特点,已经在国内外数十套装置上工业应用。HR-626催化剂是以氧化铝为载体的MoCo型催化剂,主要用于煤油和柴油馏分的加氢脱氮(HDN)和加氢脱硫反应(HDS)。

该催化剂具有较好的压碎强度,催化剂的运转周期良好。ACT 609是一种五孔环形陶瓷材料,用于捕集颗粒物和减缓压降积累;ACT 077 是一种打孔氧化铝材料,用于捕集顶床层的铁屑;ACT 935 和ACT 955是一种MoNi型催化剂,用于阻止聚合物和胶质的形成;ACT 971是一种捕硅剂,用来脱除硅。

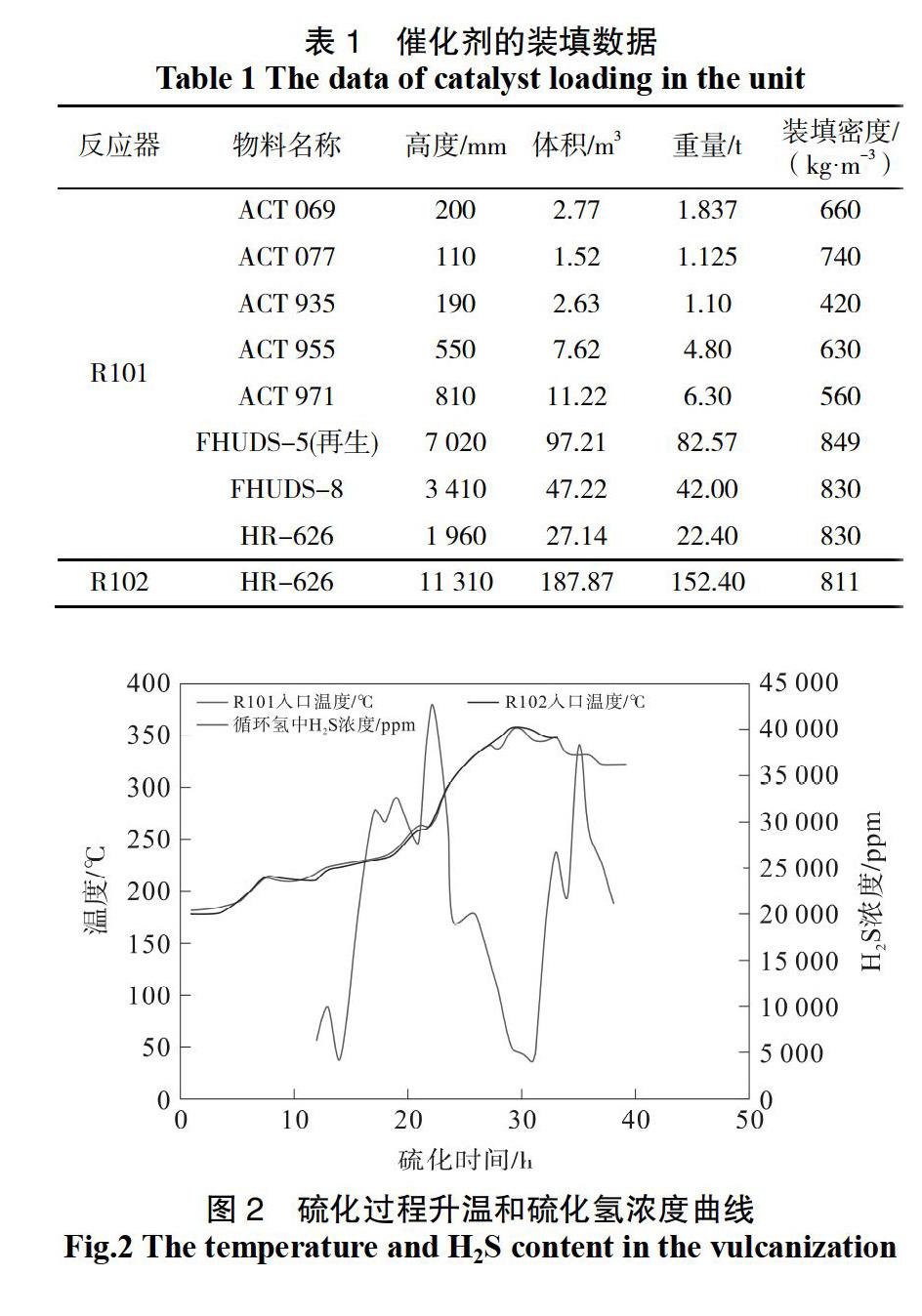

催化剂的装填数据见表1。

3 催化剂硫化

装置在经过气密性检查后,进行氢气置换,然后进行催化剂硫化。HR-626催化剂需要在350 ℃下进行高温硫化,因此终止硫化温度控制为350 ℃,硫化过程的升温和硫化氢浓度曲线见图2。从图2可以看出,随着反應器温度的提高和硫化时间的增大,循环氢中的H2S浓度是先增大后降低,然后再增大,说明在反应温度较低时,催化剂没有发生硫化,当反应温度升高时,催化剂开始硫化,最后完成硫化。H2S浓度在反应温度为260 ℃最大,说明催化剂在260 ℃开始硫化,H2S的浓度随着温度的升高而降低,到350 ℃时,H2S的浓度最小,在350 ℃恒温一段时间后,H2S的浓度逐渐升高,说明在350 ℃恒温12 h后,催化剂完成了硫化过程。

4 装置标定

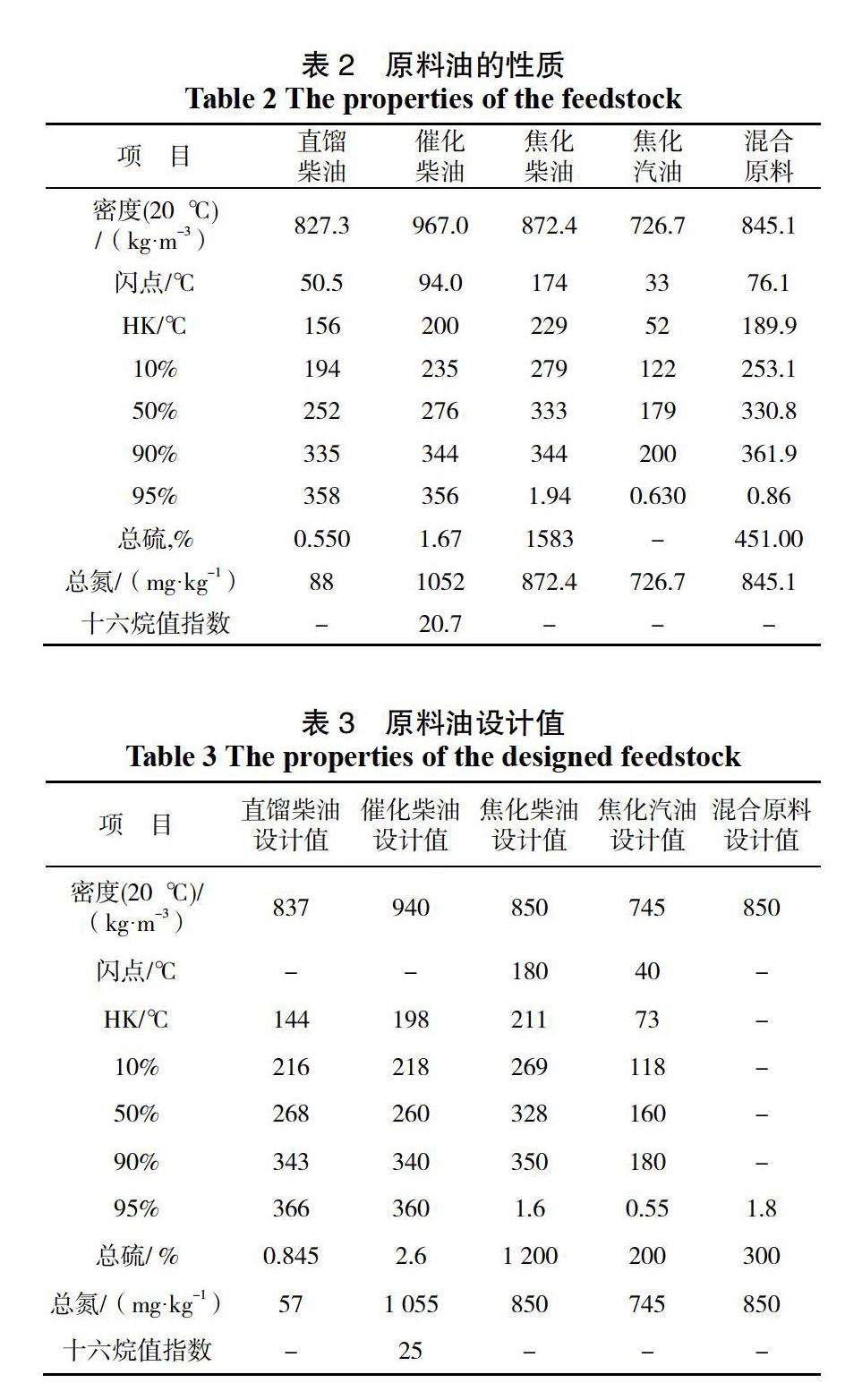

装置经过4个月的稳定运行后,为了考核催化剂性能、物料平衡和能耗水平以及装置在高负荷下工艺、设备、环保各系统的运行状况,对装置进行了标定。标定原料油和设计原料油的性质见表2和表3。标定期间各种原料油所占比例为直馏柴油63%,催化柴油14%,焦化汽柴油14%,混合原料油9%。原料油的硫含量工艺指标规定≤1.8%,标定期间原料油的硫含量低于指标,硫含量为0.860%;氮含量符合工艺指标,氮含量为451 ppm;原料油的密度略小于设计值,原料油密度为845.1 kg·m-3。

装置标定期间加氢工艺条件:按照设计负荷进料,进料量330 t/h,氢分压6.7 MPa,氢油比300(v/v),标定第1日R101催化剂的平均温度为342 ℃,反应温升36 ℃,R102催化剂平均温度358 ℃,反应温升6 ℃,精制柴油硫含量为27.9 ppm,脱硫率为99.67%;标定第二日R101催化剂的平均温度为348 ℃,反应温升41 ℃,R102催化剂平均温度363 ℃,反应温升8 ℃,精制柴油硫含量为4.8 ppm,脱硫率为99.94%,催化剂表现出较高的活性。

石脑油产品和精制柴油产品的性质见表4和表5。第2日石脑油的密度727.9 kg·m-3,干点为165 ℃,辛烷值为54.5,芳烃含量13.41 %,烯烃含量小于0.01%,硫含量2.4 mg·kg-1,可作汽油调和组分;因乙烯裂解原料要求密度650~750,烯烃不大于1%,需要将降低产品塔塔顶温度,降低石脑油的干点,才能作乙烯裂解原料;第1日柴油十六烷值为49.5(加入了800 ppm十六烷值改进剂),硫含量为27.9 ppm,低于50 ppm,符合按国四车用柴油标准;第二日柴油十六烷值为51.7(加入了800 ppm十六烷值改进剂),硫含量4.8 ppm,符合国五车用柴油标准。标定第一日纯氢消耗率为0.83%(wt),标定第二日纯氢消耗率为0.85%,与设计值0.86%相当。

通过标定,装置达到了设计满负荷的处理能力,在满负荷的生产工况下,装置设备都能满足生产要求。因原料油含有较低的汽油组分,降低了汽油以上组分的收率:干气的收率为1.59%,较设计值2.31%低,石脑油收率4.60%,较设计值8.11%高,柴油收率为92.45%,较设计收率90.78%高1.67个单位。满负荷情况下,R101反应平均温度为348 ℃,R102反应平均温度为363 ℃,产品硫含量小于5.0 ppm。标定期间纯氢耗0.85%,与设计值0.86%相当。催化剂平均每个月温度损失1 ℃,FHUDS系列催化剂和HR-626催化剂表现出较高的活性和稳定性。

通过标定,装置噪音以及环境大气中的有毒有害气体分析结果在职业接触限值以内。所标定的机泵的实际流量均在泵的正常操作范围内,能满足装置满负荷运行所需要的流量。所有机泵轴承温度均小于70 ℃,符合要求。机泵振动均小于标准值,振动在要求范围内。所有换热器进、出口温度均在设计范围内。装置控制系统运行正常,达到设计要求。

5 结束语

中石化北海炼化260万t/a柴油加氢装置采用FRIPP研发FHUDS系列催化剂和Axens公司的Mo-Co型的HR-626催化剂为主催化剂以及ACT系列催化剂为保护剂,能够成功生产满足国Ⅴ标准要求的柴油产品。催化剂在350 ℃恒温12 h完成硫化过程,稳定运行了4个月后进行标定实验。标定结果表明,在催化和焦化汽柴油占28 %,氢气分压6.7 MPa,氢油比330(v/v),R101催化剂的平均温度为348 ℃,R102催化剂平均温度363 ℃的工艺条件下,能够生产完全满足国Ⅴ质量标准的柴油,其中密度约833.6 kg·m-3,总硫仅4.8 ppm,且十六烷值达到了51.7,纯氢消耗率为0.85%(wt)。HR-626催化剂在该装置催化剂级配体系中体现出相应的加氢脱硫活性和稳定性。

参考文献:

[1] 钱伯章. 满足国Ⅴ排放要求的汽油、柴油标准将提前至2016年底在全国实施[J]. 石油炼制与化工, 2015, 46 (6) : 78-7.

[2] 张玉银.船舶燃料驶入低硫期 [J]. 中国石油石化,2018,14:42-43.

[3] 郑丽君,朱庆云,鲜楠莹. 国内外船用燃料市场现状及展望[J]. 国际石油经济,2018,26 (5):65-72.

[4] 刘丽,郭蓉,孙进,等. 柴油加氢脱硫催化剂的研究进展[J].化工进展, 2016, 35(11) : 3503-3510.

[5] 郭蓉,沈本贤,方向晨. 柴油深度加氢脱硫催化剂性能研究[J].炼油技术与工程, 2011, 41 (12) : 31-35.

[6] 宋华, 郭云涛, 李锋, 吴红姣. 加氢精制催化剂载体的研究进展[J]. 石油化工, 2010, 39 (8): 941-948.

[7] 张金旺,郭蓉,段为宇,姚波,徐大海,刘丽. FHUDS-8催化剂在天津分公司320万t/a柴油加氢装置上的工业应用[J]. 当代化工,2018,47 (7):1473-1474.

[8] 夏银生. FHUDS-8/FHUDS-5 催化剂在金陵石化的工业应用[J]. 当代化工,2017,46 (6):1246-1250.

[9] 丰洋. Axens公司生产超低硫柴油的加氢催化剂技术 [J]. 石油炼制与化工, 2003,34:48.

[10]丰洋. Axens公司推行Prime-D生产超低硫柴油技术[J]. 石油炼制与化工, 2003,6:17.