提升软硬互层岩体松动爆破综合效能的精准设计

马瑞成,程 鹏,乔海平,李 方,陈 浩

(1.北京科技大学 土木与资源工程学院,北京 100083;2.国家能源集团准格尔能源有限责任公司 黑岱沟露天煤矿,内蒙古 准格尔 010300)

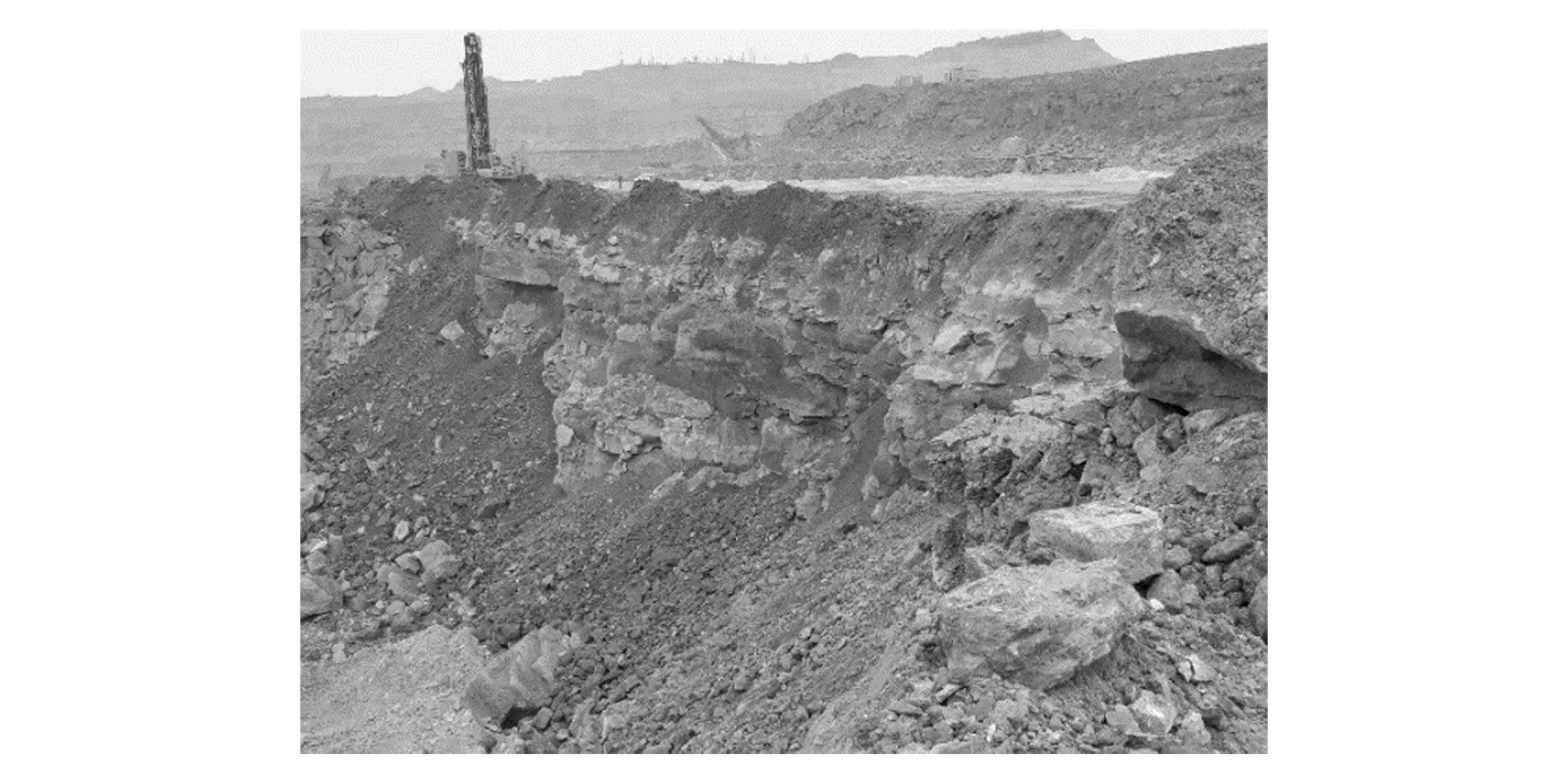

黑岱沟露天煤矿上覆岩体以砂岩、泥岩、粘土岩为主,层理、节理裂隙发育,岩体可爆性整体属易爆岩体[1],但层理发育且层岩分布呈“中间软,上下硬”的似“夹心饼”状,爆破过程中,软弱岩层易过渡破碎、提前卸能;较硬、节理不发育的泥岩韧性大,破碎块度也大,易出现拉底现象,用高单耗爆破方案时,能量易从软弱部位泄露,对于改善硬岩破碎效果有限,如何控制台阶松动爆破效果是值得认真探讨的问题。黑岱沟煤矿露天15m台阶平整度在0~3m内浮动,松动爆破的炮孔深度均按统一深度穿凿,设计控制统一堵塞高度;另外,炮孔内含水超过1m则装填乳化炸药,因此,松动爆破的炸药单耗、成本较高。本文力图通过用空气间隔装药和大密集系数爆破技术、控制堵塞高度和装药高度、空气与水介质耦合的松动爆破精准设计方案,在改善爆破效果的前提下,降低松动爆破成本,提升生产技术及管理水平[2]。

1 软硬互层岩体的爆破方案优化

黑岱沟煤矿岩体构造呈东北高、西南低,岩层平缓,倾角一般不大于10°,岩石松动爆破台阶高度为15m。试验在两片区域进行,1#区范围内台阶上部为近3m的粗砂岩,中间2.5m左右深灰色软弱的泥岩层+粉砂岩,台阶下部9m左右为致密泥岩;2#区以砂(页)岩、泥(页)岩为主,上部覆盖近1m厚的绛紫色、紫色泥岩,岩层近水平分布,横向层理和纵向节理比较发育。

1.1 空气间隔装药结构

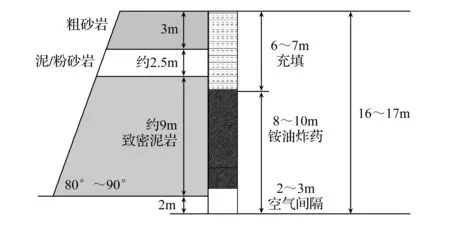

由于中部泥岩与粉砂岩软弱部分相对上下部分的单一岩体整体强度和完整性差,若使用连续装药,爆压峰值高,裂隙发展速度快,使其先于上下岩体发生破坏,破碎后使炮孔与前方自由面过早贯通,从而导致部分爆炸能量提前泄出。为解决这一问题,采用空气间隔装药来实现均衡爆压的目的[3],避免中部软硬互层岩体过度粉碎,改善破碎块度。由于该矿年采煤计划超过3400万t,当前生产剥采比处在上行阶段,采掘节奏快,在不增加人力的条件下,需要考虑改进的装药结构能否和现行的生产习惯相适应,因此选择使用适量的底部间隔,探索能否可以在不影响整体爆破效果的基础上减少药量,降低生产成本。间隔高度根据台阶高度控制在2~3m,使用现场混装铵油炸药,装药高度8~10m,填塞高度6~7m。钻孔采用DM-H与CDM-75牙轮钻机,孔径250mm,实际台阶高度14~15m,底盘抵抗线6.5~7.5m,超深主要取决于岩石的可爆性,结合经验选取2m超深,钻孔深度16~17m,装药结构如图1所示。

图1 装药结构与岩层关系

从图1中可知,当填塞长度取最小值6m时,中部软弱层也与药柱相顶部保持1~2m的距离,一定程度缓冲了爆炸冲击。另外考虑工作破面坡度均在80°~90°,且台阶下部所堆积的是采掘后遗留的细碎渣土,底部适当减少装药对底盘爆破的影响并不会过大,原先采用连续装药时炮孔底部2~3m处的炸药被替换成空气,可延长了爆压作用时间,使岩体整体获得更长时间的爆破冲量作用[4],针对韧性大的致密泥岩是有益的。

1.2 大密集系数布孔技术

1.3 起爆相关参数

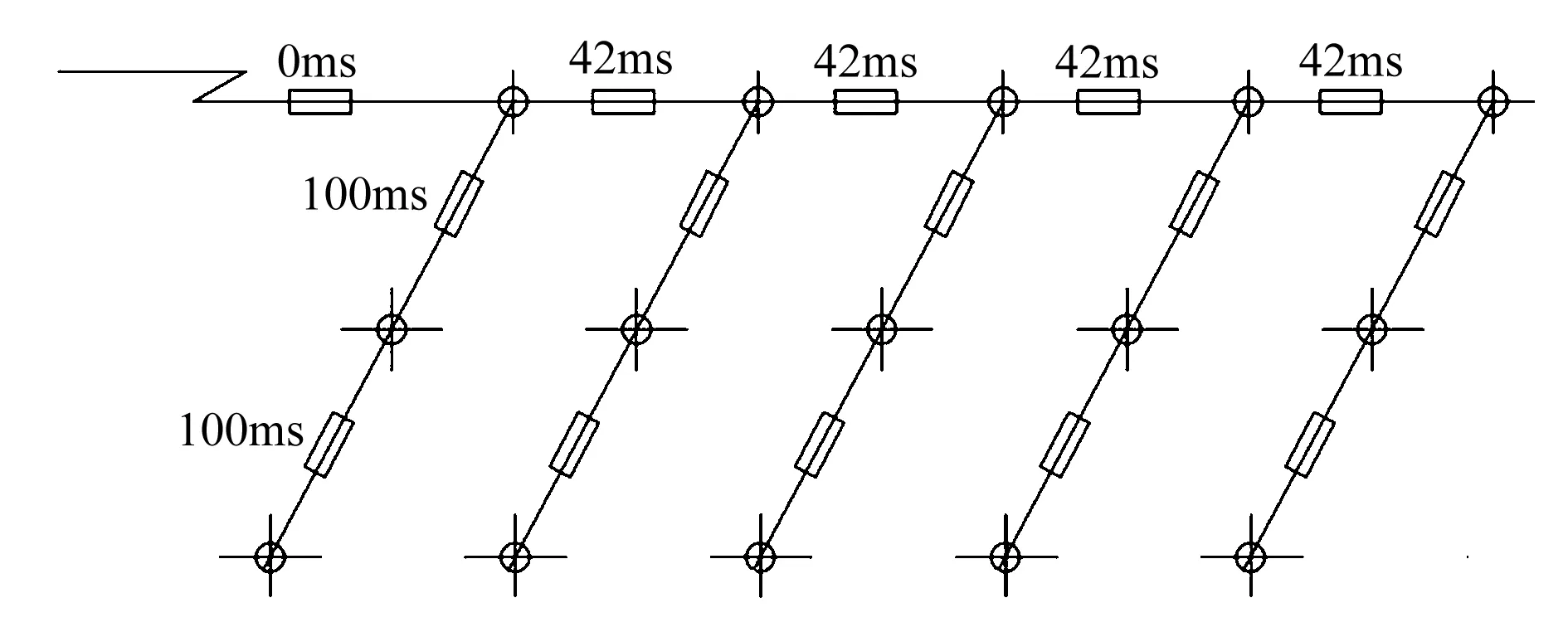

炮孔起爆方式和起爆网络相关参数在该矿长期实践中已改进地较为合理成熟。采用导爆管雷管传爆,在药柱两端2~3m位置各设起爆弹一个,同时反向起爆;孔间延期42ms,排间延期100ms,逐孔起爆,起爆网络如图2所示。这样的设计可以保证孔间联动贯通,从地表观察可见明显裂缝如图3所示。

图2 起爆网络示意图

图3 孔间联动效果展示

2 依据实际工况逐炮孔精确爆破设计及控制

2.1 对不平整台阶表面进行精细调整

现行松动爆破设计过程采用平均台阶高度来确定钻孔深度,往往使爆破后同一平盘台阶高低起伏偏大,平整度差。为改善这一情况,运用GPS逐一测出布孔后各点位的高程,以得出各炮孔的合理孔深。同时,钻机实际钻孔的孔深也必然会产生误差,现场实测钻孔平均超出设计值0.5~1.0m,当炮孔数量多时,累积效应对整体装药量的影响不可忽略。

对逐个炮孔的实际孔深进行精确测量,可确定出装药和填塞高度此消彼长的变化范围,控制填塞高度在6~7m以保证达到不发生冲孔,通过调整底部空气间隔的长度,使装药量达到足够合理的量;此外,当由布孔和钻孔误差导致局部孔网疏密不均,炮孔负担面积不一时,还可再进一步协调相邻孔的药量。在不同工况需求下,既可实现逐孔精确装药,又可预防当药量整体增减时,个别孔的药量逾越最高或最低限度而对爆破效果产生局部影响。

在本系列试验中,通过观测发现,两爆区不同岩性的分层岩体均位于自台阶顶面向下0~6m范围之内,另一方面结合生产经验,17~19m孔深,孔径250mm时,为确保不发生大面积冲炮,填塞长度至少取到6m。那么,针对分层段在顶部6m内的特点,岩粉始终将分层段覆盖压实,少量增加填塞高度对分层岩体破碎效果的影响仅是微小的量变过程,从结构上不会改变分层岩体部分爆炸作用的主要受力形式,因此,针对该软硬互层的特殊层状结构,控制填塞高度至少达到6m,调整个别炮孔的装药与填塞高度的大小以控制总药量的方法,是合理而可行的。

2.2 准确测量前排炮孔底盘抵抗线

由于岩石剥离持续向外采区外部推进,对边帮控制不做严格的要求,最后一排仍为90°的垂直孔,最终形成的台阶坡面角大多在80°~90°;电铲抬铲在近地面处有一定的死角盲区,经过挖掘后坡面中下部会有部分渣土堆积,不同程度地增大了底盘抵抗线,致使坡面整体呈“上薄下厚”的形态,如图4所示。另外因人工布孔-钻机找位的钻孔方式而产生的孔位偏移也难以把控,加之爆区轮廓不规则,致使前排炮孔实际抵抗线各不相同。《爆破安全规程》要求,露天深孔台阶爆破个别飞散物对设备的安全允许距离应按设计确定,针对露天矿至少应保证不影响下一水平平台的通行和运输;为避免台阶前排上部别飞石冲上道路,且保证下部破碎充分,不留根底,同时控制装药量成本,有必要对前排炮孔设计逐一进行调整。

图4 台阶坡面“上薄下厚”形态

使用英国MDL公司Quarryman@Pro岩石表面成像和三维激光扫描系统采集坡面空间信息,得到台阶的实际坡角情况;由于坡面从上薄到下厚的形态是非均匀过渡的,故取折中的角度用于计算底盘抵抗线,该折算的角度最终范围多落在75°~80°之间。而后在钻孔全部完成后,根据钻孔作业安全条件[6],逐孔计算前排孔的底盘抵抗线Wd。

Wd≤Hcotα+B

式中,α为台阶坡面角,取75°~80°;H为台阶高度,取15m;B为实测前排钻孔中心至坡顶线的距离,m。

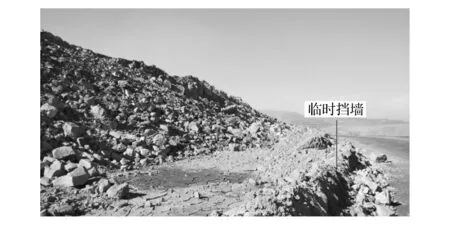

试验中许多前排孔Wd接近9m,对于超过Wd设计值上限(7.5m)的孔位,结合实际孔深情况,适当降低,乃至取消空气间隔,增加装药量保证达到9m,同时考虑上部薄的情况,增加填塞高度至7~7.5m;对个别Wd小于设计值下限(6.5m)的孔位,则适当提高空气间隔高度进行协调。试验爆破的爆堆前沿正好落在刮路机推出的内侧隔墙之中,对前冲的控制恰到好处,也良好地控制了爆堆表面的岩块块度,爆堆前冲控制效果如图5所示。

图5 爆堆前冲控制效果图

3 空气与水介质耦合装药爆破技术

爆区局部含少量岩层水和降雨导致炮孔积水短时间难以消散,水面高度通常在1m以下,个别达到2~3m,原作业习惯为含水孔一律使用乳化炸药连续装药。正常无水孔使用的是现场混装铵油炸药,相比于乳化炸药,首先在施工管理层面具有单耗成本低,装药速度快,便于出库调运的优点;其次在破岩效能层面,同等体积的条件下,该矿自配的铵油炸药的爆生气体大于乳化炸药,有助于岩体的裂隙拓展,提高松动效果。考虑这些条件,提出对水深小于1m的含水炮孔在距孔底2m处放置空气间隔器,形成空气与水介质共存的耦合装药结构。研究表明,水作为间隔介质,其波阻抗要大于空气,对岩体的作用过程更加均匀,加载时间更长[7],对岩体的破碎作用有积极作用;炮孔中固液气三相混合时产生的破碎圈半径比单独固液或固气混合时也更大[8]。这种方法对孔内少有积水和水位较低的生产环境具有很强的实用性和便利性,具有一定的推广意义。

4 精准化爆破效果

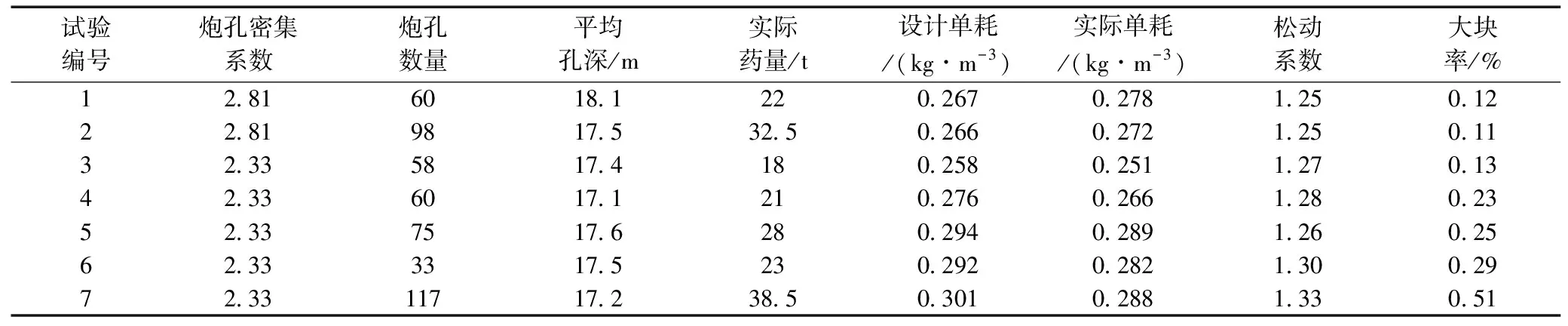

应用空气间隔装药、大密集系数和空气与水耦合装药处理浅水孔的技术改进措施,进行了七次试验,实践表明依据此法设计的爆破仍可保证良好的松动破碎效果,测得松动系数均在1.2以上,大块率极低,未产生根底。同时使炸药得到合理充分地利用,最大化地节约了爆破器材成本,将松动爆破单耗从0.381降至平均0.28附近。进行精准设计后,七次试验的主要参数和单耗控制的结果见表1。

另一方面,对炮孔参数的逐一调整使施工与设计的相符程度大大提高,使得爆破过程更加可控。表1中单耗偏离范围中正值表示实际单耗高于设计单耗,负值表示实际单耗低于设计单耗。七次试验中单耗偏离设计的最大正值为4.12%,最大负值为-4.32%。作为对比,对该矿2018年6个月内进行的90次同参数不同规模,仅使用铵油炸药的松动爆破进行单耗统计,实际单耗最大为0.476,最大偏离正值为24.9%,最小为0.294,偏离负值为-22.8%;偏离值超过10%的共有15次,占16.7%;负偏离值超过-10%的共有21次,占23.3%。可见精准化设计对单耗的控制起到了显著作用。

表1 精细爆破设计参数与效果

5 结 论

1)在软硬互层复杂岩体条件下,运用空气间隔装药、大密集系数布孔和水气耦合的水孔处理方式,在改善松动爆破效果的基础上,进一步减小单耗,大幅降低成本。借助测量与设计方法,可实现,对不平整台阶和不均匀底盘抵抗线位置炮孔的精准调整和控制,确保爆破达到良好预期效果。

2)针对该“中间软,上下硬”的岩体结构,为进一步减小中间软弱层泄能的风险,将炮孔密集系数设从2.17提升到2.33和2.81均是可行的,靠近2.33时更优,在类似以砂岩,泥岩为主的岩体中,本方案有一定的参考价值。同时,结合生产实际需要,试用2~3m左右的空气间隔装药,减小装药量换取更长的爆破作用时间和更均衡的孔内爆压,达到了在保证爆破效果的前提下降低单耗节约成本的目的。

3)精准化设计过程使设计意图和控制目标在施工时得到充分落实,令爆破的最终结果趋于稳定化,给予技术人员更大的信心和把握,对生产管理水平的提高有重要的意义。