应用于智能插秧机的叶盘数控加工参数优化研究

门 超,李传军,徐晓东

(承德石油高等专科学校,河北 承德 067000)

0 引言

随着我国水稻种植机具的不断发展与进步,近年来涌现出的智能插秧机作业水平亦飞快提升,对于插秧机的机械机构优化、电气智能控制等均有研究。查阅资料可知,国内外对于插秧机的改进主要体现在插秧等间距性、插秧的栽植一致性、插秧田地的适应性等角度。笔者在借鉴相关学者研究思想的基础上,以插秧的基本部件组成和结构要求紧凑协调为原则,充分理解发动机需求转速、插秧深度、取秧深度等核心技术参数与叶盘之间的内在关系,从零部件加工精度、制造成本、整机耐用性等方面考虑,对应用于某一插秧机的叶盘数控加工参数进行了优化分析。

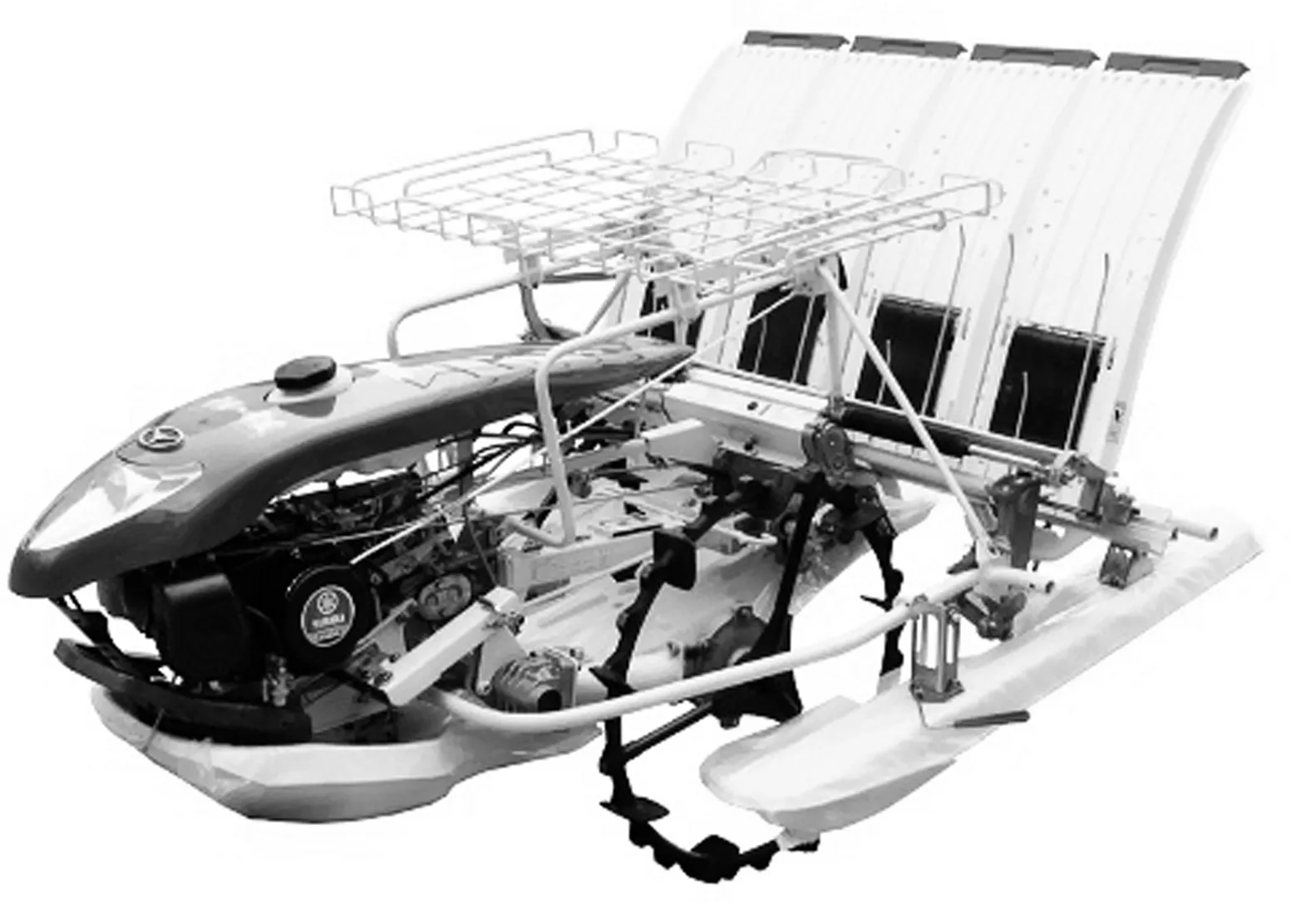

1 智能插秧机

智能插秧机外形图如图1所示,其核心技术参数如表1所示。

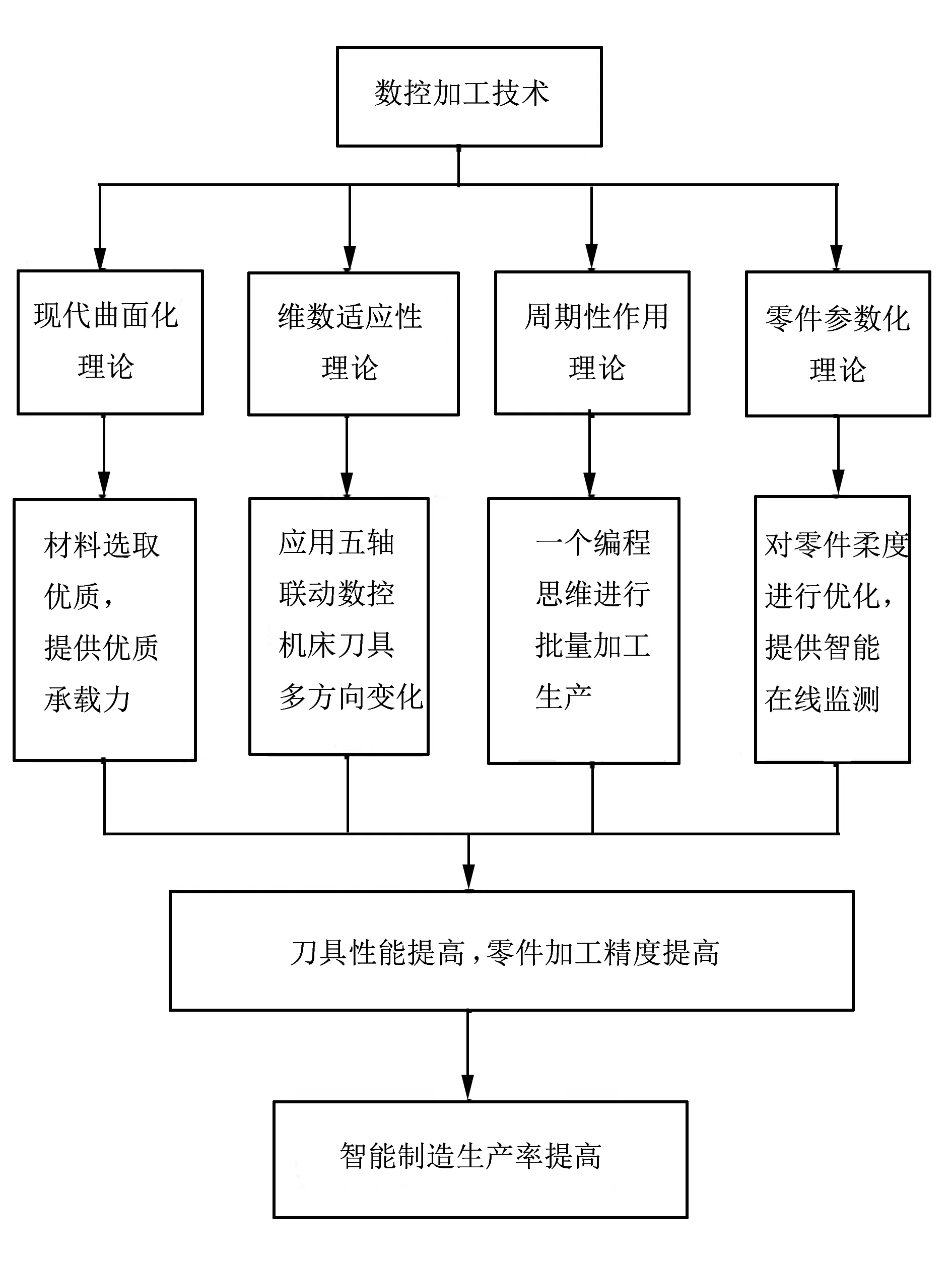

2 数控加工技术

当前数控加工已被广泛应用于各行各业的机械精加工制造,从先前的三轴联动逐步上升至五轴联动,数控加工技术的优势在于其具备批量化、精度化及控制化等特性。图2充分展示了数控加工技术通过从最初的加工零件材质选取、刀具的灵活多方向目的到达、只需改动少量参数便可获得符合加工要求的加工程序和零件柔度的在线智能监测等手段,确保刀具加工综合性能和待加工零部件的加工精度大幅度提升,实现智能制造。

图1 智能插秧机外形图Fig.1 The appearance figure of the intelligent transplanter

表1 智能插秧机核心技术参数Table 1 Core technical parameters of the intelligent transplanter

图2 数控加工技术路线优势Fig.2 Core component diagram of the decelerate device

3 参数优化

3.1 数学模型

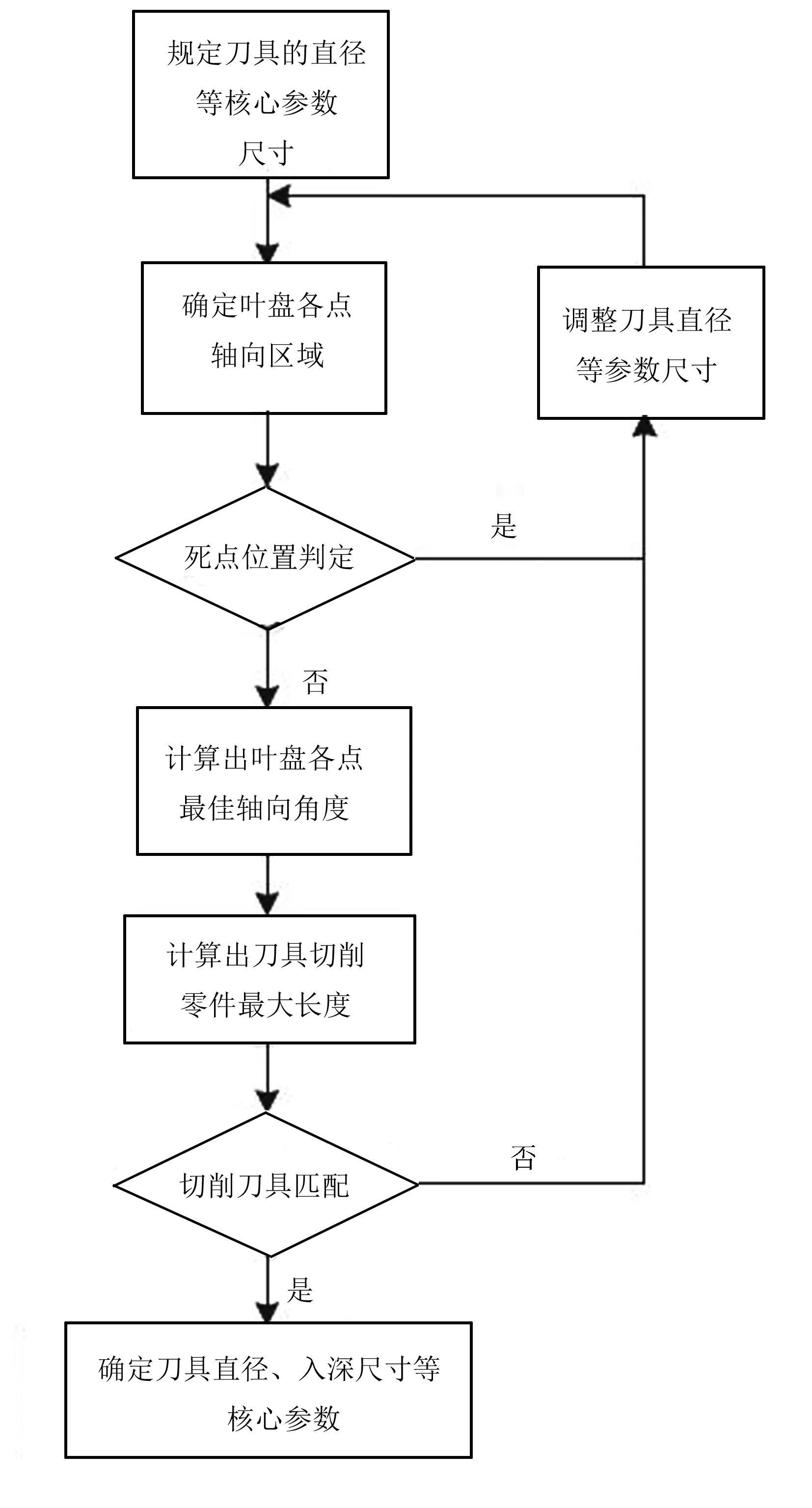

对智能插秧机叶盘进行加工参数优化,考虑刀具主切削、切削用量阈值、机床功率切削以及加工零件要求的表面粗糙度等约束条件,设计智能插秧机叶盘数控加工核心算法流程,如图3所示。通过目标函数寻优,经遗传算法和TRIZ理论结合实际加工经验计算之后,得出可以解决突出矛盾的最佳通用解,确定叶盘核心参数尺寸。

选择关键目标优化参数,给出数控加工的切削效率E(v,f)和加工选择刀具耐用度T(v,f)的数学模型为

(1)

(2)

式中v—数控加工切削速度(m/min);

f—数控加工进给量(mm);

tm—切削加工所需时间(s);

d—插秧机叶盘直径(mm);

L—插秧机叶盘切削长度(mm);

Z—选定刀具齿数目;

CZ—数控加工综合耐用度系数;

ap—数控加工切削深度(mm);

α、β、γ—影响刀具耐用度的权重系数。

图3 智能插秧机叶盘数控加工核心算法流程简图Fig.3 A schematic diagram of the core algorithm for the numerical control of the blisk of intelligent transplanter

根据数控加工技术要求,确定叶盘NC加工工艺路线,如图4所示。

图4 智能插秧机叶盘NC加工工艺路线简图Fig.4 Schematic diagram of the blisk NC machining process route intelligent transplanter

加工时,按照一般工件进行粗加工、精加工、孔加工后,对叶盘整体进行抛光、喷涂、吹沙等后处理,最终得到符合加工精度要求与配合精度尺寸的叶盘成件,便于下一道插秧机相邻部件精确装配。

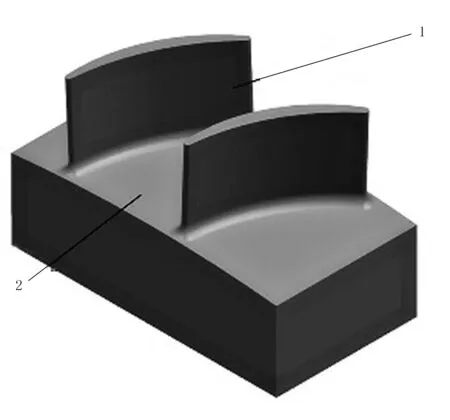

3.2 物理模型

确定优化后的参数尺寸,利用UG软件建立智能插秧机叶盘三维物理模型,如图5所示。此叶盘模型主要由叶片和流道组成,合理的结构设计能够使得叶盘在插秧机内部组件中有效发挥力与能量的传递。

1.叶片 2.流道

3.3 刀具参数优化

刀具参数的优化在此优化研究中尤为重要,充分考虑刀具的材料强度及韧性、加工过程中受磨损的程度及加工刀振等因素,依据插秧机叶盘各轴向区域的开阔位置与死点位置,计算刀具在加工时所需最大切削长度,合理确定刀具的走刀轨迹,确保轨迹路径最佳。叶盘数控加工刀具参数流程,如图6所示。此过程须多次对刀具的直径、入件深度等参数进行综合优化。

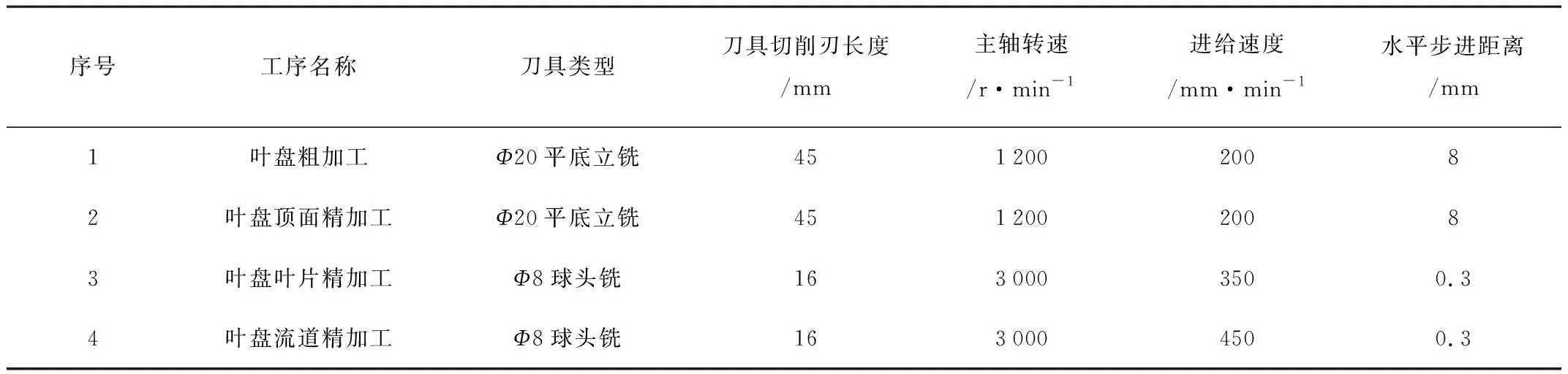

叶盘数控加工的重要工序机核心参数设定(见表2)在不同加工面和不同工序均有所差别,进行叶盘粗加工和顶面精加工时采用Φ20平底立铣刀,刀具切削长度设定为45mm;此时,主轴转速设定为1 200r/min,进给速度为200mm/min,水平步进距离为8mm。在进行叶片精加工时采用Φ8球头铣刀,刀具切削长度设定为16mm。此时,主轴转速设定为3 000 r/min,进给速度为350mm/min,水平步进距离为0.3mm。

图6 确定叶盘数控加工刀具参数流程简图Fig.6 Process brief diagram of the determination of tool parameters in the numerical control of the blisk

表2 智能插秧机叶盘数控加工工序及核心参数值Table 2 The numerical control machining procedure and core parameter value of the intelligent transplanter blisk

4 加工试验

4.1 前置条件

为很好地进行数控加工试验(加工现场见图7),注意工件的夹紧与找正细节,条件设置需要满足以下要求:

1)叶盘在进行加工中保证刀具进给速度均匀;

2)满足加工精度要求前提下尽可能减少刀位点数,做到路径最佳;

3)叶盘在整个加工过程中受力均匀,避免或减少切削应力;

4)保证加工粗糙度和其他关键技术要求。

图7 应用于智能插秧机的叶盘加工试验Fig.7 Process test on the blisk applied to the intelligent transplanter

4.2 加工分析

工艺路线及刀具参数确定之后,对叶盘叶片和流道的加工分别进行数控程序编制。加工程序分为粗加工与精加工,合理的轨迹路线可以减轻加工过程中跳刀现象,利用五轴联动数控机床,保证粗糙度满足在1.6μm以内,进给速度与主轴转速设定在加工要求范围内。部分精加工程序片段为:

……

G94 G90 G28

S3000 M03

M08

G0 X-79.8068 Y-201.6848 Z62

A-34.8520 C -180.8949

G0 Z-132.8452 A-74.8520

G01 X-79.8068 Y-201.6848 Z-152.8451

A-74.8520 C-180.8949

X-71.3071 Y-201.7748 Z-152.8809

A-74.8520 C-180.8949

X-70.8068 Y-201.7868 Z-152.8851

A-74.8520 C-180.8949

X-69.7068 Y-201.7958 Z-152.8912

A-74.8520 C-180.8949

X-68.8771 Y-201.8054 Z-152.8951

A-74.8520 C-180.8949

……

X-76.9819 Y-115.6603 Z -44.0572

A-42.0429 C -173.2510

X-76.9819 Y-115.6603 Z 0

A-42.0429 C -173.2510

M05

M09

M30

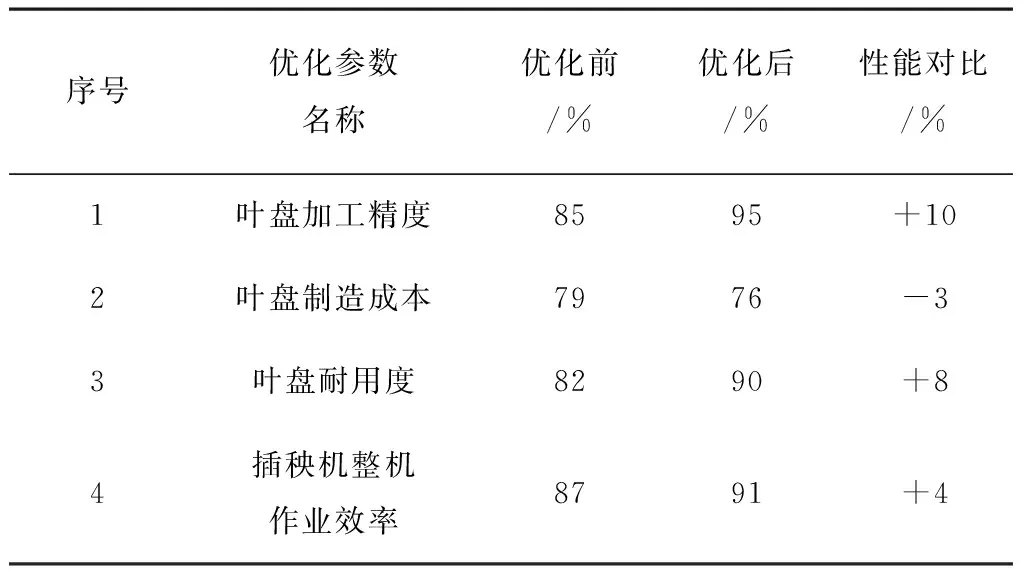

通过加工试验记录关键参数,经过换算处理得出如表3所示的叶盘加工参数优化前后整机性能变化。由表3可知:此次对比的参数选定4项,包括叶盘的加工精度、制造成本、耐用度和整机综合作业效率,各指标均较加工参数优化前有所提升,提升幅度为3%~10%左右。此加工试验数据验证了进行叶盘数控加工参数优化的必要性和合理性。

表3 叶盘加工参数优化前后整机性能对比Table 3 Performance comparison on the whole machine before and after optimization of the blisk processing parameters

5 结论

1)利用数控加工先进理论技术,在理解智能插秧机核心部件及参数基础上,针对应用于智能插秧机的叶盘展开加工参数改进,进一步提高插秧机叶盘加工的精度。

2)应用TRIZ理论及相关核心算法,对叶盘进行科学数学建模,得出目标最优参数解,并给出叶盘结构三维物理模型,从而制定合理、高效的数控加工工艺路线,选择合适型号刀具,进行加工试验。

3)优化加工试验表明:此叶盘数控加工参数优化合理可行。叶盘加工精度提高10%左右,叶盘的数控一致化制造,使得加工成本降低3%左右,叶盘的耐用度提升8%左右,大大提高插秧机整机工作效率,且对其他类似部件改进的实际应用有一定的参考价值。