地空两用农业信息采集机器人行走机构仿真

王 伟,李超艺,刘九庆,宋嘉洛,吴海超

(东北林业大学 机电工程学院,哈尔滨 150040)

0 引言

地空两用农业信息采集机器人作为一种新型农业信息采集装备,同时具备飞行、行走两种运动方式。行走机构作为整个机器人硬件结构的基础,既要实现机器人的行走功能,又要对飞行机构起到支撑定位的作用进而保证机器人在地形较为复杂的农田中起飞、降落的平稳。行走机构性能的优劣直接影响了机器人采集信息的能力。机器人行走的稳定性和环境适应性是考察其行走性能的重要指标。

目前,针对行走性能的分析问题,主要借助于计算机仿真分析技术。西北农林科技大学的薛雪利用有限元分析的原理建立了轮胎与土壤接触的三维有限元模型,对轮胎变形量和土壤下陷量进行了研究,为车辆性能改进提供了可靠依据[1]。西北农林科技大学的伦佳琪利用轮胎-土壤的有限元模型,对不同工况下二者接触区域的变化进行了研究,得到了胎压与载荷的关系[2]。南昌大学的黄杰文利用柔性多体动力学仿真原理对双横臂悬架仿真模型进行了分析,验证了仿真模型的动特性与样车悬架动特性的一致性[3]。广东工业大学的王行利用机械系统动力学仿真技术对方程式赛车的轮胎定位参数进行了研究,使前悬架的运动特性得到有效的提升[4]。

地空两用农业信息采集机器人的工作环境是在地形较为复杂的农田中,因此在行走时极易受到沟壑引起的冲击载荷。冲击载荷会引起悬架结构的变形,轮胎定位参数也随之变化,从而影响到机器人在农田中行走的稳定性。机器人具备行走和飞行两种运动方式,同时还要搭载信息采集系统,因此机器人本体质量比较大。又由于农田土壤土质较为松软,轮胎极易陷入土壤中,进而使机器人的环境适应性降低。针对以上两个对机器人行走性能产生负面影响的因素,建立了轮胎-土壤力学模型及机器人前悬架动力学仿真分析模型,并分别进行了有限元仿真分析和动力学仿真分析。

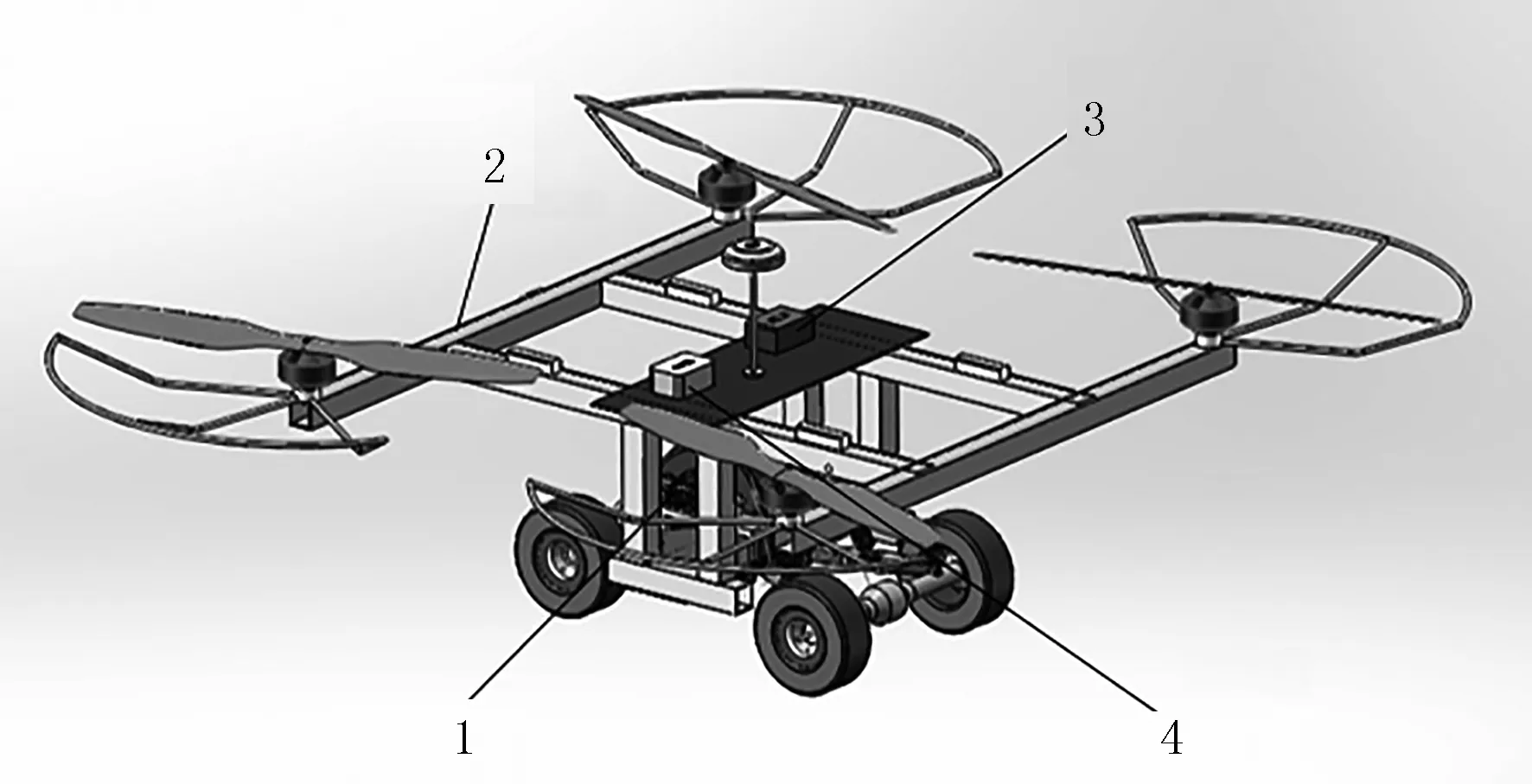

1 机器人整体结构

地空两用农业信息采集机器人主要包括行走机构、飞行机构、计算机控制系统及信息采集系统4个部分,如图1所示。

1.行走机构 2.飞行机构 3.计算机控制系统 4.信息采集系统

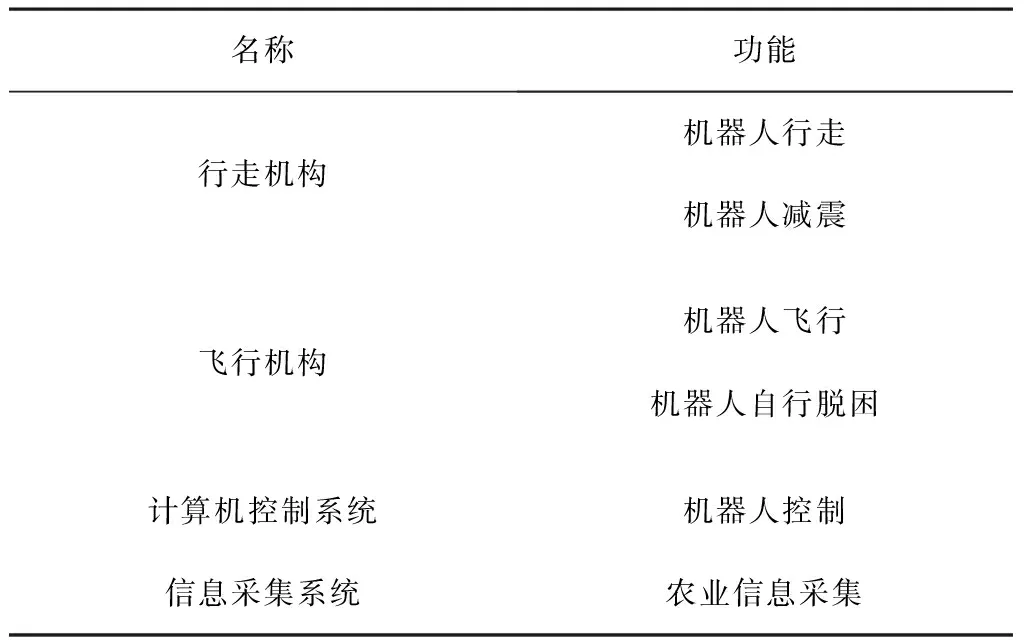

其各部分功能如表1所示。

表1 机器人各部分功能Table 1 Function of each part of robot

2 轮胎-土壤相互作用有限元仿真分析

2.1 轮胎-土壤力学模型建立及参数确定

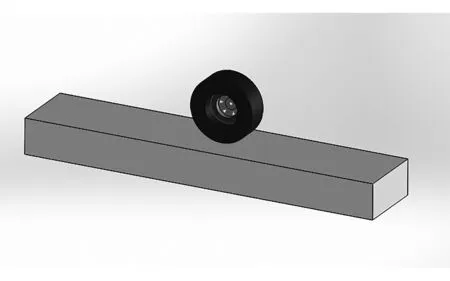

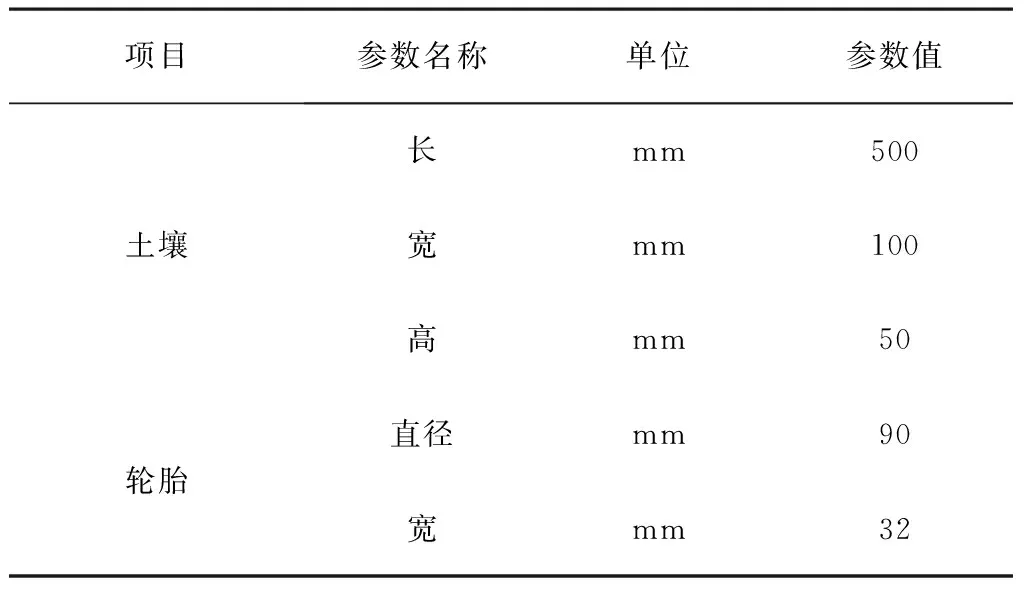

轮胎-土壤模型如图2所示,具体尺寸参数如表2所示。

图2 轮胎-土壤模型Fig.2 Tire-soil model

表2 轮胎-土壤模型相关参数Table 2 Tire-soil model parameters

2.2 轮胎-土壤相互作用有限元分析

打开SolidWorks/Simulation插件,建立新算例。添加约束时,在土壤模型底面和轮胎模型轮毂处添加固定铰链约束。采用实体网格划分,为了使仿真分析精度提高,选择高品质网格。由于轮胎与土壤接触部位容易产生较大应力设置较大密度网格,其余部分设置较小密度网格,这样不但可以提高仿真分析精度,而且可以控制计算规模,减少仿真分析时间。网格后的轮胎-土壤模型如图3所示。

图3 轮胎-土壤有限元网格模型Fig.3 Tire-soil finite element mesh model

机器人在农田中工作时,如果机器人轮胎对土壤的载荷超过土壤的屈服强度,易使轮胎陷入土壤中无法进行正常工作,因此选择土壤的屈服强度10MPa作为有限元分析边界条件。

2.2.1 静止时轮胎-土壤相互作用有限元分析

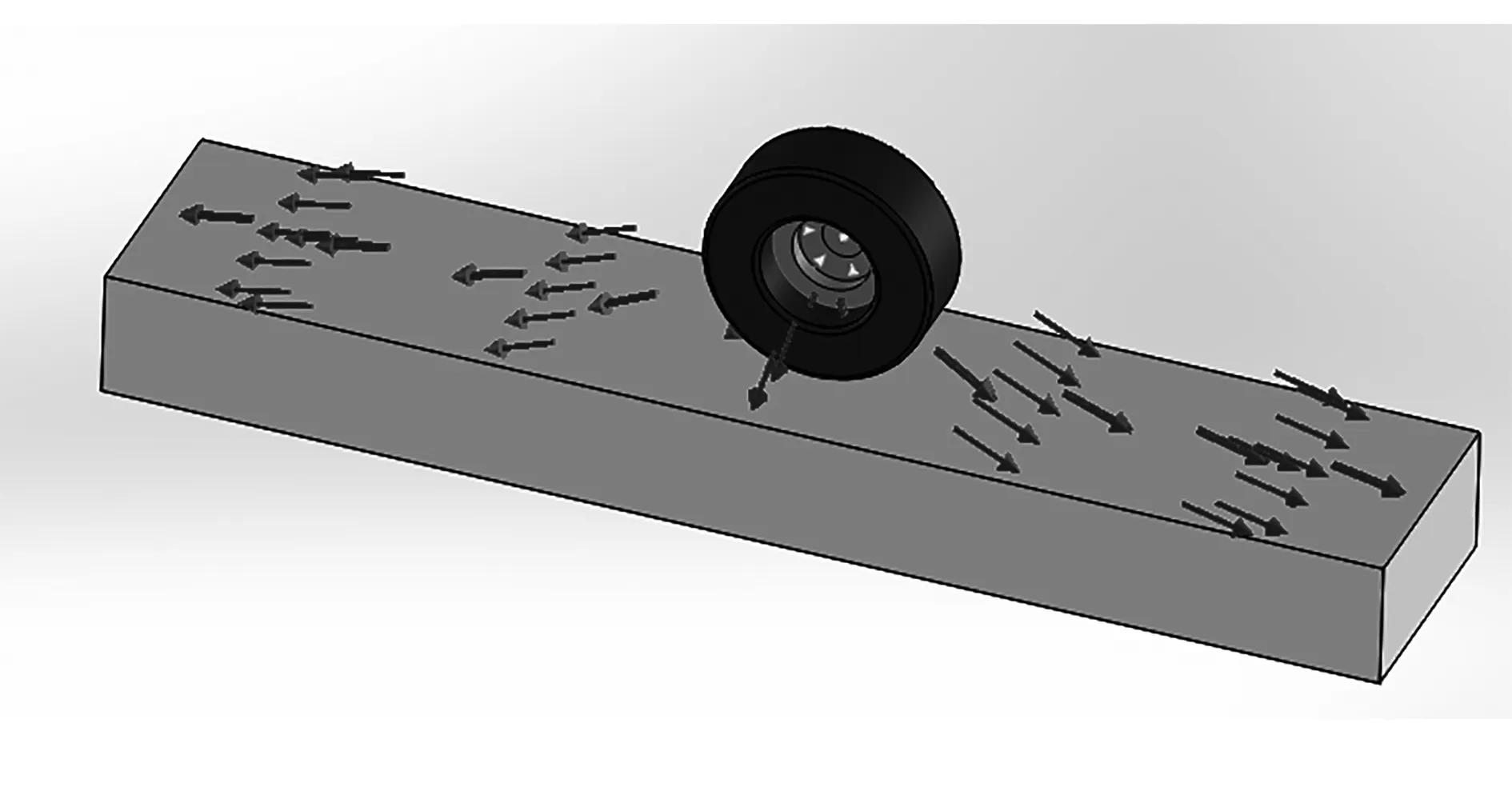

静止状态下,由于机器人本体质量,轮胎向土壤施加的压力载荷分布如图4所示。

图4 静止时轮胎-土壤载荷分布Fig.4 Tire-soil load distribution at rest

机器人同时具备飞行、行走两种运动方式,本体质量较大,因此静止状态下轮胎向土壤施加的压力确定为40N。利用Simulation插件对模型进行有限元分析,其应力分布、位移分布情况如图5、图6 所示。

图5 静止时轮胎-土壤应力分布Fig.5 Tire-soil stress distribution at rest

图6 静止时轮胎-土壤位移分布Fig.6 Tire-soil displacement distribution at rest

由图5可以看出:应力的主要分布区域为轮胎与土壤接触的区域,最大的应力为0.054MPa。由图6可以看出:轮胎位移和土壤位移都集中在两者接触的区域,并随着离接触区的距离增大逐渐减小,最大位移为5.12mm。

2.2.2 行进过程中轮胎-土壤相互作用有限元分析

行进瞬时状态下,由输出轴给轮胎的转矩、轮胎向土壤施加载荷分布如图7所示。

图7 行进中轮胎-土壤载荷分布Fig.7 Tire-soil load distribution during walking

机器人在农田中行走时需要克服较大的地面阻力,因此轮胎向土壤施加的转矩确定为25N/m。利用Simulation插件对模型进行有限元分析,其应力分布、位移分布情况如图8、图9所示。

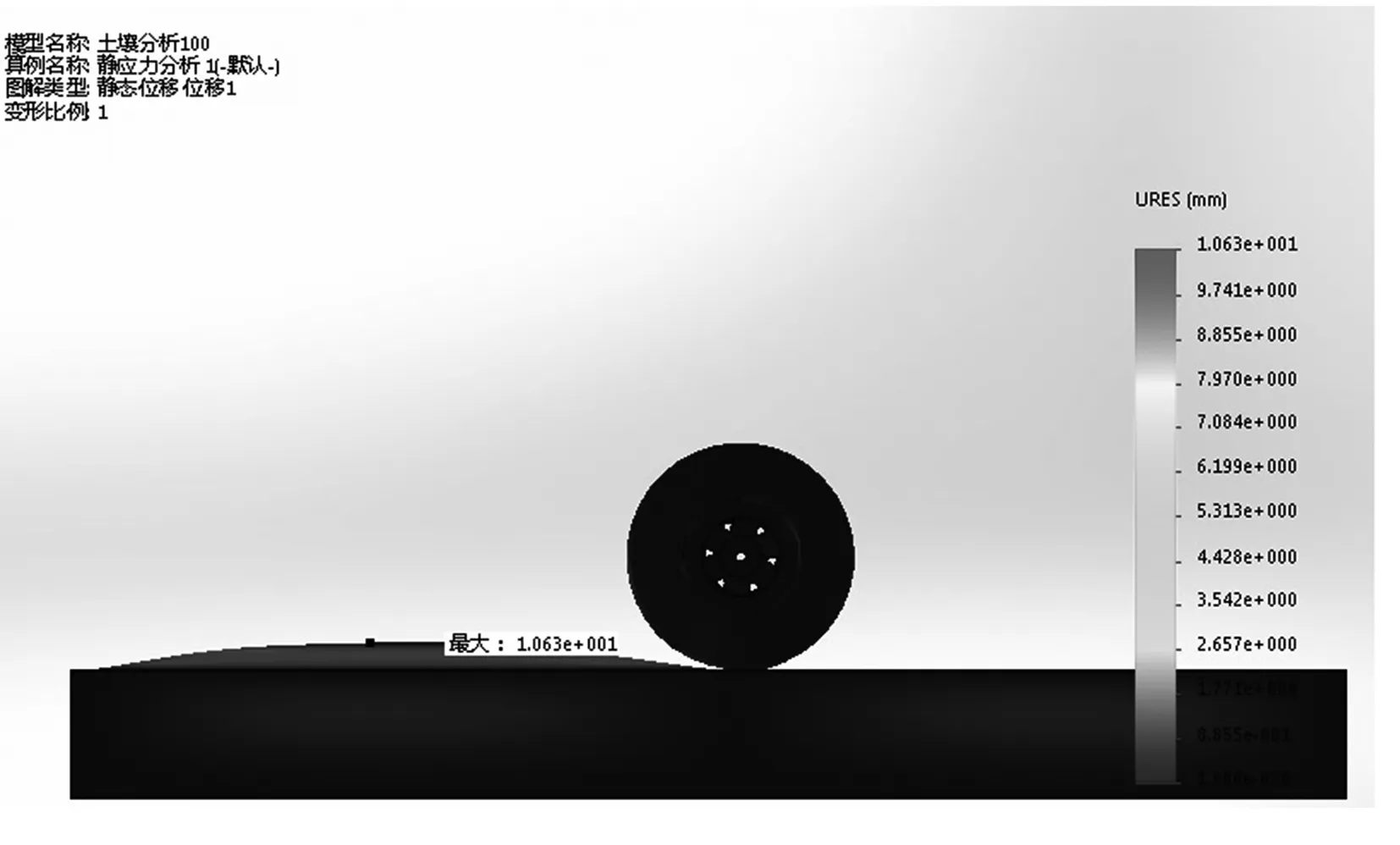

图8 行走时轮胎-土壤应力分布Fig.8 Tire-soil stress distribution during walking

图9 行走时轮胎-土壤位移分布Fig.9 Tire-soil displacement distribution during walking

由图8、图9中可以看出:轮胎前进方向一侧土壤应力较大,最大的应力为1.12MPa;轮胎前进方向一侧土壤位移较大,最大位移为10.63mm。

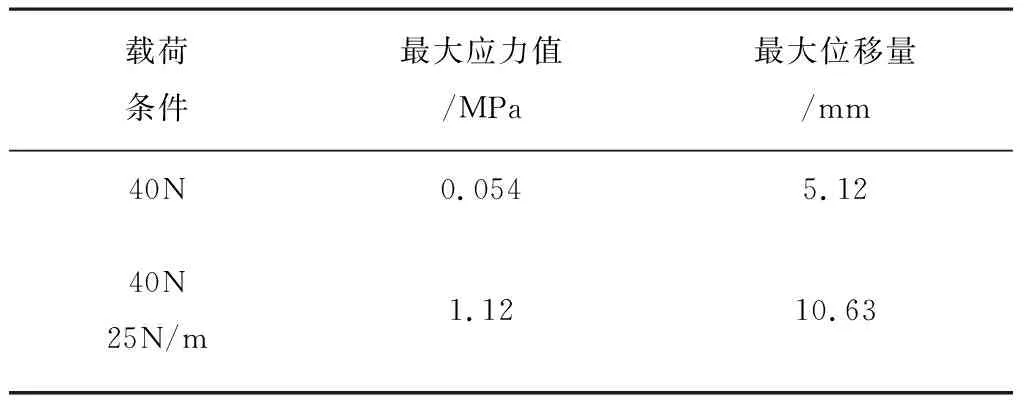

2.3 有限元仿真结果分析

通过以上有限元仿真分析,可以得到不同载荷下轮胎-土壤相互作用的应力、位移值,结果如表3所示。

表3 静力学仿真结果数据Table 3 Static simulation result data

通过比较机器人静止、行进时的应力值及位移值,可以看出:当重力为40N、扭矩为25N/m时,土壤应力值最大为1.12MPa,小于土壤的屈服强度10MPa。因此,轮胎不会陷入土壤中,使机器人具有较高的环境适应性。

3 前悬架动力学仿真分析

3.1 悬架结构仿真分析模型建立

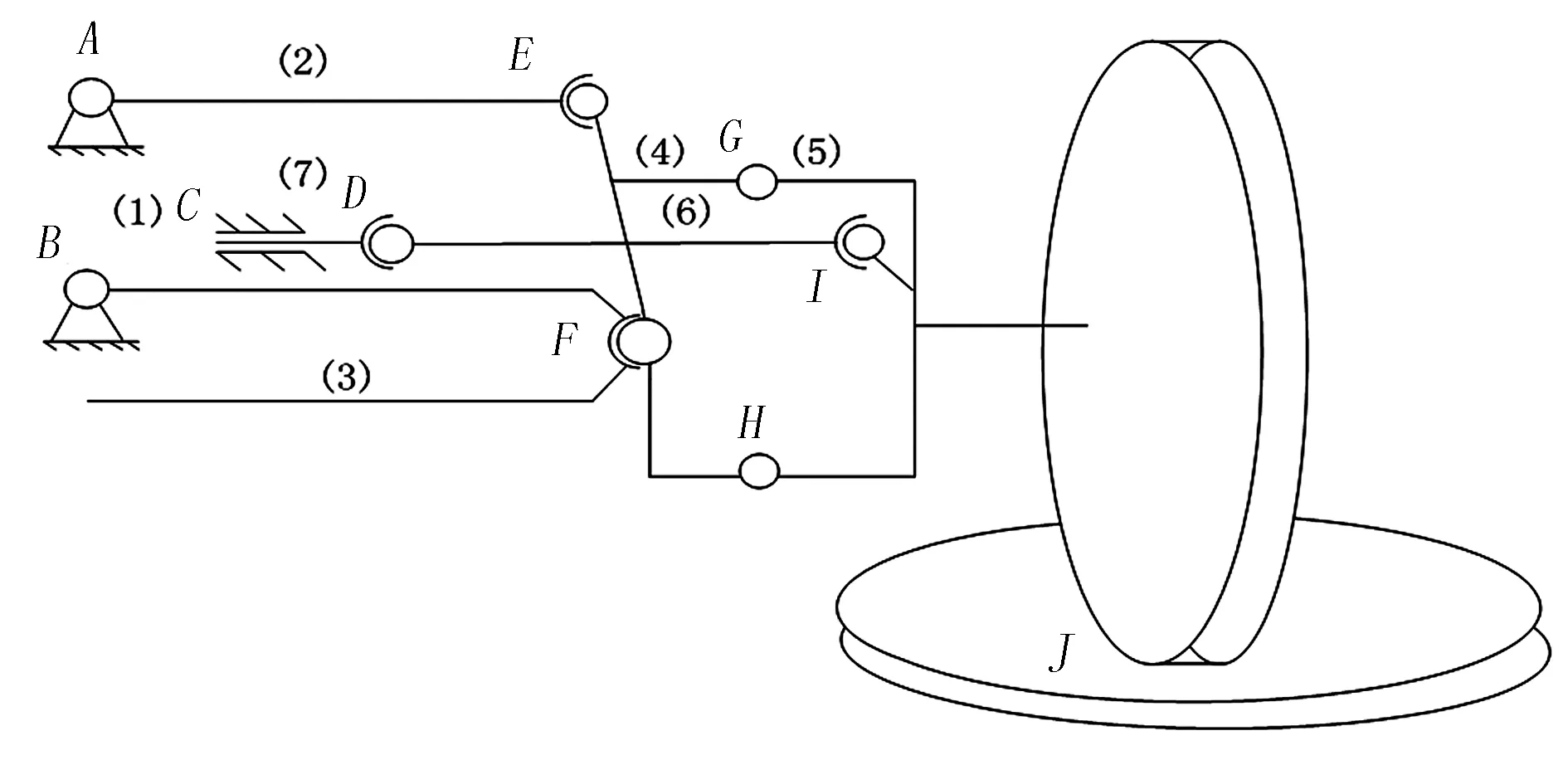

机器人地面行走机构悬架采用双横臂独立式悬架,其空间拓扑结构如图10所示。

1.机架 2.悬架上横臂 3.悬架下横臂 4.内转向节 5.外转向节 6.横拉杆 7.拉臂

该结构由7个构件组成,包括机架、悬架上横臂、悬架下横臂、内转向节、外转向节、横拉杆及拉臂。

基于柔性多体动力学分析原理,建立了机器人地面行走机构悬架动力学仿真模型,如图11所示。

图 11 悬架仿真分析模型Fig.11 Suspension simulation analysis model

创建模型时,假设所有模型都是刚体,各部件之间的摩擦力忽略不计,轮胎简化为刚性体。由于悬架结构左右对称于机器人的纵向平面,因此创建1/2的模型来进行分析。此模型共包括7个活动构件、4个旋转副、4个球副、1个移动副、1个点-面接触副。7个活动构件分别为上横臂、下横臂、内转向节、外转向节、拉臂、横拉杆及测试平台。悬架约束位置如表4所示。

表4 悬架约束位置Table 4 Suspension constraint position

3.2 悬架结构的运动学仿真分析

为了模拟轮胎遇到障碍物或农田沟壑引起的冲击载荷,给试验台施加一个正弦运动激励,激励方程为F=30×sin(360°×time)。由于悬架结构左右对称,只显示了右侧悬架的各参数。

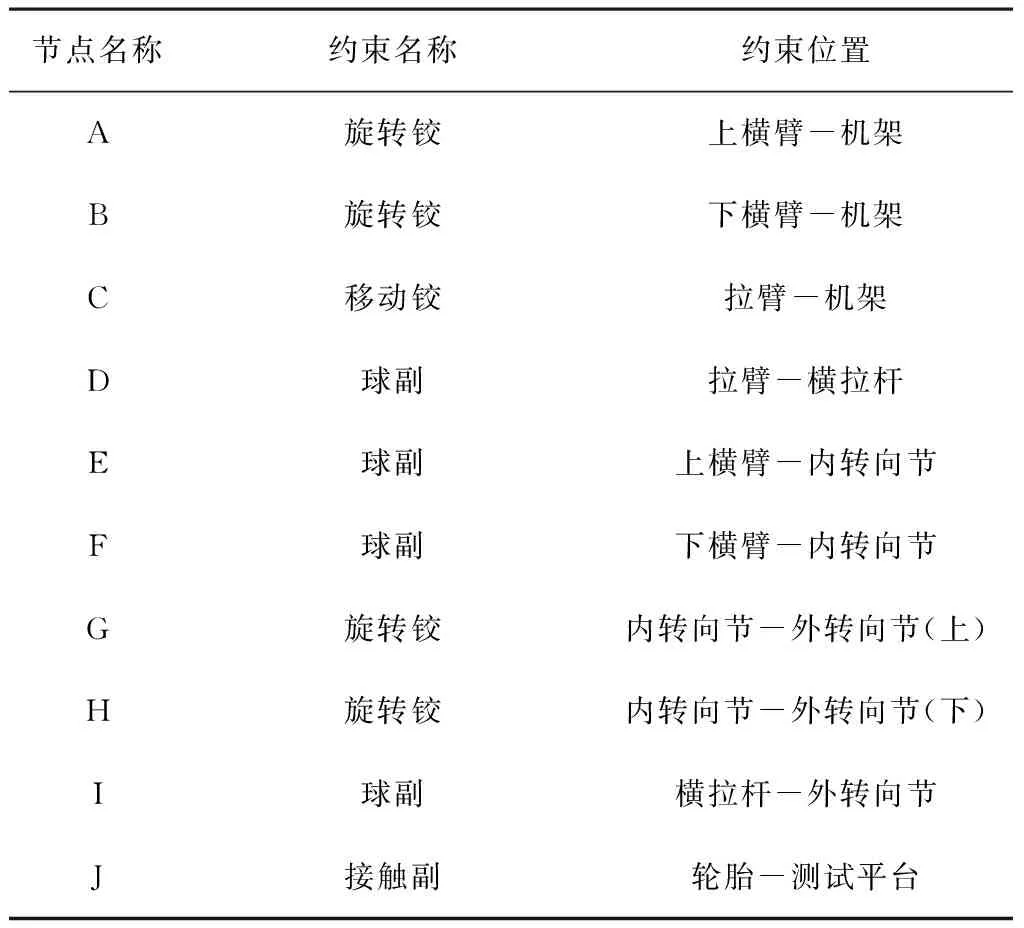

轮胎外倾角是指轮胎旋转平面与纵向垂直平面形成的一个夹角,主要作用是使轮胎磨损均匀及减小滚动阻力;但过大的外倾角,会使轮胎产生偏磨损。轮胎外倾角的变化曲线如图12所示。一般要求轮胎上下跳动时,外倾角变化在2°以内。由表2可以看出:轮胎外倾角变化范围为0°~1.86°,变化量为1.86°,在允许范围内,有效地减小了轮胎的滚动阻力,并使其磨损均匀。

图12 外倾角变化曲线Fig.12 Camber change curve

主销后倾角是指在纵向垂直平面内,主销轴线与垂线之间的夹角,主要作用是形成回正力矩及抑制点头;但也不宜过大,否则会造成转向困难。主销后倾角的变化曲线如图13所示。一般要求轮胎上下跳动时,主销后倾角变化在2°~3°以内。由表2可以看出:主销后倾角的变化范围为2.86°~2.88°,变化量为0.02°,在允许范围内,既形成了回正力矩,又起到了抑制点头的作用。

图13 主销后倾角变化曲线Fig.13 Kingpin caster angle change curve

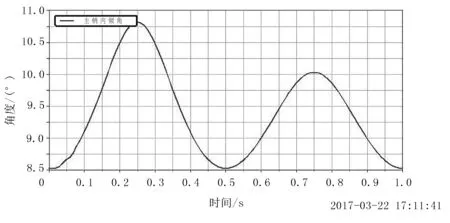

主销内倾角是指在横向垂直平面内主销轴线与垂线之间的夹角,主要作用是使车轮自动回正,保持行驶的直线稳定性,以免发生跑偏。主销内倾角的变化曲线如图14所示。一般要求轮胎上下跳动时主销内倾角变化在3° 以内较为合理。由表2可以看出:主销内倾角的变化范围为8.53°~10.8°,变化量为2.27°,在允许范围内,使轮胎能够自动回正,保持直线行驶的稳定性。

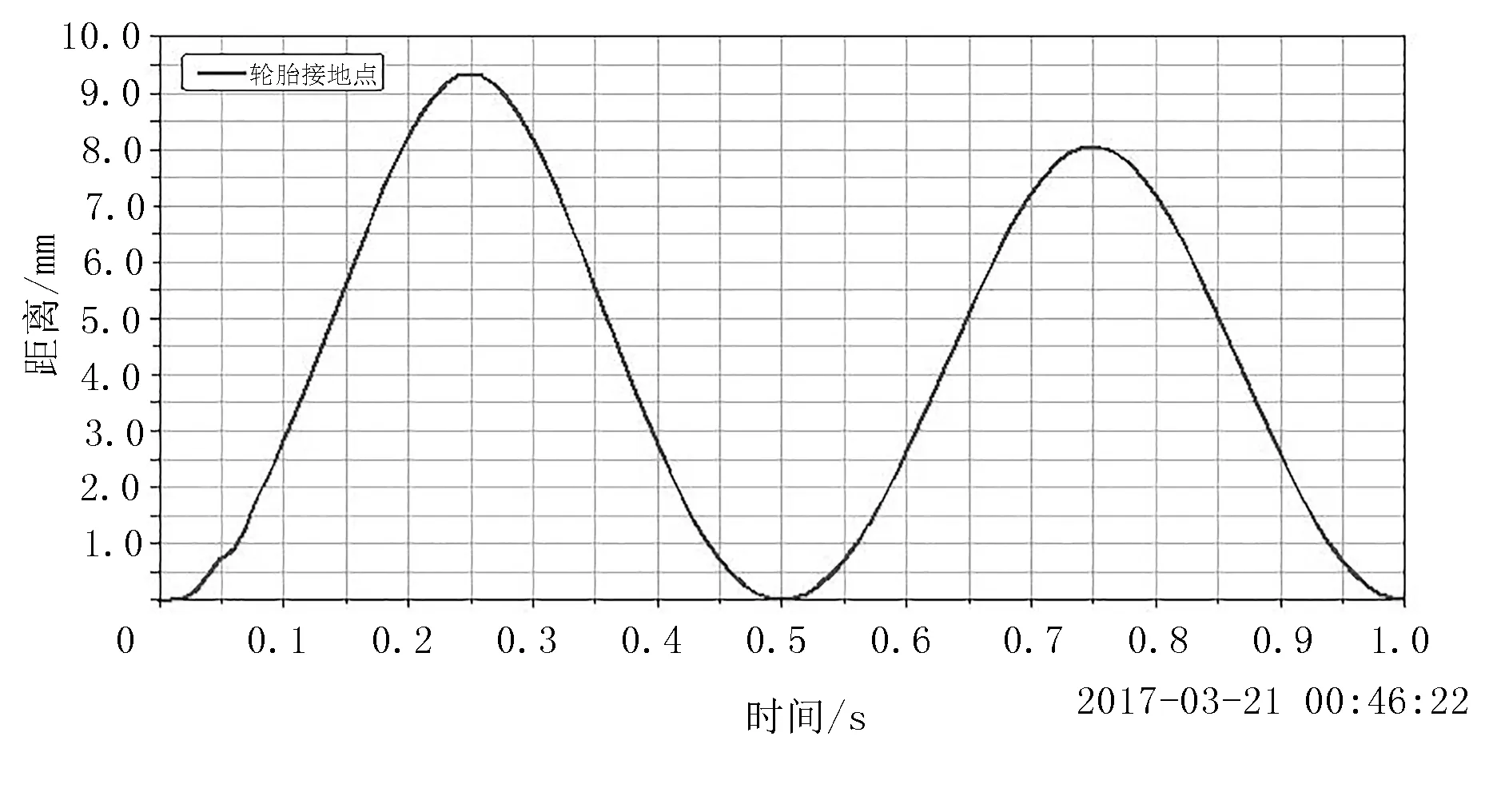

轮胎跳动时,左右轮距必然发生变化,由于轮胎的横向滑移,导致轮胎磨损,降低了轮胎的使用寿命。轮距的变化曲线如图15所示。一般要求轮胎上下跳动时,轮距变化在10mm 以内较为合理。由表2可以看出:轮距的变化范围为0~9.4mm,变化量为9.4mm,在允许范围内,有效降低了轮胎磨损,提高了轮胎的使用寿命。

图14 主销内倾角变化曲线Fig.14 Kingpin inclination angle change curve

图15 轮胎接地点侧向滑移曲线Fig.15 Lateral slip curve of the tire ground point

3.3 悬架运动学仿真结果分析

通过以上运动学仿真分析,可以得到轮胎在受到冲击载荷时,轮胎定位参数的变化值,仿真结果如表5所示。

表5 动力学仿真结果数据Table 5 Dynamic simulation result data

由表5可以看出:轮胎上下跳动时,各参数变化范围均在合理范围内,保证了机器人行走时的稳定性。

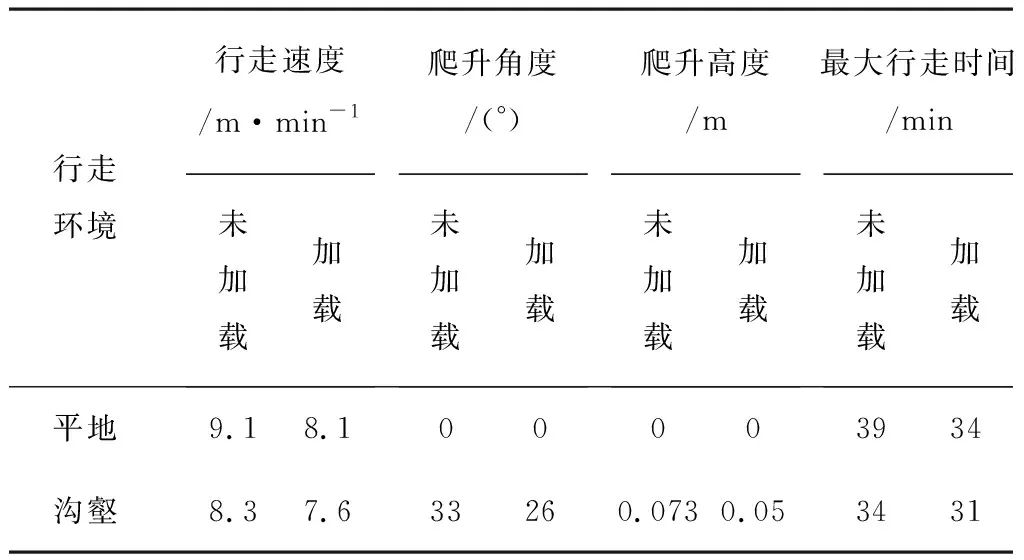

4 样机行走试验

为了保证行走机构搭载飞行机构和各种传感器后,依然可以具备良好的行走性能和跨越沟壑的能力,进行了智能温室田间行走能力测试。结果表明:负载后的行走机构依然具有良好的行走性能,可以满足整机实现田间行走的所有功能要求。试验结果如表6所示。

表6 行走试验数据Table 6 Walking Test Data

5 结论

1)通过对轮胎-土壤的相互作用力学模型进行有限元仿真分析可以看出:无论机器人处于静止状态,还是行走状态,其轮胎都不会陷入土壤中。

2)对机器人行走机构前悬架模型进行动力学仿真分析可以看出:在机器人受到不平路面引起的冲击载荷时,采用双横臂独立式悬架结构可以减小机器人行走机构的轮胎定位参数的变化,从而提高了机器人在农田中行走的稳定性。