9YYB12型青饲料打捆缠膜一体机落料回送总成的设计

张德学,任冬梅,秦喜田,梁荣庆,李青江,刘学峰,张琦峰,周秋来

(1.山东省农业机械科学研究院,济南 250100;2.国家肉牛牦牛产业技术体系生产与环境控制研究室,济南 250100)

0 引言

当前,收获完果穗的农作物的秸秆被堆积、焚烧的现象依然存在,不仅污染了大气的环境,还造成了营养物质和生物资源的大量浪费[1-3]。目前,通过将农作物秸秆进行收获、打捆、包膜、发酵等工序的青贮作业,可有效提高秸秆的利用率和生产效率,为秸秆青贮提供一种先进的储藏技术[4-6]。机械裹包青贮可以很好地保存饲料的营养,由于青贮发酵后的饲料口味芳香适口,能够增进牛羊等草食家畜的食欲,很好地解决了冬春季节饲草供应不足等问题[7-8]。

然而,国内裹包青贮大多数还是采用收获、打捆、包膜分开作业模式,且主要以小型机械为主,机械化、智能化程度比较低,作业效果和效率都还不尽如人意[9-11]。因此,研究设计一种集青饲料的收集、运输、打捆和包膜功能等于一体的青贮机械势在必行。目前,市场上可以实现打捆缠膜的机械普遍还存在着未成捆物料散落于地造成物料浪费的弊端。针对此类问题,设计了一种集料捆输送、包膜驱动及落料回送功能于一体的散料回送总成,能够输送成捆的圆柱料捆且辅助料捆的包膜作业,并能将散落的物料及时回送到前料仓内,有效地提高了青贮物料的利用率,为9YYB12型打捆缠膜一体机底盘和整机的后续研发设计奠定了基础。

1 整机总体结构和工作过程

1.1 总体结构

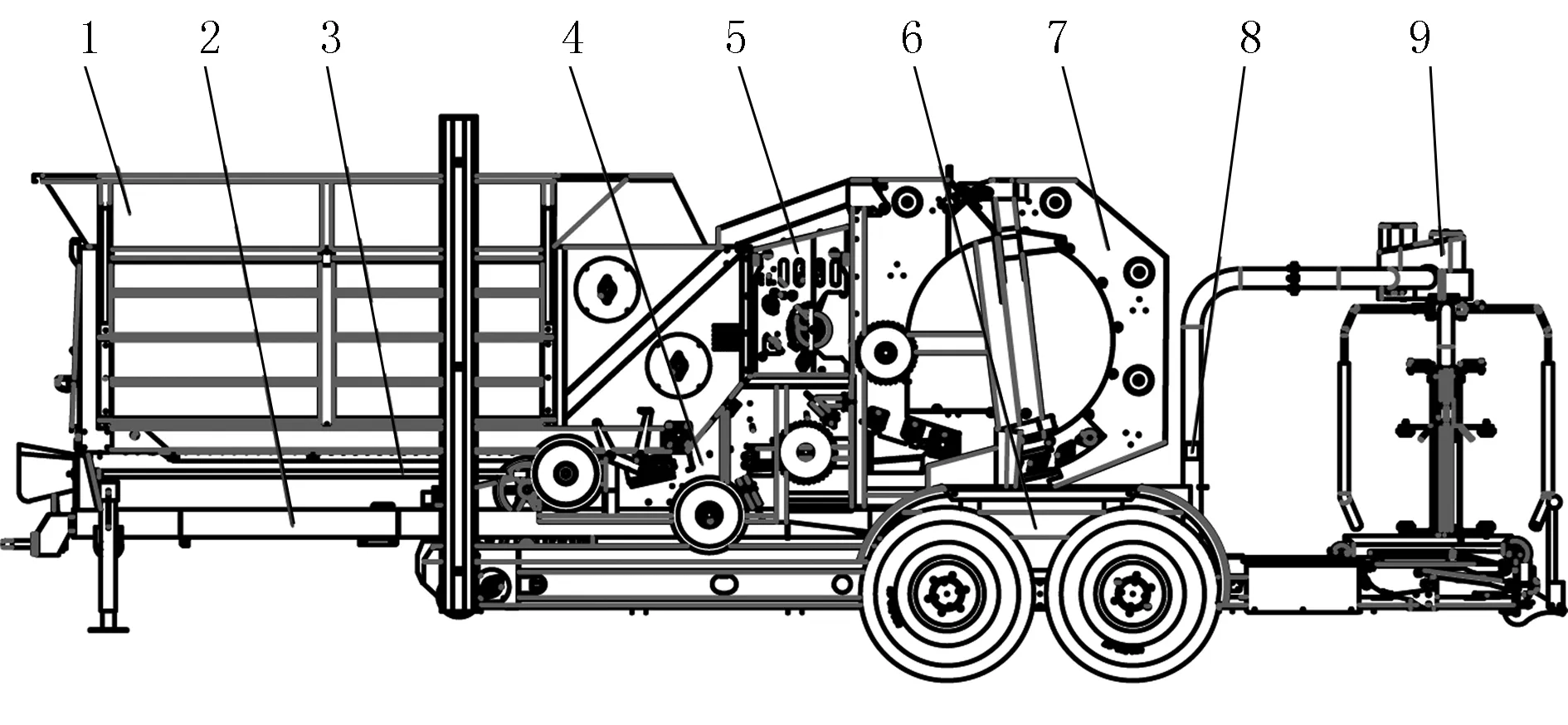

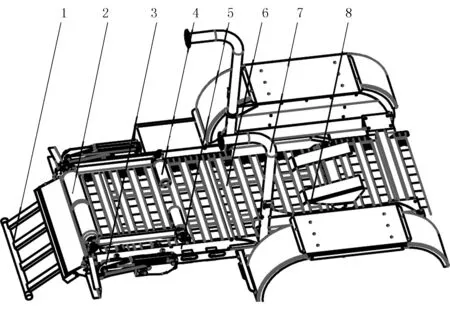

9YYB12型青饲料打捆缠膜一体机主要包括底盘总成、前料仓总成、输送装置总成、送网装置总成、打捆装置总成、包膜装置总成、侧盖板总成、传动系统总成、液压系统总成、电控系统总成和自动润滑系统总成等,如图1所示。

1.前料仓总成 2.底盘总成 3.传动系统总成 4.输送装置总成 5.送网装置总成 6. 液压系统总成 7.打捆装置总成 8.电控系统总成 9.包膜装置总成

1.2 工作过程

本机的结构形式为牵引式,与50~60 kW的拖拉机配套使用,拖拉机后输出轴为该机提供动力,PTO输出转速540r/min。其工作原理为:作物秸秆由青饲料收获机收获后,经抛送筒抛入前料仓总成内,料仓底部的链条刮板将物料间歇性地向后输送;在后方的输送装置总成的输送下,物料最终进入一个链板式半封闭的圆柱形成捆室内;物料在成捆室内经层层挤压,形成圆柱捆,待其挤压密度达到设定值时,前方的拨料辊和物料输送装置停止工作,配置于成捆室和前料仓之间的送网装置开始送网、缠网;当网缠到设定层数时,割刀自动将网割断,送网完成,成捆室后盖自动打开,圆捆卸出,打捆完成;缠网后圆捆滚入后方的包膜架上,由包膜固定辊固定其位置,包膜机自动开始工作,缠上可伸缩塑料膜完成对圆柱捆的高密度压实捆包;包好的捆将由包膜平台上的输送刮板将其推出平台,通过落草架滚到地面;成捆室内未被打捆而散落的物料则落到下方的落料托板上,由落料回送总成将物料回送到前料仓,同新进入料仓的物料一起再进行下一个打捆包膜作业,减少了物料的浪费,实现了物料的高效利用。

2 底盘主要工作部件简介

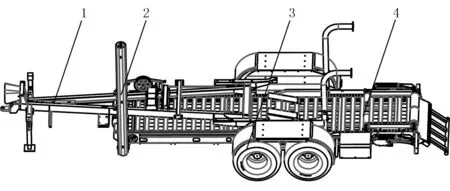

底盘总成是9YYB12型青饲料打捆缠膜一体机的重要组成部分,主要由牵引架装配、散料回送总成、轮胎装配和包膜台装配等组成,如图2所示。

1.牵引架装配 2.落料回送总成 3. 轮胎装配 4.包膜台装配

2.1 牵引架装配

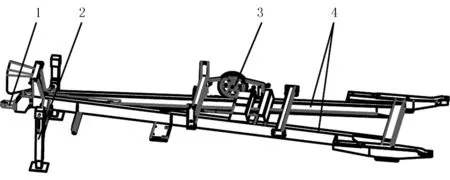

牵引架装配主要包括拖钩架焊合、伸缩支腿、传动轮组合和拖架焊合等,如图3所示。

1.拖钩架焊合 2. 伸缩支腿 3. 传动轮组合 4. 拖架焊合

拖钩架焊合上的托钩与拖拉机牵引拖挂装置相连接,通过上下调整拖拉机拖挂装置的高度位置,使机器的牵引杆处于水平状态,从而方便地调整到利于工作的位置。为了保证拖架的稳定性及强度、刚度的要求,设计拖架焊合主体框架由左右两根18号的槽钢和后面的一根130×6的方管成三角形焊接而成。拖架焊合主体的前部支撑架和中部的支撑架用于托起和固定前料仓总成;托架焊合后方的支撑板与打捆装置总成固定连接,支撑打捆部装的正常工作;伸缩支腿装配主要由一根80×7.5的钢管和一根65×5的钢管套接而成,并可以通过手摇臂来实现支腿的上下伸缩,起到支撑作用。

2.2 包膜台装配

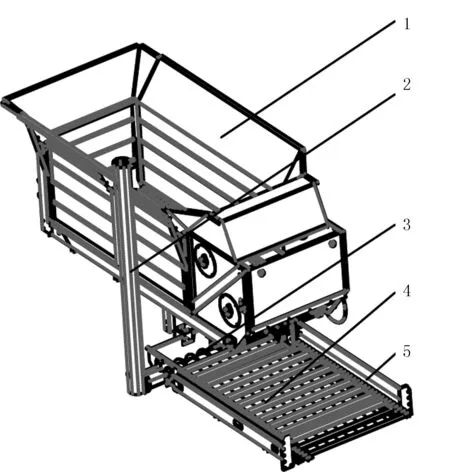

包膜台位于机架的后方,包括包膜台架、包膜装置固定管、橡胶固定辊、滚动钢辊、切膜部装及落草架等。它与上方的包膜机构配合,完成圆捆包膜工作,如图4所示。

1.落草架焊合 2.滚动钢辊 3.切膜部装 4.橡胶辊 5.包膜侧架 6. 链条刮板 7.包膜总成支撑架 8.草捆导向板

当圆捆打完捆后,经过圆捆导向板进入到后方的包膜平台,由包膜台架前方两个橡胶固定辊和后方的两个滚动钢辊将圆捆固定并辅助圆捆自传,开始包膜作业;待包膜层数达到设定值后,包膜臂回位;切膜部装工作,切断塑料膜,完成缠膜作业;接着后方的两个钢辊左右打开,由转动的链条刮板将圆捆通过后方的落草架运送到地上,完成包膜过程。

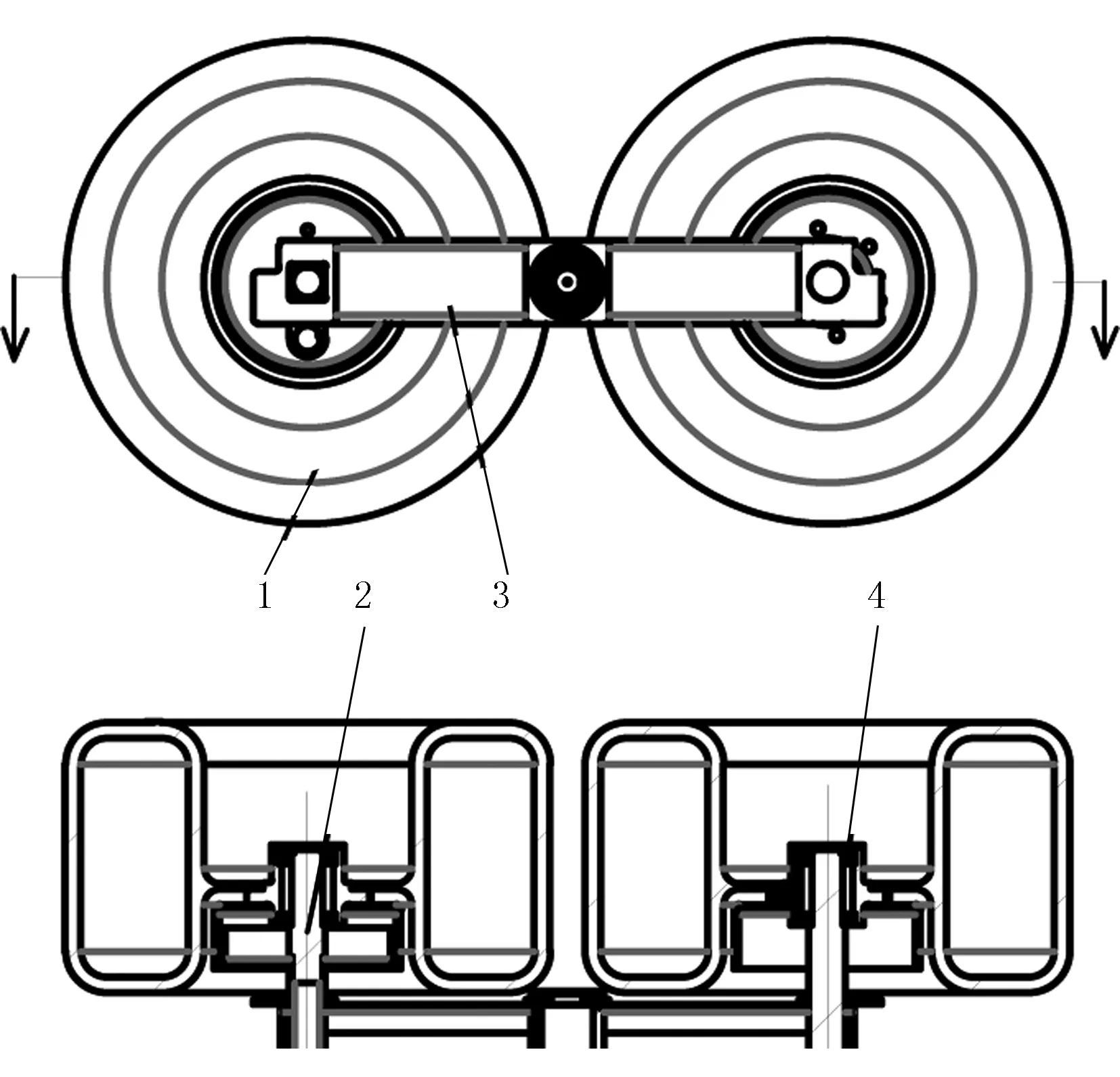

2.3 轮胎装配

轮胎装配也是底盘机架上较为重要的一个部装。轮胎装配主要由轮胎、轮胎架,轴承等组成,分布于机架的左右两侧,负责对整机起到支撑和行走的作用,如图5所示。

轮胎是车辆部件中唯一接触地面的部件,整车的经济性、噪声、振动、稳定性和制动性能等都与轮胎有着密切的关系。因此,车架轮胎的选型需要考虑轮胎的负荷、行走速度、通过性、附着能力和稳定性等因素。

轮胎设计时,主要考虑轮胎的负荷和稳定性的问题。由于整机设计的质量大约在3 400kg左右,整机通过拖架连接在拖拉机的后面,所以说大部分的质量会集中在左右两侧的轮胎装配上。为了支撑整机质量,实现整机平稳工作,通过资料的查询和计算,选择轮胎的型号为295/60-15。

1. 轮胎 2.支撑轴 3.轮胎支架 4.轴承

2.4 落料回送总成

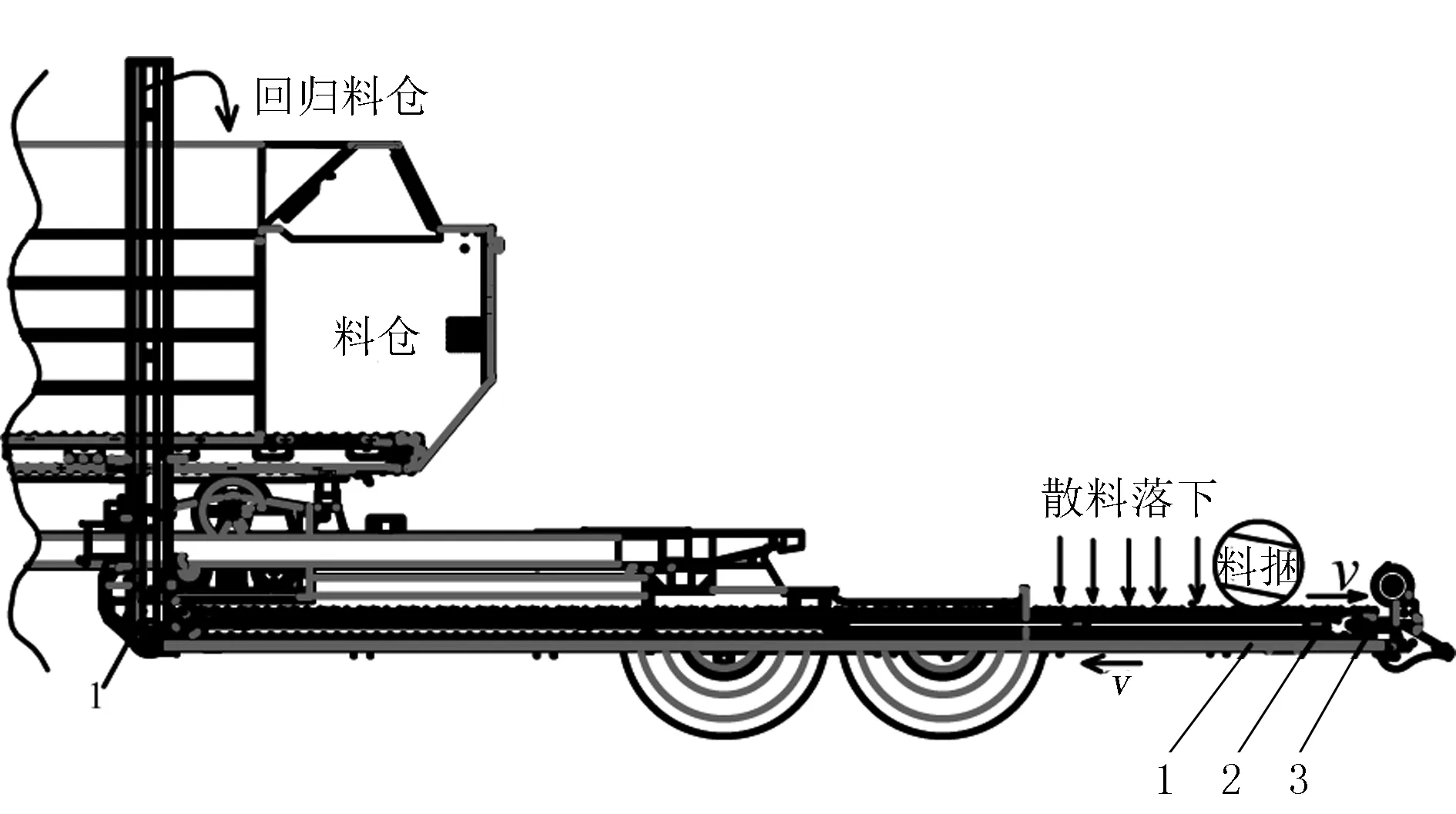

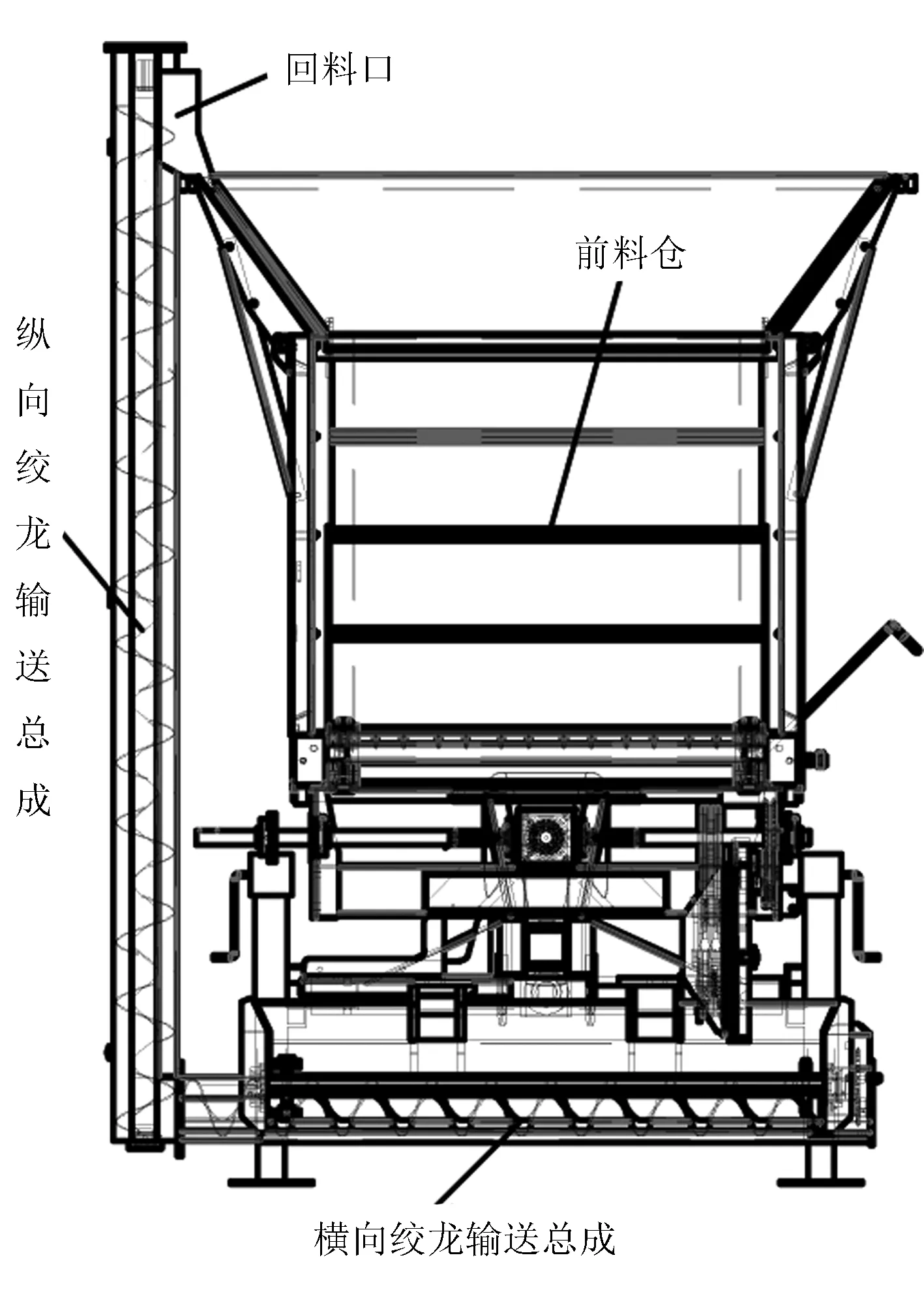

物料打捆完成后,成捆室内还有些散料没有被打成捆,传统的打捆设备中圆捆从成捆室滚出来后会有不少的未成捆物料散落于地上,积少成多,造成了很大的浪费,不利于提高物料的有效利用。为了实现青饲料打捆、包膜的联合作业,本机在底盘上创新性地设计了一种融合了料捆输送、包膜驱动及落料回收等功能的落料回送总成,主要包括落料托板、链条刮板输送装置、横向绞龙输送总成、纵向绞龙输送总成等,如图6所示。

1.前料仓 2.纵向绞龙输送总成 3.横向绞龙输送总成 4.链条刮板输送装置 5.落料托板

落料回送总成工作过程图如图7所示。青饲料成捆后经导向板滚入链条刮板输送装置,并由链条刮板输送料捆至包膜的合适位置,开始包膜。在包膜的过程中,链条刮板输送装置与前后辊配合,辅助料捆自传,帮助其完成包膜作业;而未被打成捆的物料则落到下方的落料托板上,链条刮板如图顺时针方向旋转,由托板上方的链条刮板将散落物料往前料仓方向拨回,并拨入到横向绞龙内。在横向绞龙的输送作用下,散料进入到纵向绞龙输送总成的进料口,在纵向绞龙的提升作用下,落料最终被输送回前料仓内,与新进入料仓的物料共同参与下一个打捆缠膜作业。

1.绞龙输送总成 2.落料托板 3.链条刮板 4.链轮

3 落料回送总成的设计

3.1 链条刮板输送装置的设计

3.1.1 结构的设计

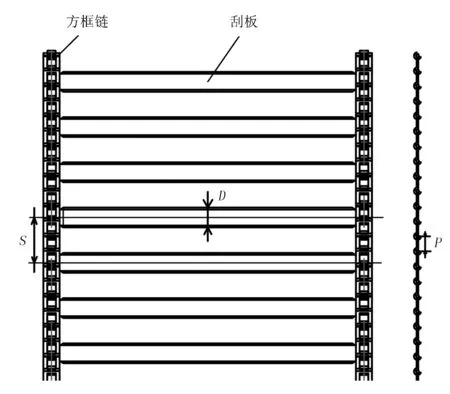

链条刮板输送装置主要包括刮板,链轮、链条和链轮轴等,如图8所示。

图8 链条刮板输送装置Fig.8 Chain scraper conveyor assembly

设计两根链条以中心距A排布,将刮板沿链条转动方向均匀、等距(设计距离为两个链条节距)地焊接于两根链条中间。工作时,动力传递给主动链轮,主动链轮带动链条和刮板整体转动,在刮板下方固定有落料托板,散落物料在链条刮板的回拨作用下被刮到后方的横向绞龙输送总成中,实现散落物料的回送工作。

考虑到落料的特性和链条的加工工艺与承载能力,设计链条为方框链,材料为铸钢,节距为P=60mm,链条宽度为65mm;根据圆捆尺寸Φ850~900×850,设计两根链条中心距之间距离为1 260mm;为了既能托起并输送草捆,又能顺畅实现落料的回拨,设计刮板为中间有凹槽的长方体,材质20Mn,长度为1 195mm,宽度为80mm,厚度25mm,且相邻两个刮板之间的中心距离设计为S=2P=120mm。

3.1.2 链条线速度的确定

物料在输送过程中要保持其形状和大小适宜,若链条线速度过低,则不能及时地将散落物料运至绞龙内,浪费能源又达不到及时回料的目的。如果链条线速度过高,一方面将加大落料与落料托板之间的摩擦程度,不利于顺畅的刮送工作,也将破坏物料的流动稳定性,产生阻塞现象;另一方面因物料本身堆积不够紧实,在刮板推送物料运动的过程中,高速运动将加大刮板对落料的挤压,落料可能会在绞龙输送处挤压成团,极易形成堵塞,对后续横向和纵向绞龙的顺畅输送无益。经查阅资料,一般取转速0.1~0.3m/s为宜[12-13]。

本设计中链条刮板输送装置与包膜总成配合使用,链条的转速计算还要考虑到包膜的作业需要。设定两个包膜臂进行包膜,每个包膜臂的转速为30r/min,那么实际对于料捆的包膜转速应该为60r/min。又知膜的宽度500mm,包膜的重合率设计为50%,则可计算出链条的线速度为0.25m/s,符合经验速度区间要求。

3.2 绞龙输送总成的设计

3.2.1 绞龙输送总成简介

绞龙具有对输送物料适应性强、结构简单、体积小、密封性好和造价低等优点,所以其在粮油、饲料加工及其他的行业都能得到比较广泛的使用[14-15]。本文设计的绞龙结构图如图9所示。

图9 绞龙结构示意图Fig.9 Schematic diagram of screw conveyor

本设计中,绞龙同时应用于横向绞龙输送总成和纵向绞龙输送总成。工作时,物料先进入横向的绞龙输送装置,在横向绞龙叶片的输送作用下,物料进入到纵向的绞龙输送装置的进料入口,在纵向绞龙和管壁的双重作用下,物料被纵向提升输送,最终通过卸料口回到前方的料仓内,完成落料回送的工作。绞龙输送总成如图10所示。

图10 绞龙输送总成Fig.10 Screw conveyor assembly

3.2.2 绞龙的参数设计

前文所述,绞龙主要应用于横向的绞龙输送总成和纵向的绞龙输送总成中。本文绞龙的设计仍以横向绞龙为例,纵向绞龙的计算方法与之相同。

绞龙的设计主要包括绞龙螺旋叶片和绞龙轴的设计。其中,绞龙轴设计时主要确定其材质、轴径和转速等因素;绞龙叶片作为物料输送的主要部件,由于需要承受来自物料旋转、传输带来的反作用力,所以需要综合考虑其材料形状、联结的形式、叶片的厚度、直径和螺距等因素。

1)叶片的材料确定。参考文献和资料可知,螺旋叶片一般采用不锈钢、40Cr和45钢等材料,三者均可以满足强度、刚度和耐磨性的要求。由于不锈钢的价格较高,本设计选择45钢作为其加工的材料。

2)叶片的形状确定。绞龙叶片一般有全叶式、叶片式、带式和齿型式4种形状;旋向分为左旋和右旋;线数分为单线、双线和三线[16-17]。为了既保证绞龙有良好的传输能力和顺畅的输出效果,又不至于结构太复杂,耗费成本过高,设计其形状为全叶式、单线、左旋。

3)叶片联结形式的确定。设计时,依据计算好的螺旋叶片展开图进行下料(计算见下文),将下好的所有毛坯堆叠,按一定距离牵拉焊接于绞龙轴上,完成叶片与绞龙轴的联结。

4)螺旋叶片直径的确定。螺旋叶片的直径是绞龙输送的重要参数,决定着其输送效率和输送能力。

根据经验公式得

Q=47K1AφλCD5/2

(1)

(2)

(3)

(4)

式中D—螺旋叶片直径(m);

K—反应物料综合特性的经验系数;

Q—物料的输送量(t/h);

φ—水平输送物料的填充系数;

λ—物料的堆积密度(t/m3);

C—倾斜输送系数。

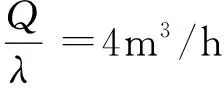

本机的设计作业效率30~40包/h,单件捆包体积约为0.48~0.54m3,按设计要求落料率1%计算,可得需要输送的散料体积最大约为0.22 m3/h。根据落料的物料特性和所用绞龙的输送安全系数,为了既满足绞龙的输送能力,又尽量节约能源,设定绞龙的工作效率4 m3/h,则

(5)

经查阅资料,当倾斜角度为0°时,φ=0.5,K=0.0558,C=1。带入数据可得:D=0.13m=130mm。按照螺旋叶片的规范标准系列D=120、150、200、250、300、400、500、600,将所得数据进行圆整,取D=150mm。

5)螺旋叶片螺距的确定。螺旋叶片的螺距影响着物料的输送过程,一方面其数值决定螺旋升角的大小,另一方面影响着物料运行的滑移面[18]。其计算公式为

S=KlD

(6)

式中S—螺旋叶片的节距(mm);

D—螺旋叶片的直径(mm);

Kl—螺旋节距与直径之比,其数值通常取0.7~1.0,本设计取1。

所以,S=KlD=150mm

另外,根据底盘的设计要求,设计绞龙的输送宽度1 550mm,经计算叶片螺旋圈数为10.5圈。

6)螺旋叶片的厚度确定。查阅资料可知,螺旋叶片一般是由薄钢板切割或者冲压制成,要求其具有一定的强度和耐磨性,取用的厚度一般为2~8mm[19]。

本设计中,由于输送物料为青贮的秸秆饲料颗粒,所以取其值为δ=4mm,材料选取Q345即可。

7)绞龙轴的材料选择。绞龙的旋转轴材料根据使用场合的不同有不同的选择,常用的材料主要有碳素钢、合金钢、灰铸铁、不锈钢和高分子聚合物等。

本设计中,综合使用的物料性质、材料的使用性能,考虑到使用性能和制造成本的平衡,螺旋轴采用Q235材质的空心结构管即可,管厚4mm;两边的轴头采用45钢。

8)绞龙轴直径的确定。螺旋轴径的大小与螺距是相关的,轴径和螺距共同决定螺旋升角,并影响着物料的滑移的速度和方向。查阅资料得知,一般轴径与螺距的关系为

d=(0.2~0.3)D

(7)

本设计取d=0.3D=45mm。

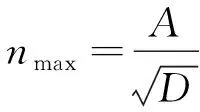

9)绞龙轴转速的确定。绞龙轴的转速大小影响着输送量的多少。一般而言,绞龙轴转速增大,输送量增大,输送能力增强;转速减小,则输送量降低。但并不是绞龙轴的转速越快越好,因为物料在旋转时受到离心力和自身重力的作用,当其转速大于一定的转速n时,离心力会大大增加,使得物料向外抛出,从而达不到输送物料的目的。所以,对极限的转速n界定显得更加重要。

根据经验公式,则

(8)

式中nmax—极限最大转速(r/min);

A—物料的综合特性系数,查表取A=46;

D—绞龙叶片旋转直径(mm)。

带入数值,得到nmax=118 r/min。根据标准,取极限转速为120r/min,即绞龙轴的转速不能高于120r/min。

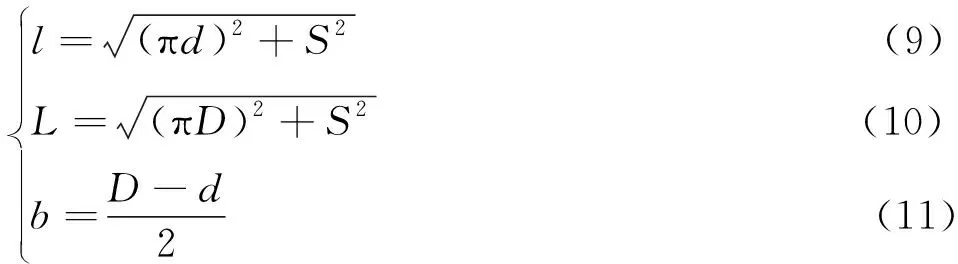

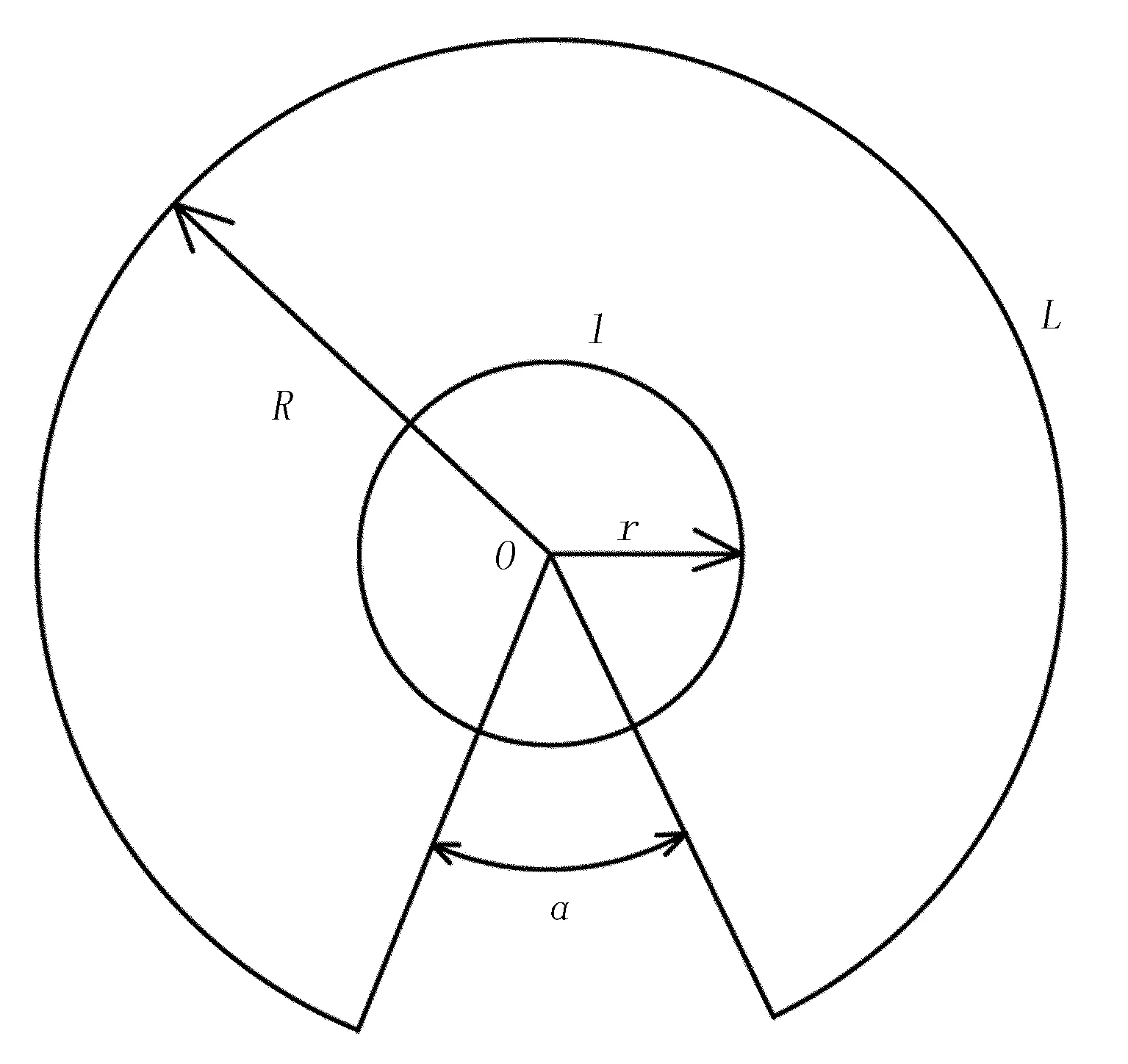

10)螺旋叶片下料展开尺寸计算。根据上文计算已知,叶片直径D=150mm,螺距S=150mm,轴径d=45mm。

由下料展开图公式[20],得

式中L—外螺旋线长度(mm);

l—内螺旋线长度(mm);

b—螺旋叶片的宽度(mm);

R—展开外圆半径(mm);

r—展开内圆半径(mm);

α—切缺角(°);

c—切口弦长(mm)。

带入数据得到:l=206mm,L=494mm,b=52.5mm,R=90mm,r=37.5mm,c=69mm,α=45.4°。

其下料展开图如图11所示。

图11 下料展开图Fig.11 Blanking unfurled figure

4 试验验证

本项目创新性地设计了一种具有料捆输送、包膜驱动及落料回送功能的落料回送总成,样机于2017年9月在德州平原地区进行了试验研究与验证。

通过试验,得出下面的结论:

1)如图12(b)所示:料捆从成捆室内滚出,经导向板到链条刮板上,在链条刮板的输送和辅助下作用下,能够顺利、顺畅实现料捆的输送,并成功完成包膜作业,符合设计要求。

2)如图12(c)所示:经试验测定,每个缠膜臂的转速是30r/min,刮板链条的线速度为0.24m/s,料捆的包膜重合度约为50%,均符合设计要求。

3)图12(a)为刮板将落料托板上的物料往前料仓方向拨回的画面。试验结果表明:刮板能够将落料托板上的物料刮干净,并将物料顺畅地运入到本机前部的横向绞龙内。

4)图12(d)为绞龙总成回料口回料画面。试验表明:通过计算选择的绞龙回送总成结构合理,性能稳定,回料顺畅;物料在绞龙内不堵塞,能够顺利完成其横向和纵向的输送工作,且落料的回送效率达99%以上。

图12 落料回送总成试验工作图Fig.12 Test working diagram of the loopback assembly for the scattered materials

5 结论

1)简述了9YYB12型青饲料打捆缠膜一体机的整机结构和工作原理,对其底盘结构进行了设计和参数化三维建模。

2)创新性地设计了一种融合料捆输送、包膜驱动及落料回送功能于一体的落料回送总成,介绍了其工作过程和原理,并重点对绞龙输送系统和链轮刮板传输系统进行了分析和计算。

3)对落料回送总成的工作效果进行了试验验证,结果表明:其工作性能稳定,料捆输送、落料回送和辅助包膜效果良好,符合设计要求。

4)为使本机的落料回送总成和底盘结构更加合理,稳定性及安全强更高,后期将使用Adams等分析软件对落料回送总成进行有限元分析,并根据分析结果对其进行优化改进,从而为底盘及整机的制作奠定基础。