蔬菜移栽机凸轮-连杆组合式取苗机构设计与试验

贾毕清,叶梦蝶,翟晓南,韩绿化,吕建强

(1.江苏联合职业技术学院 淮安生物工程分院,江苏 淮安 223001;2.江苏大学 a.机械工程学院;b.现代农业装备与技术教育部重点实验室,江苏 镇江 212013;3.淮阴工学院 机械与材料工程学院,江苏 淮安223003)

0 引言

近年来,蔬菜集约化育苗技术快速发展[1],年产商品苗达800亿株以上;但我国蔬菜苗移栽主要采用传统手工劳作方式,用工多,劳动强度大,导致生产效率低,不能及时、快速地实现种苗大面积田间定植,蔬菜生产成本居高不下。虽然已研发出吊杯式、导苗管式等各型半自动移栽机,解决了栽插作业,但仍需配备相当人力进行取苗、分苗、投苗等操作。当栽植频率较高且连续作业时,人工取苗等操作难以适应[2]。

取苗机构能代替人工劳动,实现穴盘苗自动夹取和释放,是蔬菜穴盘苗全自动移栽机研究热点之一,国内外学者对其进行了深入研究,并提出了多种形式的取苗方案[3-10]。Choi等人[3]设计了一种由固定滑道-连杆-滑块组合而成的取苗机构,驱动连杆推动滑块在特定滑道上移位,产生要求的工作轨迹。通过仿真分析该机构的运动和动力学特性,并经试验测试表明:使用苗龄23天的生菜苗在取苗频率为30株/分钟时,取苗成功率达到97%。崔巍等人[4]报道了一种齿轮-五杆取苗机构,运用仿真分析手段优化了工作轨迹和结构参数。俞亚新、赵雄、叶秉良等人[7, 9-10]围绕非圆齿轮行星系钵苗取苗机构进行了动力学分析与试验研究,为蔬菜移栽机的发展做出了重要贡献。我国蔬菜穴盘育苗广泛使用聚苯乙烯塑料盘,要求穴盘平直输送,需要取苗机构垂直穴盘进行取苗作业[11]。此外,穴盘苗是有生命的柔性体,采用机器取苗时应保证取苗时不伤苗、不伤钵[11],为机械定植提供极尽完整的钵体苗,旨在有效提高蔬菜苗后期的生长力。

本文基于我国蔬菜生产实践,设计一种凸轮-连杆组合式取苗机构,通过仿真分析验证了机构可行性,并进行样机试验,考察其工作效能。

1 取苗机构设计

旱地移栽机取苗机构的功能是从生长穴盘里自动夹取幼苗,转移并释放到栽植单元里,最后由栽植器栽入土壤里。为了产生合适的取苗轨迹,所设计的取苗机构需满足以下要求:

1)在提取幼苗时,取苗机构应驱动取苗末端执行器的夹取针垂直于穴孔接近苗钵。这样,夹取针能以最大深度刺入钵体,保证对苗钵最大的抓取量。

2)当取苗机构转移取出的幼苗时,从取苗点到投苗点的距离应大于穴盘平直输送的距离。

3)在释放幼苗时,取苗机构应移动幼苗呈直立状态,使幼苗能以最小的惯性落入到栽植单元里。

通过机构组合与创新,设计出满足垂直穴盘取苗、直立投苗轨迹要求的取苗机构,如图1所示。该机构由凸轮摆杆机构、双摇杆机构及摆杆滑块机构经Ⅰ型串联组合而成[12]。

1.驱动凸轮 2、4'、4.摆杆 3、5.连杆 6.滑块 7.L型滑道 8.取苗末端执行器

图1中,摆杆滑块机构为后置子机构,由L型滑道、摆杆、滑块和连杆等组成。L型滑道为曲线导轨,取苗段垂直于穴孔,是直线段构型,用于垂直穴盘取苗;投苗段直立于栽植单元正上方,也是直线段构型,用于调整投苗姿态;中间过渡段为连接圆弧,实现取苗与投苗光顺连通。凸轮摆杆机构为前置子机构,通过合理的凸轮轮廓曲线控制后置子机构的运动规律,实现取苗和投苗姿态按需调整、零速度工作的要求。中间子机构为双摇杆机构,将前置子机构的控制规律转换放大到后置子机构上,增加取苗到投苗移位距离,让出穴盘下落空间。

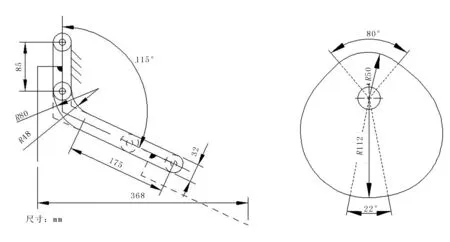

该取苗机构设计的关键在于构造L型滑道的轮廓形状,以形成J→K→L工作轨迹。考虑到滑道和滑块之间的热摩擦和磨损,1对连体的调心球轴承块作为滑块运行。由于采用夹取针插入钵体进行取苗,整个滑块在倾斜取苗段运动的尺寸应大于穴孔的高度,还应保证将幼苗从穴孔完整提取出来不碰到穴孔边缘。在设计中,取苗段滑道为90mm,2倍于我国常用穴盘穴孔的高度[11]。我国常用穴盘的外廓尺寸为280mm 宽 × 540mm 长,假设穴盘以65°倾斜平直输送,最大的水平进给跨度为118mm (280mm × cos65°) 和 228mm (540mm × cos65°),则从取苗到投苗设计的转移距离为368mm,满足穴盘平直输送要求。确定好取苗和投苗两个极限位置后,使用圆弧构型光顺连接,从而完成L型滑道的设计。同时,根据已定的取苗和投苗两个极限位置,考虑取苗机构的结构空间布局,能确定出四杆机构杆组的基本尺寸。在给出凸轮摆杆机构的顶点位置,相应地驱动凸轮的升程高度能确定。设计简单的谐波运动作为凸轮的推程和回程规律,这样没有任何加速度和冲击的突然变化。最后,使用SolidWorks凸轮插件设计出驱动凸轮的轮廓曲线。所设计的L型滑道和驱动凸轮的整体尺寸如图2所示。

图2 L型滑道和驱动凸轮的整体尺寸图Fig.2 The overall dimension drawing of the L-type slot and the driving cam

2 虚拟仿真分析

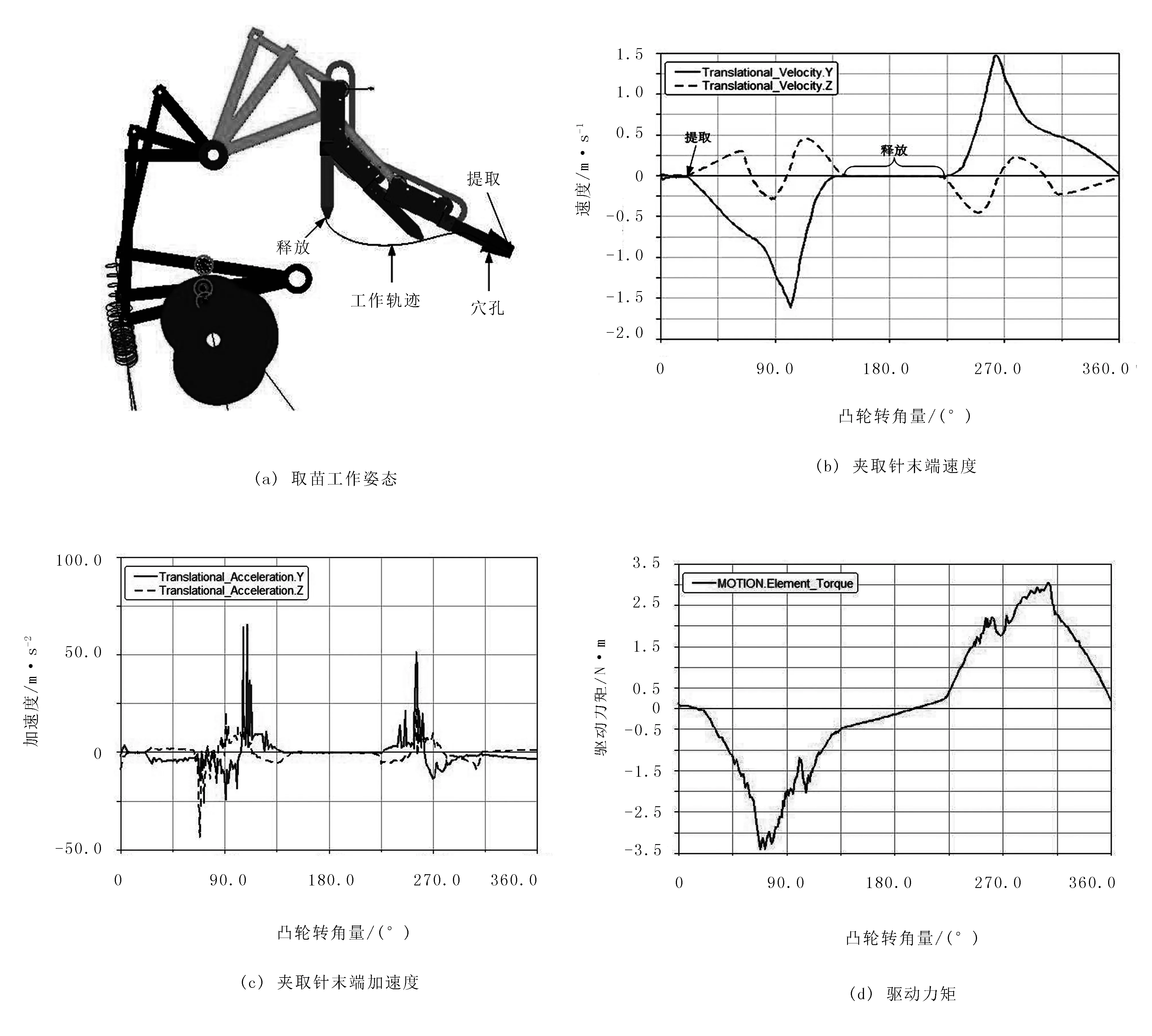

使用SolidWorks软件建立所设计取苗机构的三维装配模型,以中性文件格式Parasolid(.x-t)导入ADAMS中进行仿真分析。对仿真环境进行设置,根据后期加工制造的生产条件为零件添材料属性。同时,在运动杆件之间添加转动副、固定副等运动副和接近实际工作环境的摩擦因数。对于有接触运动的滑道和滑块,施加合理的接触力进行运动限位。设定驱动凸轮转速为40 r/min(等同于取苗频率),仿真步数为200 步/s,进行仿真计算。取苗机械仿真分析结果如图3所示。

图3 取苗机构仿真分析结果Fig.3 The virtual prototype analysis of the seedling pick-up device in motion

图3(a)记录了取苗机构3个工作姿态,整个取苗轨迹看似弯镰刀状。在镰刀头部,夹取针垂直于穴孔夹钵取苗,经镰刀柄部姿态变换后在尾部呈直立状态投苗。从幼苗提取到释放,工作轨迹平顺,再次取苗时夹取针沿相同的工作轨迹返回。

图3(b)和图3(c)显示了夹取针末端的运动速度和加速度变化曲线图。在40r/min工作频率下,最大取苗速度和加速度分别为1.61m/s 和65.57m/s2,而Choi等人[3]设计五杆取苗机构的峰值加速度达到440 m/s2,可以看出本文所设计的取苗机构表现出较好的运动特性。此外,在取苗点和投苗点运动速度和加速度均为零速度,能平稳夹钵取苗并释放。在机构设计中,构造了20°驱动凸轮转角量来夹钵和80°转角量来释放穴盘苗,这样幼苗能被稳健夹取和自由落体运动释放,保证了自动取苗和投苗质量。从幼苗提取到幼苗释放有120°凸轮转角量,而从幼苗释放到幼苗再次提取有140°凸轮转角量,于是该取苗机构的取苗工作行程与非工作行程时间比为0.86,表明该取苗机构能快速提取幼苗,慢速返回再次提取幼苗。

如图3(d)中,通过测量得到在40r/min工作频率下驱动凸轮峰值扭矩为3.40N·m。经一步仿真,在50r/min工作频率下驱动凸轮峰值扭矩为3.67 N·m。该驱动凸轮峰值扭矩的增大主要来自仿形滑槽直线段连接处的热摩擦,在实际应用中采用双沟球轴承作滑块滚子,并进行油润滑,能改善这一状况。

取苗机构驱动功率计算公式为

(1)

其中,P为功率(kW);T为扭矩(N·m);n为转速(r/min)。

经计算,该取苗机构在40 r/min和50 r/min工作频率下,所需要的峰值驱动功率分别为0.014kW和0.019kW。考虑工程因素,实际需要的驱动功率要大于理论设计,为取苗机构驱动动力分配提供了依据。整体来看,取苗机构的仿真分析显示该机构能较好地完成取苗和投苗工作要求,论证了机构方案的可行性。

3 取苗试验与结果

3.1 试验基本条件

根据所设计的取苗机构,试制试验样机,加装前期研发的T型开合槽型辅推机械式取苗末端执行器[13]到取苗滑块上,配置穴盘苗机电输送装置和控制系统,构建出自动取苗试验台,用于开展自动取苗试验研究,如图4所示。

1.取苗机构 2.控制器 3.取苗末端执行器 4.穴盘苗 5.栽植器 6.导苗筒 7.机架 8.张紧弹簧

以可移栽的番茄穴盘苗为自动取苗对象,育苗基质为江苏省淮安市中诺农业科技发展有限公司生产的精装通用型有机基质营养土,品种为“合作908”粉红番茄,使用浙江省盛世金农128孔穴盘育苗,育苗管理遵从我国农业行业标准《蔬菜穴盘育苗通则(NY/T2119-2012)》。试验时,穴盘苗两叶一心,钵体含水率为60%±2%。试验进行3次,每次试验用3盘苗,记录自动取苗过程中提取失败、根土破碎、伤苗、投苗失败等情况,统计分析成功取苗并投苗的比率。

3.2 试验结果

自动取苗试验结果如表1所示。从实际效果来看,当取苗频率为40株/min时,自动取苗和投苗的成功率最大值为92.35%,最小值为91.58%,平均值为92.03%,具有较好的取苗和投苗效果。

对取苗不成功的情况进行分析,可以看出:虽然采用标准化方式育苗,待夹取的穴盘里仍然存在空苗,3次取苗的穴盘里分别有18、14、16株空穴,且机械机构无法智能判断,空穴存在影响了自动取苗效率。为此,保证育苗质量,培育长势均匀的齐苗,是提高自动取苗效果的有力保障。使用柱塞顶出提取失败的穴盘苗,并对比察验根土破碎的苗钵,结果发现:提取失败及苗钵根土破坏较大等情况下穴盘苗钵体盘根不完全,所培育的穴盘苗根系未能紧密包裹基质体,造成了机械化取苗时夹碎钵体,或者取出的苗钵不完整。为了提高自动取苗的质量,要求待移栽的苗钵根系发达[11]。伤苗情况主要发生在幼苗提取过程中,当取苗机构驱动末端执行器沿直线段轨迹插入钵体夹取幼苗时,幼苗枝叶纠缠夹取针,夹取针对苗钵实施夹取作用就造成了断叶、断茎。对于大多数蔬菜穴盘苗而言,叶子掉了并不影响后期生长[3],但幼苗茎干折断不能成活,达不到育苗移栽的综合效益。当使用矮壮苗时,明显改善了取苗末端执行器夹钵提取时伤苗情况。在未成功投苗方面,试验发现部分番茄苗植株冠幅较大,自动释放时幼苗叶子会牵挂在夹取针上,难以依靠自重自由落体脱离,对所用取苗末端执行器需进一步优化设计。整体来看,对于机器自动取苗而言,提供根系发达的矮壮苗有利于夹取和释放作业[11]。

表1 取苗性能试验结果Table 1 Experimental performance results of picking up seedlings from the tray cells

取苗成功率:夹取、转移、释放过程中钵体完整且幼苗无损伤的穴盘苗占进给苗总数的百分比。

4 结论

根据我国穴盘育苗生产特点,设计了一种具有最短取苗路径的凸轮-连杆组合式取苗机构。该取苗机构为Ⅰ型串联组合式创新机构,工作轨迹如弯镰刀状,能垂直穴盘取苗,经姿态变换后带苗返回至投苗位置直立投苗。采用虚拟样机技术分析了取苗机构的运动规律,在取苗点和投苗点运动速度和加速度均为零速度,能平稳夹钵取苗并释放。研制了物理样机,进行自动取苗性能测试。结果表明:当取苗频率为40株/min时,自动取苗成功率平均值为92.03%,较好地满足了穴盘苗自动夹取和释放要求。