双行牵引式马铃薯挖掘机的设计与试验

吕金庆,孙 贺,兑 瀚,杨晓涵,刘志峰

(东北农业大学 工程学院,哈尔滨 150030)

0 引言

马铃薯营养价值和药用价值较高,素有“地下苹果”之称,同时因其耐旱、生长期较短、耐贫瘠及经济效益高等优点在我国广泛种植。随着马铃薯主粮化战略的推进,我国马铃薯种植面积逐年攀升,但单产水平增加仍然缓慢,主要原因是我国马铃薯收获机械化水平较低。马铃薯种植方式多样,部分地区以丘陵山地为主,土壤潮湿粘重,增加了机械收获难度,且挖掘机挖掘深度不合理、升运分离部件薯土分离效果差,制约了马铃薯机械化收获的发展[1]。

国外对马铃薯收获机械的研究较为完善,如波兰AKPIL公司生产的BULWA2系列马铃薯挖掘机,将挖掘出的马铃薯成条铺放于田间;德国GRIMME公司生产的GT-170型马铃薯联合收获机,能够一次性完成挖掘、分离、输送、清选和装运等多项作业,但其价格昂贵,适用于大规模种植区的收获作业,不符合我国的种植模式。国内具有代表性 的有哈尔滨沃尔科技有限公司研制的4U-2型马铃薯挖掘机、甘肃农业大学工学院研制的4UD-600型马铃薯挖掘机等,但其普遍存在收获过程中作业阻力较大、明薯率较低及伤薯率较高等问题。针对以上问题,本文设计了一种作业性能良好、收获质量高的牵引式马铃薯挖掘机[2-3]。

本文对挖掘铲和升运分离装置等关键部件进行分析,并通过田间试验验证该挖掘机的收获作业性能,结果表明各项指标均优于马铃薯收获的国家标准。

1 整机结构、工作原理及主要技术参数

1.1 整机结构

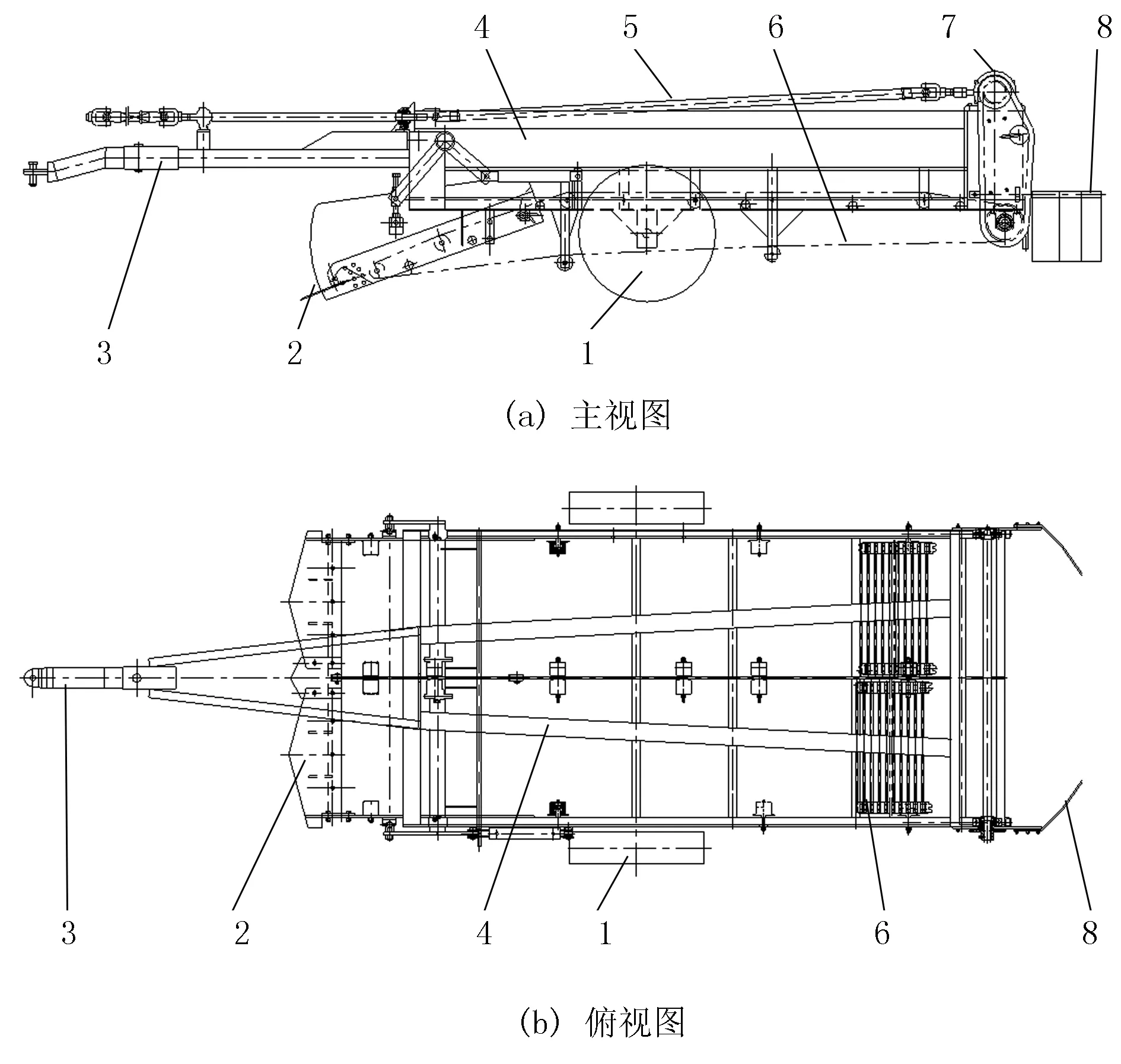

该机具的行走方式为牵引式,整机是由牵引架、机架、挖掘铲、限深轮、升运链分离筛、传动系统、万向节系统和纵向集条器等部分组成,能够一次性完成两行马铃薯的收获作业,如图1所示。其相邻挖掘铲之间的距离为900mm,升运链式分离装置的杆条间隙为41mm,能有效将薯土进行分离,减小杂草缠绕,降低埋薯率。

1.限深轮 2.挖掘铲 3.牵引架 4.机架 5.万向节 6.升运链分离筛 7.传动系统 8.纵向集条器

1.2 工作原理及主要技术参数

1.2.1 工作原理

整机在作业之前应先进行杀秧工作,将马铃薯秧蔓除去。工作时,调整好挖掘铲的挖掘角度,拖拉机带动挖掘机前进;限深轮的主要作用是限制挖掘铲的挖掘深度,随着机具的前进,挖掘铲切入土壤将薯土混合物掘起,随后沿挖掘铲上行至升运链;由于抖动器的抖动作用,土块被抖碎,在输送过程中将抖碎的土块与杂草、残余茎秆一起通过升运链间隙落到地面;马铃薯薯块输送至升运链末端时,在纵向集条器导向作用下成条铺放在挖掘机后侧的地面上,最后通过人工捡拾完成马铃薯的收获作业。

1.2.2 机具主要技术参数

本文设计的牵引式马铃薯挖掘机的结构设计符合马铃薯收获的农艺技术要求,主要适用于砂壤土条件下的收获作业。整机结构简单,挖掘铲角度可调且调节方便,能有效减小挖掘铲的挖掘阻力,提高了收获效率和机具作业的稳定性。该牵引式挖掘机的主要技术参数如表1所示。

表1 牵引式挖掘机的主要技术参数Table 1 Main technical parameters of traction potato excavator

2 关键部件的设计

2.1 挖掘铲的设计

挖掘铲[4-8]的主要作用是将结薯土层掘起,减小携带的泥土量,捡拾块茎,并尽可能地松碎土壤,使薯土混合物沿着铲面上升到后面的升运链分离装置上。由于我国马铃薯种植方式多样,土壤的湿度和土壤类型不尽相同,因此挖掘铲的设计需满足以下要求:

1)在挖掘过程中克服各种阻力消耗的能量较少,保证挖掘深度,防止损伤薯块,同时应尽量防止杂草缠绕和壅土现象发生;

2)将所有的薯块挖出,保证较高的挖净率;

3)尽可能松碎土壤,将薯土混合物完整的输送到分离装置上。

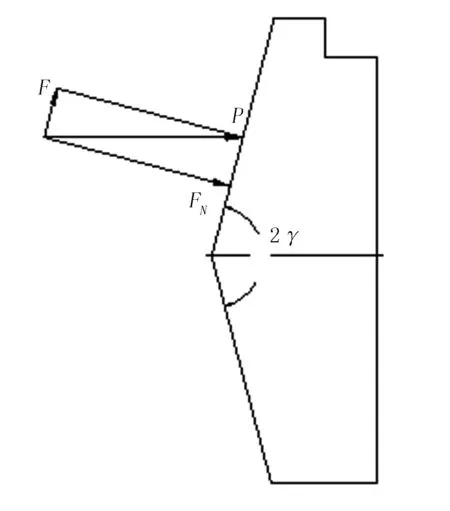

2.1.1 挖掘铲铲刃斜角的确定

铲刃斜角是挖掘铲重要的设计参数,为保证铲刃的自动清理功能,需满足挖掘土壤产生的滑切力大于铲面方向摩擦力的作用,对挖掘铲进行受力分析如图2所示。

图2 挖掘铲的受力分析图Fig.2 Force analysis of digging blade

根据力平衡关系得

(1)

(2)

(3)

式中P—挖掘铲对薯土混合物产生的阻力(N);

γ—铲刃斜角(°);

μ—土壤对铲的摩擦因数;

φ—土壤对铲刃的摩擦角。

铲刃斜角的大小与土壤、杂草沿着铲刃方向的滑切速度、铲尖长度有关,关系式为

(4)

式中vt—土壤、杂草沿着铲刃方向的滑切速度(m/s);

vm—挖掘机机组的前进速度(m/s);

L′—挖掘铲的铲尖长度(mm);

B—挖掘铲的宽度(mm)。

由公式(4)可知:挖掘铲的铲刃斜角与土壤、杂草的滑切速度成反比关系,随着铲刃斜角的增大,滑切速度逐渐减小,挖掘铲自动清理功能减弱;铲尖长度与铲刃斜角成反比关系,随着铲刃斜角的增大,铲尖长度逐渐变小。综上所述,当选取较小的铲刃斜角γ时,滑切速度较大,挖掘铲防缠草能力较强,同时铲尖长度L’增加,减小挖掘铲的入土阻力作用。一般土壤对铲刃的摩擦角为30°~36°,最终确定本设计挖掘铲的铲刃斜角γ为75°。

2.1.2 挖掘铲面倾角的确定

挖掘铲在进行挖掘作业的过程中,需保证薯土混合物能够沿着铲面上升到升运链分离装置中,避免发生回落现象。薯土混合物在铲面上的受力分析如图3所示。

图3 薯土混合物在挖掘铲上的受力分析简图Fig.3 Force diagram of potato and soil on the surface of shovel

根据图3所示的受力分析,得到平衡方程为

(5)

式中α—挖掘铲的铲面倾角(°);

G—薯土混合物受到的重力(N);

m—薯土混合物的质量(kg);

g—薯土混合物的重力加速度(m/s2);

Ff—铲刃作用于土薯混合物上的摩擦力(N);

FN—阻力P在垂直于挖掘铲铲面上的分力(N)。

由式(5)可知,挖掘铲的铲面倾角为

(6)

由式(6)可知:铲面倾角的大小与挖掘铲对薯土混合物产生的阻力和薯土混合物的重力有关。若铲面倾角大于式(6)的值,则铲面将会有壅土现象发生,使薯土混合物从铲侧滚落。为保证挖掘铲将土垡切开,并使土薯混合物输送到一定高度,最终确定铲面倾角为22°。

2.1.3 挖掘铲长度的确定

正确的挖掘铲长度能够增加薯块挖净率,减小牵引阻力,提高挖掘机的作业效率。挖掘铲对土壤的作用分为两个阶段:①挖掘马铃薯薯块;②输送薯土混合物至升运链分离装置中。对挖掘铲铲面进行分析,利用动能守恒定律和相关几何知识求得铲面长度,如图4所示。

图4 挖掘铲长度分析Fig.4 Length analysis of digging shovel

挖掘铲的第1阶段是将薯土混合物掘起的过程(即土块从挖掘铲的铲尖点A运动到铲面上B点的过程),该过程的长度为L1。根据几何关系,确定挖掘阶段的长度为

(7)

式中L1—挖掘铲挖掘阶段长度(mm);

h1—挖掘铲的挖掘深度(mm)。

挖掘铲的第2阶段主要作用是将薯土混合物输送式铲末端直至升运链分离装置上,即从铲面上的B点运动至铲末端C点的过程,该阶段的长度为L2。薯土混合物上升至h的过程中主要是动能转化为势能的过程,克服摩擦力做功,则应用动能定理确定该阶段的长度为

(8)

式中EB—薯土混合物在B点的动能(J);

vm—机具前进速度(m/s)。

当薯土混合物从B点继续上升时,薯土混合物开始向铲面方向堆积,上升至末端C点时,动能完全转化为势能和克服摩擦力所用的能量。由图4可知

(9)

式中Gf—摩擦力所做的功(J);

GG—克服重力所做的功(J);

L2—挖掘铲输送阶段长度(mm)。

根据动能定理,由式(8)和式(9)得到薯土混合物在B点到C点的能量平衡方程为

(10)

由式(7)~式(10)可知:挖掘铲的长度为

(11)

式中L—挖掘铲长度(mm);

L1+L2—挖掘铲长度(mm)。

由式(11)可知,挖掘铲长度与挖掘深度、铲面倾角和机具前进速度有关。为减小摩擦力做功,在保证挖掘铲将薯土混合物提升有效高度前提下,应尽量减小挖掘铲的铲面长度。根据马铃薯收获农艺要求,挖掘深度应在150~300 mm之间,本研究机具的前进速度为0.6~1.7m/s,最终确定挖掘铲的长度L=300mm。

2.2 分离装置的设计

分离装置[9-11]的作用是把挖掘铲输送过来的薯土、杂草和茎叶混合物中分离出马铃薯薯块。分离装置要求分离掉70%~80%的土壤及其杂物,对分离装置的设计要求如下:

1)升运链分离装置对马铃薯块根的机械损伤较小,相邻杆条之间间距设置合理,防止杂草缠绕和壅土现象发生;

2)有效地破碎土壤,将杂物分离,减小机具的故障率;

3)分离装置在运动过程中输送通畅,减少卡条现象发生。

综合以上因素,设计如图5所示的分离装置。

1.升运链张紧轮 2.抖动轮 3.升运链 4.升运链驱动轮

采用带杆式升运链作为分离装置主要由主动链轮、从动链轮、抖动轮和升运链等部分组成。在运动过程中,主动链轮带动从动链轮传动,实现马铃薯的输送作用;抖动轮的转动使得土块和杂草等从升运链的间隙落到地面,实现马铃薯薯块与其他杂物的清选分离作用;薯块则被继续输送,直至通过集条器导向作用整齐的铺放在地面上。

2.2.1 杆条间隙的确定

杆条链中的杆条间隙是其重要结构参数,杆条间隙的大小对升运分离装置的分离性能有着重要的影响。杆条间隙过小,在土薯分离过程中土壤容易粘着,使分离装置的分离能力下降;杆条间隙过大,马铃薯在升运分离的过程中很可能从杆条的间隙中掉落。结合马铃薯物理特征及试验过程分析,取杆条间距L3=41mm,杆条直径d=12mm,最终计算得杆条间隙a=29mm。杆条链的结构及参数如图6所示。

图6 杆条结构Fig.6 Bar structure chart

2.2.2 杆条配置结构

为了使马铃薯挖掘机能够适应粘重土壤条件作业,升运链分离装置杆条的配置采用直-弯-弯-直杆的最小结构单元。土壤在升运链上的过筛效率与其有效过筛面积有关,即与升运链之间的杆条间隙总面积有关。全直杆条配置模式下3个最小结构单元的杆条间隙面积S1为

S1=3a·D

(12)

其中,a为杆条间隙(mm);D为升运链杆条的工作幅宽(mm)。

取本文所设计的杆条配置模式下最小结构单元,如图7所示。杆条间隙面积S2为

(13)

其中,h0为升运链弯杆条凹槽深度(mm)。

图7 直-弯-弯-直杆条配置图Fig.7 Straight - bend - bend - straight rod configuration diagram

代数计算得

S2=(1+7.7%)S1

(14)

根据公式(14)可知:该杆条配置模式下杆条增大了空间排列,增大了有效筛分面积,从而提高了升运链的过筛效率,增强了分离筛分效果,使升运链分离装置可适应黏重土壤条件作业。

3 田间试验

3.1 试验条件

2017年9月在黑龙江省农业科学院试验基地(黑黏土)进行该牵引式马铃薯挖掘机的田间试验。试验基地为旱地垄播,试验区的垄长长度大于500m,垄距为800mm,垄高为280mm,垄播株距为200mm,收获的马铃薯品种为大西洋、克新19,试验田的结薯深度为150~300mm。机具的田间作业情况如图8所示。

图8 田间试验Fig.8 Field experiment

3.2 试验方法和试验指标

根据国家行业标准《NY-T 648-2002 马铃薯收获机质量评价技术规范》规定的试验方法[12],在旱地垄播类马铃薯种植田间进行收获试验,验证设计的牵引式马铃薯挖掘机的作业性能,分别测定该马铃薯挖掘机的明薯率、伤薯率和工作可靠性,验证机具的作业性能。

在样机试验过程中,明薯率是指在1个行程结束后收集到的明放和露出地面的薯块占总体质量的比值;伤薯率是指从明薯、埋薯和漏挖薯中收集所有的伤薯的质量占总体质量的比值;可靠性是指生产考核期间的班次作业时间占机具在生产考核期间每班次的故障排除时间与生产考核期间的班次作业时间的总和的比值。

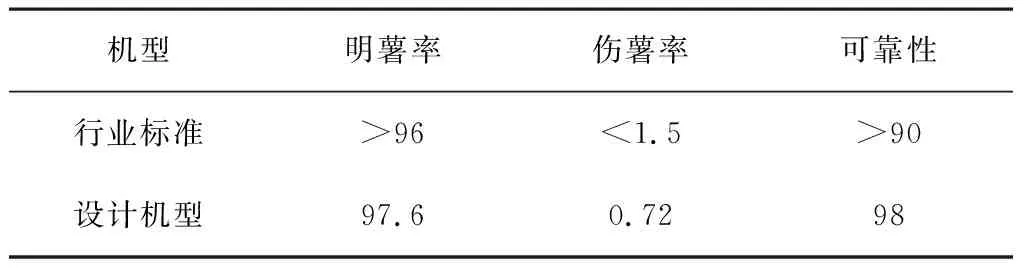

3.3 试验结果与分析

试验结果如表2所示。

表2 牵引式马铃薯挖掘机性能试验结果Table 2 Test result of traction potato excavator %

由表2可知:各项指标均符合马铃薯收获作业要求,同时该机的工作稳定性较好,工作效率高,整机结构简单,将马铃薯整齐铺放在拖拉机后侧,便于人工捡拾。

4 结论

1)牵引式马铃薯挖掘机结构、挖掘铲和升运链式分离装置结构设计合理,有效减小了挖掘阻力,达到了较好的薯土分离效果。该机能够一次性完成挖掘、输送、清选分离和成条铺放等作业。

2)田间试验表明:牵引式马铃薯挖掘机的明薯率、伤薯率和作业稳定性均优于国家马铃薯收获的行业标准,收获质量和效率较高。