油菜联合收获脱粒损失试验研究

汤 庆,吴崇友,王 刚,伍德林,金 梅,江 涛

(1.农业部南京农业机械化研究所,南京 210014;2.安徽农业大学,合肥 230036)

0 引言

我国是油菜生产大国,常年种植面积在700万hm2左右[1],种植区域分布广泛,各地自然条件差别大,种植制度多样,多种作物轮作,收获时高温高湿等特殊条件给机械化收获带来复杂性和艰巨性。现有的油菜联合收获机大多是以全喂入式稻麦联合收割机为基础改装而成,收获损失率偏高,严重影响油菜机械化收获的推广。

脱粒损失在整机收获损失中占很大比重,而且脱粒装置是油菜联合收割机的核心部件,不仅在很大程度上决定了机器的脱粒质量和生产率,而且对分离清选等也有很大的影响。目前,全喂入油菜联合收获机多采用轴流滚筒式脱粒装置,对作物的脱粒时间比较长更有利于脱粒,但脱粒损失往往由于脱粒装置各项参数没有良好的配合使得脱粒损失偏高。国内外针对脱粒装置进行了大量的研究[2-12],取得了很多研究成果。

本文在研发的移动式脱粒清选试验台上进行了田间试验,以喂入量、脱粒间隙、滚筒转速和脱粒元件形式4个因子为影响因素,以脱粒损失率为评价指标进行正交试验。以确定油菜联合收获机脱粒分离装置的最佳工作参数。

1 脱粒原理与试验装置

1.1 脱粒原理

脱粒装置是油菜联合收割机的核心部分,由高速旋转的滚筒和固定的凹板组成。本试验用的移动式脱粒清选试验台采用的脱粒滚筒为切向喂入横轴流双滚筒结构,如图1所示。

图1 切向喂入横轴流双滚筒结构示意图Fig.1 The Structure of transverse axial flow threshing cylinder for tangential feeding

两个滚筒横向前后布置,物料从前滚筒一端切向喂入轴向流动,到另一端物料进入后滚筒后在轴向朝另一端流动;在此过程中,物料与布置在底部的凹板和滚筒上的脱粒元件击打、揉搓相互作用,使籽粒混合着杂物从凹板漏到清选系统进行清选,而杂余秸秆从端部切向排出通过粉碎抛洒装置进行还田。

这种脱粒装置优点是采用轴流滚筒形式脱粒行程长,物料打击作用时间长,脱粒彻底;而通过横轴流布置可以节省空间,使整机配置合理,收获灵活性更好,可有效提高作业效率和减少损失率。

1.2 试验装置

移动式脱粒清选试验台结构示意图如图2所示。该试验台本体包括机架、前端割台、位于机架下方的行走底盘,以及设置在机架上方的脱粒滚筒、拨草轮、碎草装置、清选机构、控制柜、监测系统和无线通信设备。该试验台通过履带式油菜收割机改造而来,可实现田间移动试验,还可作为实验室的固定试验台;在关键转动部件上加装有转速扭矩传感器,清选室设有风速传感器可实现三维风场测量;为便于田间的数据监测显示采用无线传输方式,实时监测的数据可以无线传输到计算机终端进行实时显示、记录,同时可以对数据进行处理。

1.割台 2.行走底盘 3.前脱粒滚筒 4.风机 5.振动筛 6.风速传感器 7.后脱粒滚筒 8.拨草轮 9.无线发射器 10.信号线 11.控制柜 12.碎草装置 13.无线接收器 14.三角架 15.信号线 16.计算机终端

2 试验条件与方法

2.1 试验条件

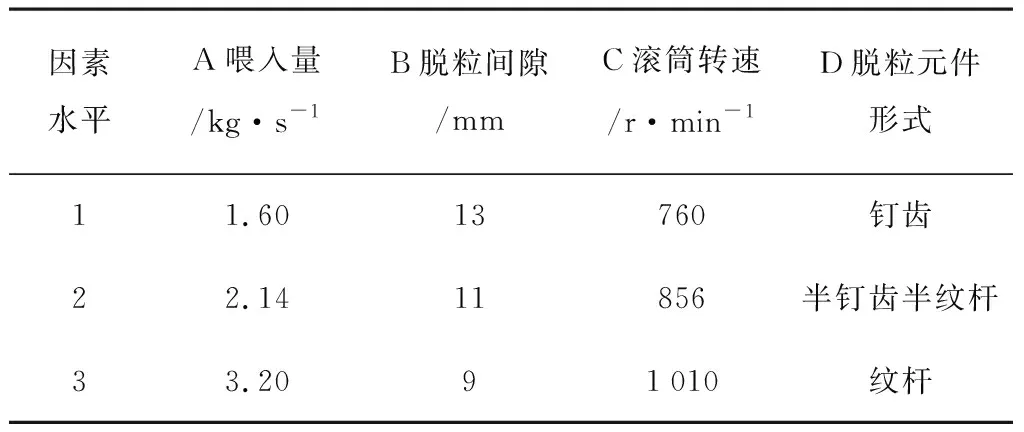

试验在弶港油菜试验田进行,油菜成熟一致性较好,成熟期为蜡熟期,经检测其油菜籽粒含水率25.45%,产量186kg/667m2。选取喂入量、脱粒间隙、滚筒转速和脱粒元件形式4个因子为试验因素,因素水平表如表1所示。试验通过调整前进速度来调整喂入量,通过调整脱粒分离装置的参数、更换不同的脱粒分离部件可以模拟各种工况,检验其脱粒分离性能。

表1 因素水平表Table 1 The factors and levels graph

2.2 试验方法

采用正交试验方法进行试验,试验指标为脱粒损失率。试验参照《农业机械试验条件 测定方法的一般规定》(GB/T5262-2008)和《收获机械 联合收割机 试验方法》(GB/T8097-2008)的要求进行。

3 试验结果与分析

3.1 试验结果

四因素三水平正交试验安排与结果如表2所示。由表2可知:脱粒滚筒脱粒损失的平均值为0.29%;但无论哪种组合形式,滚筒脱粒装置的损失率都在0.51%之下,完全符合国家标准。

表2 正交试验结果表Table 2 Orthogonal experiment table

3.2 极差分析

采用Design-Expert数据处理软件对脱粒滚筒的脱粒损失进行极差分析,结果如表3所示。从表3中可以得到:在该试验范围内,脱粒间隙和喂入量对油菜脱粒滚筒的脱粒损失有显著影响。影响脱粒损失的因素主次顺序为:脱粒间隙>喂入量>脱粒元件型式>滚筒转速(B> A> D> C)。由K值可知:最优组合为B3A3D2C3。即最优参数组合形式如下:脱粒间隙9mm,喂入量3.2kg/s,脱粒元件型式为半钉齿半纹杆,滚筒转速1 010r/min。

表3 极差计算表Table 3 Range calculation table

3.3 方差分析

对脱粒滚筒的脱粒损失进行方差分析,结果如表4所示。通过显著性检验可知:因素B(脱粒间隙)高度显著,因素A(喂入量)显著,因素C(滚筒转速)、D(脱粒元件型式)一般显著,因素主次因素为B> A> D> C。

表4 方差分析表Table 4 Variance analysis table

续表

4 结论

1)脱粒滚筒脱粒损失的平均值为0.29%;但无论哪种组合形式,滚筒脱粒装置的损失率都在0.51%之下,完全符合国家标准。

2)在该试验范围内,脱粒间隙和喂入量对油菜脱粒滚筒的脱粒损失有显著影响。影响脱粒损失的因素主次顺序为:脱粒间隙>喂入量>脱粒元件型式 > 滚筒转速。

3)最优组合为:喂入量3.2 kg/s,脱粒间隙9mm,滚筒转速1 010r/min,脱粒元件为半钉齿半纹杆。