基于HB6230实心铆钉模型的钉头划伤分析

杨亚洲

(中国直升机设计研究所,江西 景德镇 333000)

1 引 言

由于技术条件的制约以及维护性方面的需要,铆接仍然是航空领域结构连接最常用的紧固方式[1]。除由于铆接质量本身而产生的故障外,铆钉钉头划伤也是飞机制造过程中常见的生产故障。针对较严重且空间开敞位置的钉头划伤问题,生产中往往直接更换新铆钉。然而,对于某些特殊部位的飞机结构,更换铆钉需要付出较大的经济与时间代价,且在分解故障铆钉的过程中容易损伤原钉孔,进而引起其他故障。对于轻微的钉头划伤,生产中会采用打磨的方式去除划痕。因此,研究不同划伤量对铆钉钉头强度的影响具有重要的工程实际意义。

目前,国内外对划伤问题的研究更多集中在材料层面及划伤表面形貌等方面,对实际结构的划伤研究较少。文献[2]建立了MDYB-3的有机玻璃划伤模型,给出了玻璃划伤剩余强度准则和划伤容限计算方法。文献[3]利用扫描电镜研究了690TT合金的划伤表面形貌。文献[4]采用有限元和试验方法研究了不同划伤量对复合材料层合板在拉伸载荷作用下的影响。文献[5]研究了不同划伤量对690合金腐蚀行为的影响。

本文基于HB6230实心铆钉建立了3种划伤深度、3种划伤角度,共计9种铆钉钉头划伤模型,采用有限元方法计算分析不同深度和角度的划伤模型在相同拉伸载荷作用下的钉头应力水平。

2 划伤模型的建立

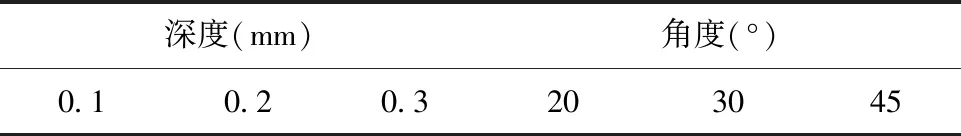

划伤的实际形态多种多样,但其截面形状可大致由深度h、角度α、曲率半径ρ描述[6]。受制于测量手段,目前仍难以给出实际划伤的具体参数值。由于铆钉自身尺寸较小,本文建模时假设划伤是尖锐的(ρ=0),具体划伤参数见表1。

表1 划伤参数

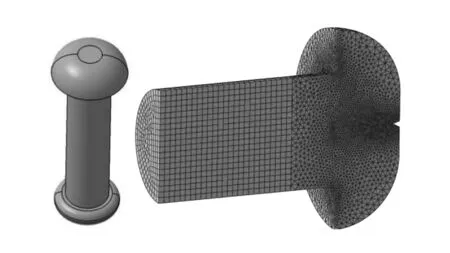

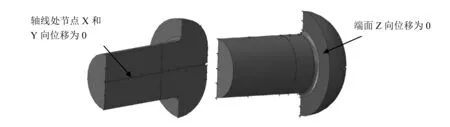

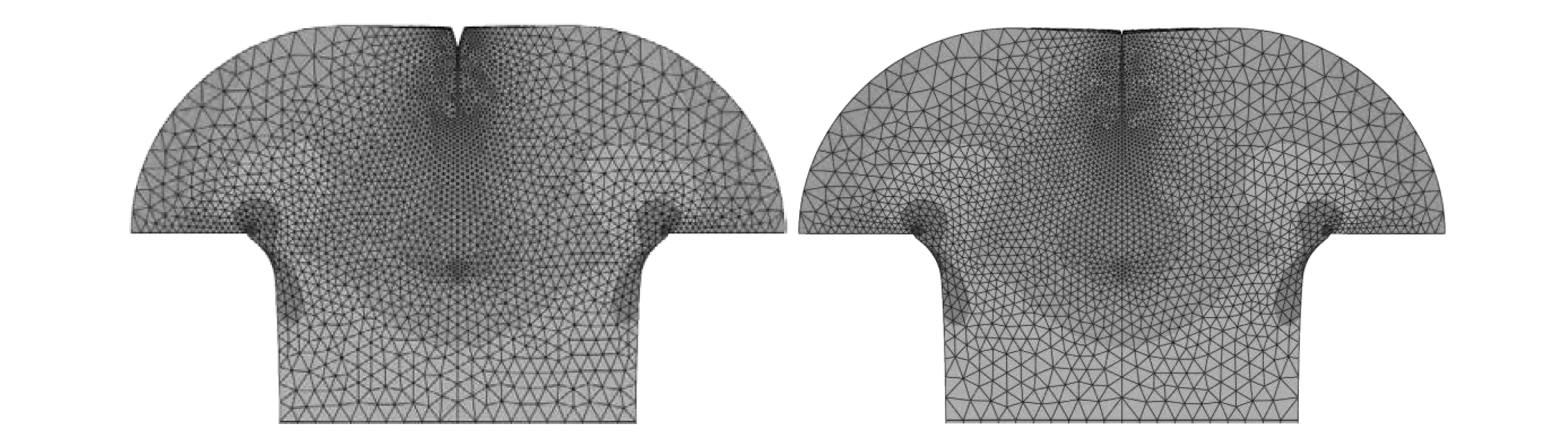

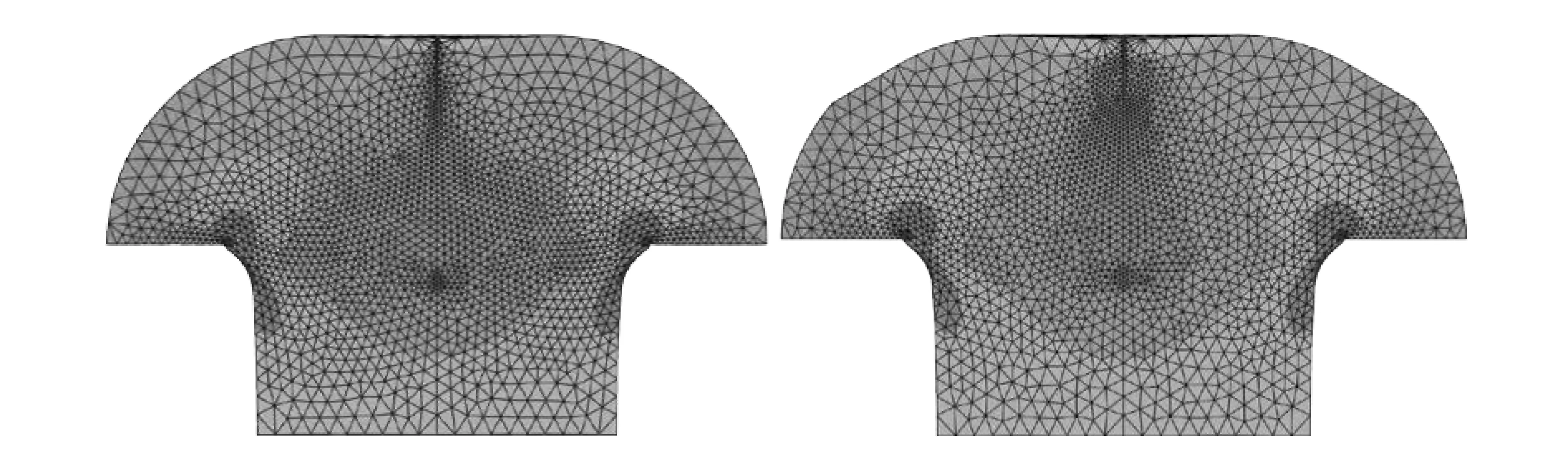

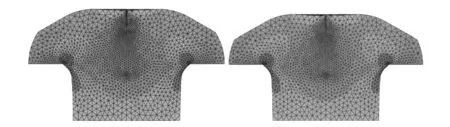

本文在HB6230实心铆钉模型基础上建立钉头划伤模型,其中划伤位置设置在铆钉钉头中央,材料参数为:弹性模量(E)70GPa,泊松比(υ)0.33。为减少计算量,仅截取钉头部分并采用二分之一模型。模型如图1所示,钉杆部分主要采用结构网格,钉头及部分钉杆区域采用非结构网格,并在钉头R角和划伤区域进行网格加密。

图1 实心铆钉模型(左)及对应网格模型(右)

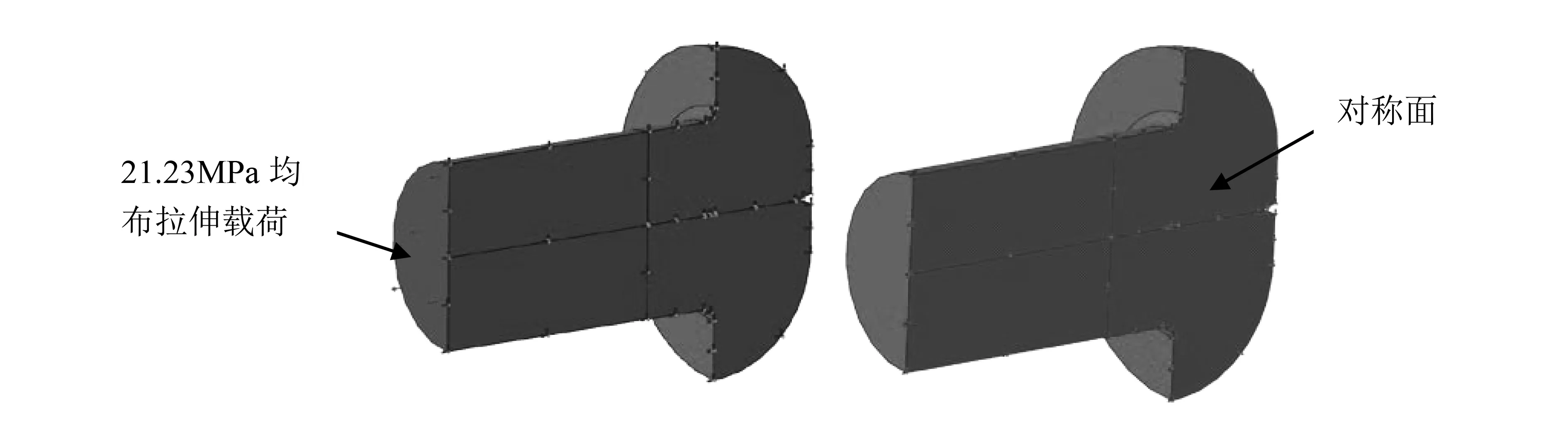

载荷和边界条件如图2所示,沿钉杆轴线方向施加21.23MPa的均布拉伸载荷,模型对称面采用对称边界条件,轴线上的节点限制X和Y方向的位移,钉头端面限制Z向位移。

(a)载荷 (b)对称面边界条件

(c)轴线处边界条件 (d)钉头端面边界条件图2 载荷和边界条件

3 计算结果分析

使用ABAQUS软件对9种划伤模型进行计算,并提取钉头非结构网格区域轴线处的Mises应力进行分析。由于有限元细节模型很难精确计算,本文设置了无划伤的对照模型,采用对比的方法分析计算结果。

各模型应力云图采用统一的应力数值范围,如图3所示。从云图中可以看出,高应力区域集中在钉杆与钉头的R角位置。无划伤的铆钉钉头端部中央位置存在一块应力水平比周边区域高的区域。分析可知,铆钉在轴向拉伸载荷作用下,钉头端部材料将向中心挤压,进而提高了中心区域的应力水平。而带划伤的模型由于划伤的存在,钉头端部中央划伤区域材料变形限制得到释放,该区域应力水平降低,但划伤尖端附近由于应力集中及材料变形限制的存在,该区域应力水平有所提高,且区域范围随划伤深度增加而扩大。

(a)对照模型 (b)0.1-20°

(c)0.1-30° (d)0.1-45°

(e)0.2-20° (f)0.2-30°

(g)0.2-45° (h)0.3-20°

(i)0.3-30° (j)0.3-45°图3 划伤模型Mises应力云图

图4为提取的钉头轴线处的Mises应力数值,其中横轴为模型轴线坐标,正方向为钉杆到钉头端部方向。结果表明,划伤深度与角度对划伤附近的应力水平均有一定影响。图中方框内数据表明,划伤使得钉头轴线区域应力水平降低,且下降程度与划伤深度正相关而与划伤角度无关。划伤尖端附近应力水平明显提高,且划伤尖端位置均是45°划伤对应的应力水平最高。

图4 钉头轴线处Mises应力数值

4 对打磨去除划伤方式的评估

实际生产中,对于轻微的划伤,为避免分解铆钉可能带来的时间与经济方面的代价,会采用打磨的方式去除划痕。本文在划伤模型的基础上,假设钉头被均匀打磨,建立了去除划伤后的铆钉钉头打磨模型,采用有限元分析方法计算打磨模型在拉伸载荷作用下的应力水平。

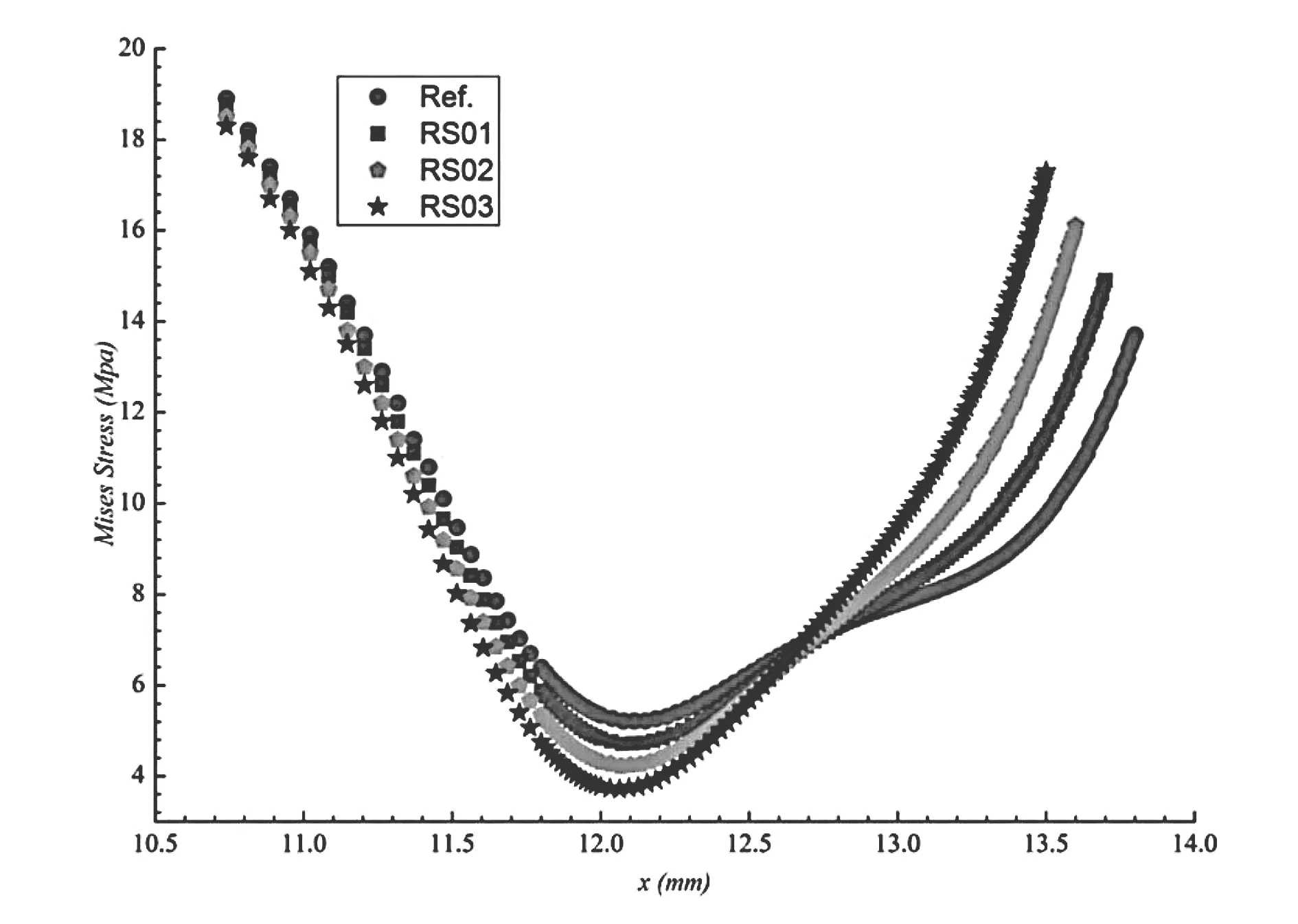

图5为3种划伤深度对应的打磨模型及对照模型的应力云图(采用统一的应力数值范围显示),可以看出,随着打磨深度的增加,钉头端部中央较高应力水平区域的范围在不断扩大。图6为钉头非结构网格区域轴线处的Mises应力数值,可以看出,打磨处理方式使得钉头区域应力水平在x方向上先降低后增加,且随着打磨深度的增加,这种现象愈发明显。打磨模型钉头端部应力增幅如表2所示,从端部应力增幅来看,0.1mm深度的划伤在打磨处理后,端部应力增幅小于10%。

(a)对照模型 (b)RS01(打磨0.1mm)

(c)RS02(打磨0.2mm) (d)RS03(打磨0.3mm)图5 打磨模型Mises应力云图

图6 钉头轴线处Mises应力数值

表2 打磨模型钉头端部应力增幅

5 结 论

本文建立了实心铆钉钉头划伤模型及相应的打磨模型,通过模型计算结果之间的对比,可以得出以下结论:

(1)划伤深度与角度对划伤尖端附近区域均有较大影响,而在离划伤尖端较远的区域,划伤使得钉头轴线上应力水平有所降低,下降程度与划伤深度正相关而与划伤角度无关;

(2)0.1mm深度的划伤在打磨处理后,铆钉钉头端部应力增幅小于10%。