基于石英灯辐射加热的型材压损试验系统研制及应用

吴彦增,孙晓娜,王成亮,李丽远,武小峰

(北京强度环境研究所,北京 100076)

1 引 言

随着高超声速飞行器事业的发展,气动加热引起的结构热屈曲问题日益凸显[1-3]。飞行器机身机翼等结构多为加筋壁板结构,热/机械载荷联合作用环境对结构的稳定性能提出了更高的要求[4,5]。对于加筋壁板结构,加筋部位多为T型、J型或Z型等型材结构,其压损强度与壁板结构的承载能力密切相关[6-8]。在“积木式”的设计验证试验中,型材压损试验属于元件级别试验,主要为结构设计分析提供基本数据[9]。

加热技术是结构热试验中的关键技术之一,以石英灯为代表的加热设备具有热惯性小、热效率高等优点,易于电控,非常适用于模拟时序加热要求;同时,其体积小、功率大,可以组装成不同的尺寸和形状,既适用于大型全尺寸结构热试验,也适用于小型构件热试验,对于外形及结构复杂的试验,也有较好的适应能力[10]。

本文针对热环境下的型材压损试验需求,基于石英灯辐射加热和MTS试验机机械加载,研制了一套可快速加热的型材压损试验系统,重点解决了加热器设计、加载夹具设计、试验机热防护、力热载荷施加及应变采集等技术难题。本试验系统的建立,为开展热环境下型材压损性能研究提供了重要的技术保障。

2 系统构成

型材压损热屈曲试验系统主要由加热、加载和测量3个系统组成,主要设备有试验机、加载工装、加热器、应变片、温度传感器(热电偶)及数据采集和控制设备等。试验系统搭建如图1所示。

图1 热环境下型材压损试验系统

2.1 力加载系统

型材压损试验,主要通过对型材两端施加压缩载荷,通过观察其不同部位的应变随载荷的变化规律,反推其临界屈曲载荷和压损破坏载荷,以实现对型材稳定性能的测试。

在型材压损试验中,对加载的对中性具有较高的要求。因此,本型材压损试验系统采用MTS试验机进行力加载,通过加载杆连接直径为100mm的压缩圆盘对型材试验件进行压缩,如图2所示。加载杆与压缩圆盘加载面之间满足垂直度要求,上下加载杆之间保证对中性。此外,在加载圆盘的圆心处做了十字标记,以保证加载中心与试验件形心坐标一致。

图2 力热加载系统

已有研究显示,型材试验件上下表面平整度对于型材的压损破坏载荷影响较小,但对型材中间变形破坏过程具有影响[11]。因此,试验调试阶段,在型材上下端面局部采用铝箔纸进行表面平整度调节,以保证力加载的均匀性。

2.2 热加载系统

石英灯辐射加热设备可根据结构外形和加热功率要求设计相应的加热器。对于型材试验件,为保证试验件均匀受热,以石英灯加热元件为主体,将加热器设计成圆筒形,如图3所示,石英灯辐射加热区域尺寸大于试验件的尺寸,以减少温度的边界效应。同时,为减少热量损失以及保护试验机上下夹头和传感器,在圆筒形加热器的上下两端加盖不锈钢盖板。

图3 加热器示意图

本试验所用试验机设计正常工作温度为室温,在高温环境下易导致试验机工作异常,故需对试验机采取热防护措施。在试验机上下夹头、加载立柱、液压油管等处分别用石棉布进行隔热处理,并在外部使用铝箔纸进行包裹,以保证试验机加载系统的正常运行。

2.3 测量控制系统

型材压损试验测量控制系统主要包括测量系统和控制系统两部分。

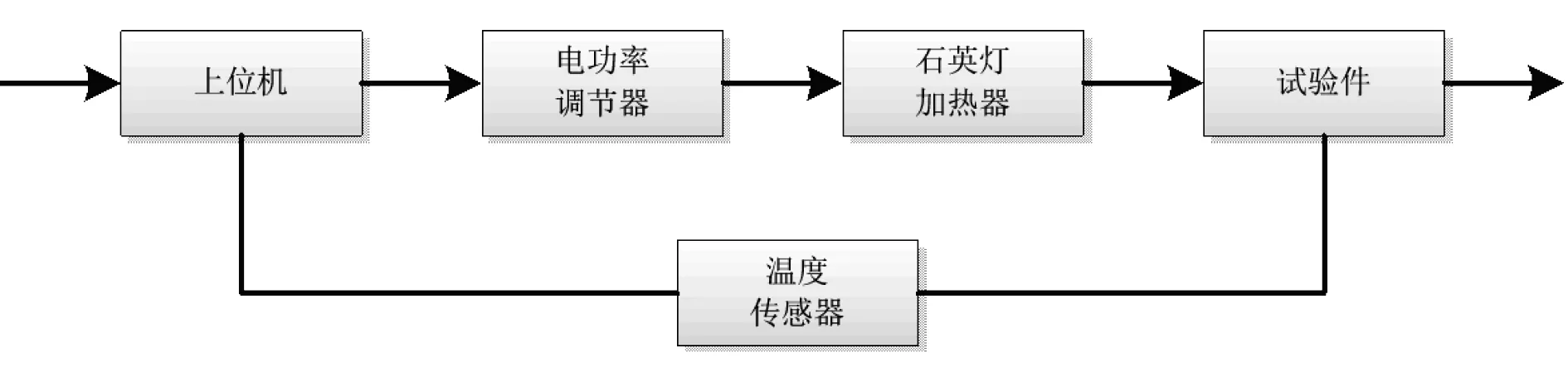

控制系统的控制参量为载荷、位移及温度,其中,载荷与位移参量通过MTS试验机控制系统进行实时控制;温度参量通过热加载系统采用闭环或开环控制,闭环控制原理如图4所示。将温度传感器实时监测的试验件表面温度作为反馈信号,与上位机的设定值进行比对,通过可控硅驱动电源对加热器中的石英灯阵列的电功率进行调节,从而实现温度的实时控制。

图4 加热控制系统示意图

测量系统的测量参量为载荷、位移、温度和应变。其中,载荷、位移参量通过MTS试验机上相应的传感器进行实时采集,温度参量通过焊接在试验件不同部位的K型热电偶来反馈试验件各部位的实时温度信息,应变参量通过粘贴或焊接在试验件表面的高温应变片进行测量,温度和应变数据通过德国IMC公司的数据采集系统实时连续采集。为降低和消除噪声及其他高频信号的干扰,对原始信号进行抗混滤波处理。为实现各测量参量数据的同步采集及实时监测,将MTS试验机的载荷、位移参量的监视通道信号接入IMC数据采集系统,并与MTS控制系统对应的反馈通道进行标定对比,以确保采集的载荷、位移数据的有效性。在IMC数据采集系统中,对测量参量的采集频率进行了统一设置,以便于测量数据的后期处理。

在热试验过程中,热电偶、高温应变片及测量导线直接暴露于热辐射环境,这对传感器长时间可靠采集极其不利,需要对其进行热防护处理。传感器测试部位采用铝箔纸进行防辐射遮挡,测试导线采用瓷管线进行防护。此外,连接加热器的电力线通过大电流时,会对通过弱电信号的测量产生噪声干扰,因此,需要对温度应变传感器测量线以及试验机的力位移传感器连接线采取屏蔽防护措施,如合理布线、静电屏蔽等。

3 型材压损试验应用

为验证热环境下型材压损试验系统的适用性,选取钛合金T型材作为试验件,分别进行了不同温度下的型材压损试验测试。温度传感器选取K型热电偶,测温范围为-200~1300℃,焊接于T型材的腹板和筋条部位(对应编号为T1和T2);应变测量传感器测试选取高温应变片,可实现350℃内的应变测量,焊接于腹板和筋条部位(对应编号分别为E1、E2和E3),详细位置如图5所示。

(a) 热电偶位置及编号 (b) 应变片位置及编号图5 传感器布置位置及编号

试验前需对试验件尺寸进行测量,并标记试验件形心位置。试验件安装时,要确保试验件形心与加载线一致,以保证试验加载的对中性。安装完成后,进行低比例力载荷调试,显示各部位应变变化一致后,方可开始加热。加热达到设定温度后,保温10~15min,以确保试件均匀受热。随后,施加相应的力载荷开始压损试验。

3.1 石英灯辐射加热验证

为验证本试验系统所采用石英灯加热器的加热效果,选取150℃、250℃和350℃三种温度环境进行了验证。本次测试采用可控硅开环控制,对应T型材上温度传感器测点获取的温升曲线如图6所示。可以看出,石英灯加热速率较为稳定,约为0.5℃/s,且到达设定温度后,可保持温度恒定。试验件不同温度在同一时刻测量结果显示,石英灯加热效果也较为均匀,各部位在温度恒定后的温度值如表1所示。可以看出,随着设定环境温度的升高,各部位间的温差变小,加热分散性均控制在1%以内,满足型材压损试验的热环境温度要求。

图6 石英灯加热温升图

表1 试验件表面加热情况汇总

3.2 热环境下型材压损试验结果

选取250℃热环境下T型材的压损试验结果(如图7所示),对试验系统在热环境下的加载可靠性进行验证。可以看出,在热环境下,本试验系统的应变、载荷、位移实时采集数据连续且稳定,抗干扰措施合理可行。从型材的应变-载荷曲线结果可以看出,本试验系统对型材的加载均匀,当压缩载荷较小时,型材各部位的应变变化保持一致,均随载荷呈线性变化。当压缩载荷达到临界屈曲载荷时,腹板部位应变与筋条部位应变开始分叉,但型材依然具备承载能力。在型材后屈曲变形阶段,应变随载荷变化规律呈非线性变化,直至试验件破坏。由试验机的载荷-位移曲线可以得出型材承受的最大载荷,即型材压损破坏载荷。由热环境下典型型材的加载试验结果可以看出,在热环境下,本试验系统具备稳定加载和连续可靠数据采集的能力,可获得型材压损试验测试中的临界屈曲载荷及压损破坏载荷。该系统具备在高温环境下开展型材压损测试的能力。

(a) 型材应变-载荷曲线

(b) 试验机载荷-位移曲线图7 典型型材压损试验结果

4 结束语

本文详细介绍了一种热环境下型材压损试验系统,解决了高温环境下高精度、高对中性加载、快速准确加热及稳定可靠数据采集的问题。该试验系统采用MTS试验机作为力加载系统,满足型材压损试验的对中性要求。设计石英灯辐射加热器作为加热设备,可实现高温环境的快速稳定加热。测量控制系统中,对试验机、传感器及连线采取了热防护和抗电磁干扰措施,保证了试验数据采集的稳定可靠。

选取典型型材热环境下的压损试验实施过程与结果,验证了本试验系统的应用有效性,主要体现在加热升温速度快且加热较为均匀,高温环境下力载荷施加稳定,应变温度实时数据连续采集稳定有效。试验结果符合预期,较好地完成了高温环境不同温度下的型材压损试验测试,为后续加筋壁板结构件热屈曲性能研究提供了重要的技术保障。