基于Mecanum轮的全方位移动平台设计及仿真分析

袁金田, 李鹭扬

(扬州大学 机械工程学院,江苏 扬州225000)

0 引 言

目前,随着人口老龄化的加速,劳动力成本不断提高,制造业的成本居高不下。在智能仓储中,为实现工厂自动化、降低制造成本,全方位AGV以高效、经济、灵活的无人搬运受到各行各业的青睐[1]。全方位移动的车轮按结构划分有正交轮、单排轮、双排轮、Castor轮、各向异性摩擦轮、Mecanum轮等。其中,Mecanum轮具有高负载、灵活性好、控制简单等优点,得到广泛应用。Mecanum轮从轮毂边片结构上分为折弯式和两片式[2],如图1所示。

本文在综合考虑载重、振动、性价比及工作空间等多方面因素后,最终选用两片式边片类型的Mecanum轮作为驱动轮[3-4]。而当前为避免轮毂上辊子轴的安装重合度高使得安装误差大,以及使材料的力学性能达到最佳状态,轮毂多采用五轴的数控加工中心或者一体铸造后在专用的镗床上加工[5]。该种加工方式不仅加工困难,而且成本高。本文提出了一种轮毂与辊子支撑架的组合轮毂,并对其建立虚拟样机,利用ADAMS软件进行理想工况的仿真分析,对降低制造成本和重心偏移的状况具有重要意义。

图1 Mecanum轮按轮毂边片结构分类

1 Mecanum轮结构

图2 未改进Mecanum轮结构的局部剖视图

Mecanum轮拥有3个自由度,即辊子绕辊子轴线的转动、轮子绕轮子轴线的转动和轮子绕其辊子与地面的接触点转动[6]。

Mecanum轮由轮毂和辊子两部分组成。本文采用的轮子是8辊子结构,辊子轴线与轮毂轴线呈45°的固定偏置角度[7],辊子由辊子外套、辊芯、辊子轴、铜套和垫片等组成。辊子在运动过程中“包络成圆”,辊子与地面接触处,为减小摩损、避免打滑,采用在金属辊子外层包覆一层可互换的聚氨酯,延长了辊子的寿命。辊子外套安装在辊芯上,辊芯和辊子轴通过两个铜套连接,在两侧铜套外用垫片紧固,辊子轴与轮毂上的安装孔连接,并用螺帽进行固定,如图2 所示。

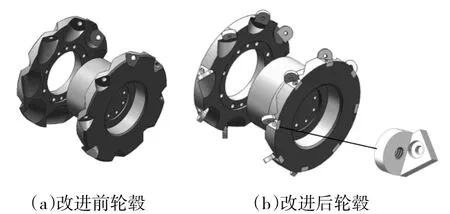

考虑到轮毂是多采用成本高的五轴数控加工中心或者是一体铸造后在专用的镗床上加工,在保证安装精度及材料性能的前提下,对常见的双片式的Mecanum轮轮毂进行了改造,将一体成型的轮毂改成轮毂与辊子支撑架组合的方式[8]。

轮毂本体两端的圆周上分别排布有8个安装槽和8个方便放置Mecanum轮辊子的防干涉孔;支撑架包括底板与支撑臂,底板经安装槽与轮毂本体连接,底板朝里设置的一侧连接有支撑臂,Mecanum轮辊子的两端分别与两个支撑臂连接。此时,轮毂上的安装槽加工简便,而辊子支撑架具有互换性,拆装方便,提高了经济实用性,如图3所示。

图3 改进前后Mecanum轮轮毂对比

2 建立仿真虚拟样机

2.1 简化模型

本文是为了验证全方位运动平台的运动性能,因此需要提高仿真效率,减少计算量。利用ADAMS建模比较麻烦,本文采用在SolidWorks中对Mecanum轮进行了简化,去除装配时的标准件及减震系统,只保留轮毂、辊子支撑架、辊子轴及辊子外套,同时将车架部分用实体质量块代替,最后将装配好的简化Mecanum轮运动平台三维模型通过干涉检查后,另存为.x_t的格式导入到ADAMS中[9]。

2.2 设置工作环境

设置坐标系为笛卡尔坐标系,单位为MMKS(mm,kg,N,s,°,Hz),重力加速度为9.8 m/s2,建立BOX实体充当仿真的平台运动路面,与ground模块固定连接。为了方便添加约束与载荷等,将各个零件重命名为熟悉的名称。

2.3 定义材料属性

接下来根据实际情况定义材料属性:辊子、辊子轴及轮毂的材料为铝合金,密度为2.74 g/cm3,弹性模量为71.7 GPa,泊松比为0.33;BOX实体的材料为普通碳钢,密度为7.8 g/cm3,弹性模量为207 GPa。平台车身自重约30 kg,最大负载为100 kg,在理想工况下,平台的质量均匀分布,所以在车身的几何中心施加100 kg的载荷。

2.4 添加运动副及约束

利用布尔和操作将轮毂、辊子支撑架、辊子轴合并成整体,然后根据实际的运动状况在相连的部件间添加运动副约束,具体约束设置如表1所示。

表1 全方位移动平台约束设置

添加接触:平台运动时,辊子和地面为断续接触,采用impact冲激函数法和Coulomb库伦法来模拟接触,定义如表2所示的相关参数[5]。

表2 接触参数

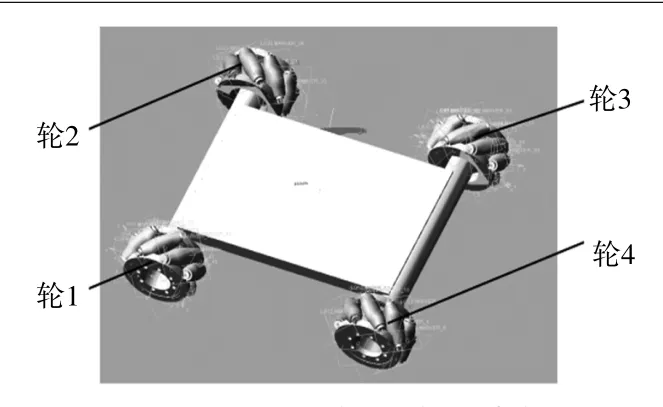

最终建立了完全定义的Mecanum轮平台仿真模型如图4所示,对4个Mecanum轮添加驱动,更改驱动的方向对虚拟样机进行空载和满载两种情况下的仿真分析。

3 几种典型运动的仿真分析

3.1 沿前后方向移动(直行)

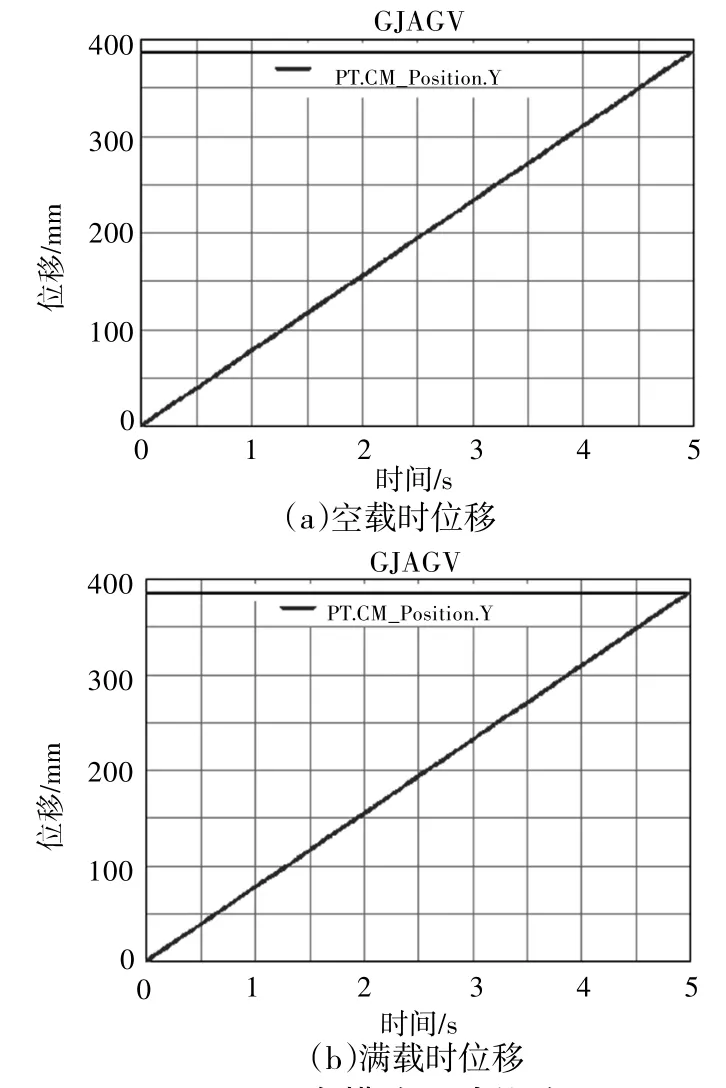

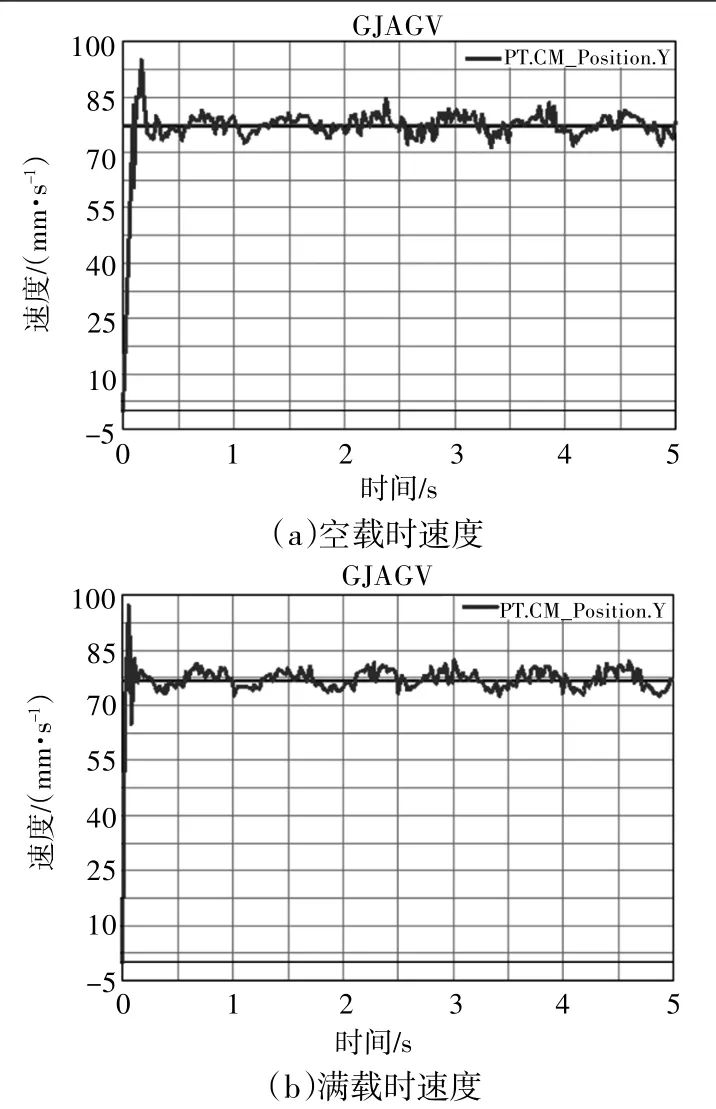

将四轮驱动 速 度ω设 置为ω1=ω2=ω3=ω4=π/3 rad/s,本文采用的是6"的Mecanum轮,可算得理论直行速度约为79.7965 mm/s,5 s后的理论位移为399 mm, 仿真运动后在PostProcessor中得到仿真图如图5~图7所示。

图4 Mecanum轮平台仿真模型

由图5可知,平台直行时的位移呈线性增加,5 s后,测得空载的位移约为398.97 mm,误差约为0.08%;满载的位移约为398.83 mm,误差约为0.4%。可以看出,实际位移值小于理论值,且满载比空载时的位移量小、误差大。

图5 平台直行运动位移

由图6可知,平台直行时的速度在启动瞬间速度急速增加,后基本稳定,测得空载的速度围绕79.41 mm/s上下波动,误差约为0.5%;满载的速度围绕79.13 mm/s上下波动,误差约为0.8%。可以看出,实际速度值小于理论值,且满载比空载时的速度小、误差大。

由图7可知,平台直行时的振动幅值在启动瞬间速度急速增加,后基本稳定,测得空载的振动幅值围绕18.35 mm上下波动;满载的振动幅值围绕18.47 mm上下波动。可以看出,满载比空载时的振动幅值大, 上下波动幅度大。

图6 平台直行运动速度

图7 平台直行运动振动幅值

3.2 沿左右方向移动(横移)

将四轮驱动速度ω设置为

ω1=-ω2=ω3=-ω4=π/3 rad/s, 可算得理论横移速度约为 79.7965 mm/s,5 s 后的理论位移 为 398 mm,仿真运动 后 在PostProcessor 中得到仿真图如图8 ~图10所示。

由图8可知,平台直行时的位移呈线性增加,5 s后,测得空载的位移约为387.87 mm,误差约为2.8%;满载的位移约为386.61 mm,误差约为3.1%。可以看出,实际位移值小于理论值,且满载比空载时的位移量小、误差大。

由图9可知,平台横移时的速度在启动瞬间速度急速增加,后基本稳定,测得空载的速度围绕77.21 mm/s上下波动,误差约为3.2%;满载的速度围绕76.77 mm/s上下波动,误差约为3.8%。可以看出,实际速度值小于理论值,且满载比空载时的速度小、误差大。

由图10可知,平台直行时的振动幅值在启动瞬间速度急速增加,后基本稳定,测得空载的振动幅值 围 绕18.35 mm上 下 波动;满载的振动幅值 围 绕18.47 mm上 下 波动。可以看出满载比空载时的振动幅值大,上下波动幅度大。

图8 平台横移运动位移

图9 平台横移运动速度

3.3 原地旋转

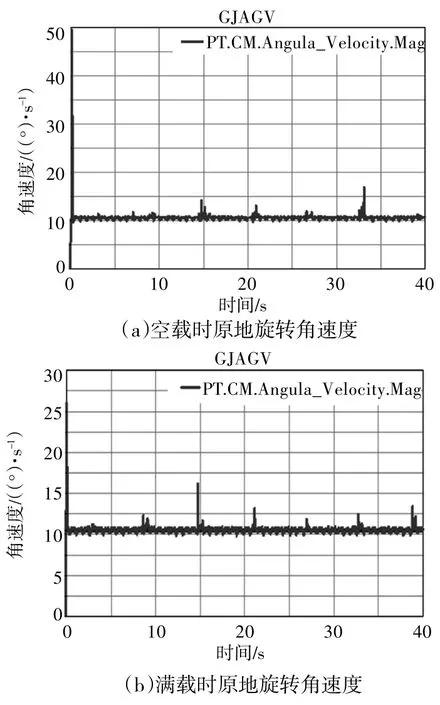

将四轮驱动速度ω设 置为ω1=-ω2=-ω3=ω4=π/3 (rad/s),本文研究的平台中,车轮横向和竖向的中心距分别为422 mm与435 mm,可算得理论平台中心旋转的角速度约为0.1862 rad/s(合10.67°/s),平台自转一周理论时间约为37 s,仿真时间设为40 s后,在PostProcessor中得到仿真图如图11~图13所示。

由图11可知,空载时平台自旋一周后,X、Y方向的最大位移约为2.51 mm、3.39 mm,满载时平台自旋一周后,X、Y方向的最大位移约为4.64 mm、4.51 mm, 与平台的宏观尺寸相比,不影响平台自转,可忽略。

由图12可知,平台原地转载时的角速度在启动瞬间速度急速增加,然后基本稳定,测得空载的速度围绕10.67°/s上下波动;满载的速度围绕10.57°/s上下波动。可以看出,实际角速度值小于理论值,且满载比空载时的角速度小,上下波动大。

由图13可知,平台直行时的振动幅值在启动瞬间速度急速增加,然后基本稳定,测得空载的振动幅值围绕18.34 mm上下波动;满载的振动幅值围绕18.47 mm上下波动。可以看出,满载比空载时的振动幅值大,上下波动幅度大。

图10 平台横移运动振动幅值

图11 平台原地旋转质心轨迹

图12 平台原地旋转角速度

图13 平台原地旋转振动幅值

4 结 论

将一体成型Mecanum轮轮毂改进为轮毂与辊子支撑架组合的Mecanum轮后,利用ADAMS进行仿真,对比空载与满载时的仿真图,结果表明,改进后的平台布局合理,仍具备全方位位移的能力。观察分析位移、速度及振幅曲线时,发现空载与满载曲线趋势基本一致,在启动的瞬间需要克服的摩擦力大,导致速度波动大,且实际值与理论值存在误差,满载时的误差比空载的大,相对于平台的宏观尺寸可忽略不计。表明载重会增大误差,但不影响模型验证的正确性。

曲线不平滑有一定误差的原因如下:1) 仿真时的外部环境是基于理想工况下假设的,与实际的运动环境存在偏差;2)Mecanum轮运动时,辊子与地面是断续接触;3)为了方便计算,简化了模型,在软件中添加的力与实际情况可能有所偏差。