单管RH真空脱碳过程的水模型研究

雷 洪赵 岩耿佃桥张红伟

(1.东北大学 材料电磁过程研究教育部重点实验室, 辽宁 沈阳 110819;2.东北大学 冶金学院, 辽宁 沈阳 110819)

钢液真空循环脱气法(简称RH法)是大多数钢铁企业生产超低碳钢的一种常规方法。传统RH装置具有上升管、下降管和真空槽三大部分。在真空精炼过程中,首先抽真空操作迫使钢液进入真空槽内;然后在上升管侧壁吹入惰性气体(氩气),氩气泡在上浮过程中会驱动钢液沿上升管、真空槽、下降管和钢包作循环流动。钢液的脱碳可分为碳氧元素的传输、碳氧化学反应的发生及CO气体的产生和逸出三个步骤。在实际操作中,顶吹气体流量、顶枪枪位和真空室的真空度是影响RH脱碳的重要因素。

为了缩短RH真空处理时间提高生产效率,我国多家钢铁企业自20世纪70年代开始相继尝试开发单管RH精炼炉装置,并进行了相关的工业实验[1]。1991年,日本八幡厂也建造了单管RH并投入工业生产[2]。工业实践表明,相对于传统双管RH,单管RH具有精炼效率高、结构简单、容易维修等优点。

虽然冶金学者在RH方面开展了大量的水模型、数拟模型和工业实验等研究工作。但是大多数的研究集中于传统双管RH的脱碳行为,对单管RH的脱碳则较少涉及。基于此,本文建立了几何相似比为1∶5的单管RH水力学模型,将经典的双管RH真空溶氧及脱碳实验方案应用于单管RH,并分析了多个工艺参数(氧枪枪位、顶吹气体流量、底吹气体流量等)的冶金效果。

1 水模型实验

1.1 物理模型

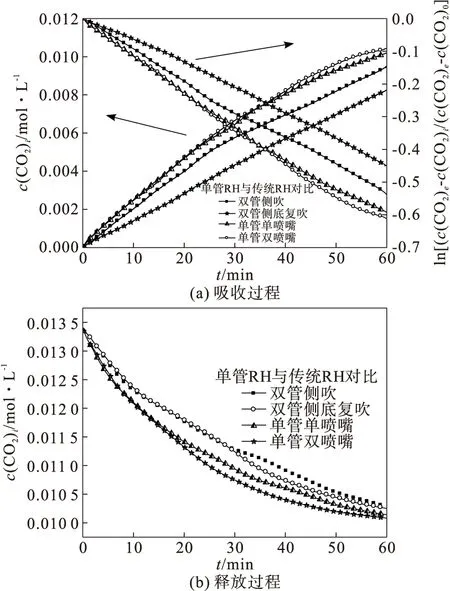

根据实验室的具体条件,确定水模型与单管RH原型的几何相似比为1∶5。表1给出了水模型的关键几何参数。在单筒RH精炼过程中,气泡膨胀上浮是RH内流体流动的主要驱动力。换言之,决定单管RH流体流动特性的主要作用力是重力和惯性力[3]。这样,单管RH水模型的相似准数可采用修正弗劳德数。同时注意到水模型实验在常温下进行,因此水模型的实际气体流量确定需要修正水模型中气体的压力和密度。

Qm=0.014 2Qp

(1)

式中:Q为气体流量,m3/s,下标m和p分别代表水模型及工业原型装置。

表1 单筒RH水模型几何参数 mm

1.2 实验原理

以往研究表明,RH脱碳的制约环节是氧和碳元素在钢液中传质,而氢氧化钠溶液溶解和释放二氧化碳气体的制约环节是溶液中二氧化碳气体的传质[4]。因此利用水模型实验中二氧化碳气体的溶解和释放过程来分析单筒RH中钢液中氧气的溶解和脱碳是切实可行的。

在氢氧化钠溶液中,i时刻二氧化碳浓度与pH值之间的关系可用式(2)[5]表达。

(2)

式中:c(CO2)i是i时刻二氧化碳的摩尔浓度,mol/L;溶液的pH值采用[H+]来表征;c(NaOH)是氢氧化钠溶液的初始摩尔浓度,mol/L,K(H2O)、K1和K2分别是水的离子积、碳酸的1级和2级电离常数。

在水模型中,二氧化碳的吸收和释放速率可用下式表示:

(3)

式中:ηk为容积传质系数,ηk=AkL/V;A为气液两相间的接触面面积,m2;V为钢包中流体体积,m3;t为时间,s;kL为二氧化碳在溶液中的传质系数,m/s;c(CO2)e为二氧化碳的平衡浓度,mol/L。

对(3)式进行积分,得

(4)

式中:c(CO2)0为二氧化碳的初始时刻的摩尔浓度,mol/L。

1.3 实验步骤

水模型实验包括氢氧化钠溶液溶解和释放二氧化碳气体两部分内容。其中,氢氧化钠溶液溶解二氧化碳气体实验按以下步骤进行。

(1)在钢包中按比例注入清水。

(2)向清水中加入摩尔浓度为0.01 mol/L的氢氧化钠溶液。

(3)给真空泵供电,利用三通阀调节真空室真空度,从而控制真空室液面到达指定位置。

(4) 给空气压缩机供电,采用钢包底吹方式对溶液进行充分搅拌。

(5)开启顶枪阀门,向真空室内吹入二氧化碳气体,并开始计时。

(6)记录pH计读数,记录间隔时间为10 s。

(7)当pH计读数小于6.8时,依次关闭顶枪阀门、真空泵和空气压缩机,氢氧化钠溶液溶解二氧化碳气体实验终止。

在氢氧化钠溶液溶解二氧化碳气体实验基础上,可开展溶解态的二氧化碳气体释放实验,步骤如下:

(1)关闭顶枪阀门,停止向真空室吹入二氧化碳气体,保持向真空泵和空气压缩机进行供电。

(2)调整底吹气体流量,控制真空室液面到达指定位置,重新开始计时。

(3) 记录pH计读数,记录间隔时间为10 s。

(4)当pH计读数大于7.5以后,依次停止向真空泵和空气压缩机供,溶解态的二氧化碳气体释放实验停止。

2 结果分析及讨论

2.1 单管RH顶吹气量

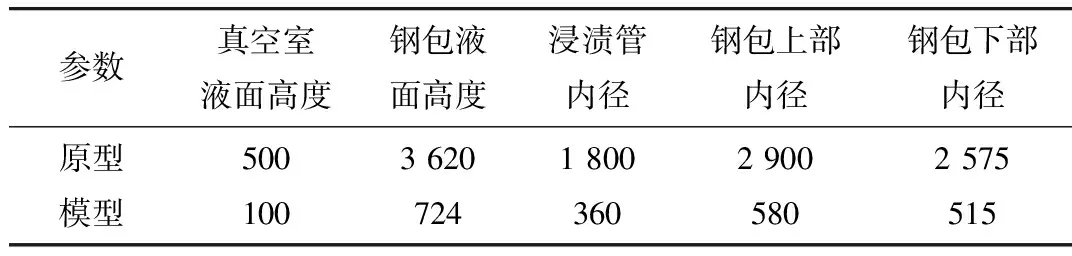

图1还表明,虽然二氧化碳的浓度随着单管RH的顶吹气体流量的增加而增大,但是二氧化碳的浓度增大速率却不是保持不变,而是逐渐减小。这是由以下因素所决定的:

(1) 增加单管RH顶吹二氧化碳气体流量,会增大溶液中的二氧化碳浓度,从而增大了单管RH传质的推动力,有利于提高了传质速率;但是随着单管RH顶吹二氧化碳气体流量的不断增加,单管RH真空室内二氧化碳分压逐渐接近真空室的真空度。这样,虽然单管RH顶吹二氧化碳气体流量继续增加,但是单管RH真空室内二氧化碳分压不再增加,而是等于真空室的真空度,因此溶液中二氧化碳吸收速率维持不变。

(2) 在实际生产中,单管RH顶枪与真空室液面之间不是直接接触的,而是存在一定的距离。这一距离导致单管RH顶枪的二氧化碳气体流股在到达液面时会存在动能损失,从而限制了对真空室内钢液的搅拌。单管RH顶吹二氧化碳气体流量的增加难以使真空室中熔池流动状态产生线性变化,也不会大幅度地改变容积传质系数。在实际操作中,单管RH顶吹二氧化碳气体流量过大会导致钢液的过氧化。

图1 不同顶吹气量下溶液中二氧化碳浓度随时间变化

2.2 单管RH顶枪枪位

图2表明,随着单管RH的顶枪枪位的升高,溶液二氧化碳浓度呈现先增大后减小的规律,然而容积传质系数的变化规律相反,出现先减小后增大的规律。这取决于以下两个作用相反的原因:

(1) 降低单管RH顶枪枪位能够减少二氧化碳流股在到达单管RH真空室钢液液面界面时的动能损失,从而增强了对真空室熔池的搅动。这能加快传质。

(2)随着单管RH枪位的降低,高速的二氧化碳气体流股在到达单管RH真空室液面后来不及展开,导致了液面冲击坑面积的缩小,在实际生产中,氧枪对单管RH的真空室液面的搅动仅仅局限于一个较小区域,因此,顶枪枪位的降低减弱了对单管RH真空室整个液面的搅拌。

枪位过低不但会减小氢氧化钠溶液吸收二氧化碳的速率和容积传质系数,而且高速气流会直接冲击真空室的液面,造成钢液过氧化和喷溅[6]。在实际生产中,氧枪的最终枪位是由氧气射流的动能损失、单管RH真空室液面冲击凹坑直径和一氧化碳的二次燃烧等多个因素共同决定。

图2 不同氧枪枪位下溶液中二氧化碳浓度随时间变化

2.3 单管RH真空度

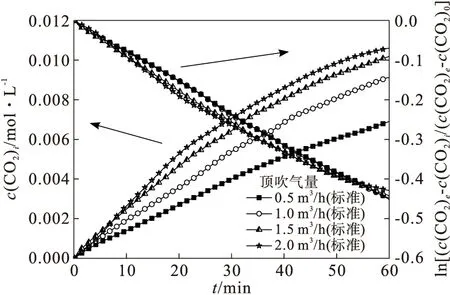

图3(a)表明,随着单管RH真空度的增加,二氧化碳的吸收速率和容积传质系数既不是单调增加也不是单调减小,而是出现先增大后减小的规律。这说明存在两个作用相反的影响因素:

(1) 单管RH真空度的增加会提升单管RH真空室内钢液液面的高度,延长气泡的运动行程,导致在相同气体流量下气泡对钢液所做的功增加,有效地提高了单筒RH的循环流量,促进了传质,从而提高了氢氧化钠溶液吸收二氧化碳的速率和容积传质系数。

(2) 单管RH真空度的增加,会降低真空室内二氧化碳的分压,减小溶液中二氧化碳的溶解度并降低溶液中二氧化碳的浓度梯度。从而这样降低氢氧化钠溶液吸收二氧化碳的速率和容积传质系数[7]。

图3 不同真空度下溶液中二氧化碳浓度随时间变化

图3(b)表明,氢氧化钠溶液释放二氧化碳的速率随着单管RH真空室真空度的增加而增大。这是因为随着真空度的提高,会提升单管RH真空室液面,增加单管RH的循环流量,加剧真空室自由液面波动,加强二氧化碳的传质。同时,单管RH真空室真空度越大,真空室内二氧化碳的分压就会越小,这会加速二氧化碳的释放。

2.4 单管RH底吹气体流量

图4 不同底吹气体流量下溶液中二氧化碳浓度随时间变化

图4(a)表明,随着单管RH底吹气体流量的增加,氢氧化钠溶液对二氧化碳的吸收速率和传质系数既不是单调增加也不是单调减小,而是出现先增大后保持不变的规律。这一规律是由如下因素决定的:①式(3)指出浓度差、气液反应面积和传质系数这三个因素决定了单管RH内氢氧化钠溶液吸收二氧化碳的速率,其中,传质系数与单管RH内流体的流动状态密切相关[8-9];②底吹气体流量的增加有助于增大单管RH的循环流量,加快单管RH真空室液面更新速度,缩短流体的停留时间;③底吹气体流量的增加,加剧了因气泡在逸出液面过程中破裂而造成的液面波动,扩大了气液之间的反应面积;④底吹气体流量的增大会降低单管RH真空室中二氧化碳的分压;⑤单管RH循环流量存在一个饱和值。

图4(b)表明,单管RH底吹气体流量的增加能够促进氢氧化钠溶液对二氧化碳的释放。这是因为单管RH底吹气体流量会产生三个效应:① 底吹气体流量的增加会提高单管RH的循环流量大,从而提高二氧化碳的传质速率[10-11];②底吹气体流量的增加会加剧单管RH真空室内熔池液面波动,促进传质[12-13];③底吹气体流量的增加会减小单管RH真空室内二氧化碳的分压,导致二氧化碳的溶解度的下降,从而促进溶解态二氧化碳的释放。

2.5 不同喷吹方式下单管RH与传统双管RH的对比

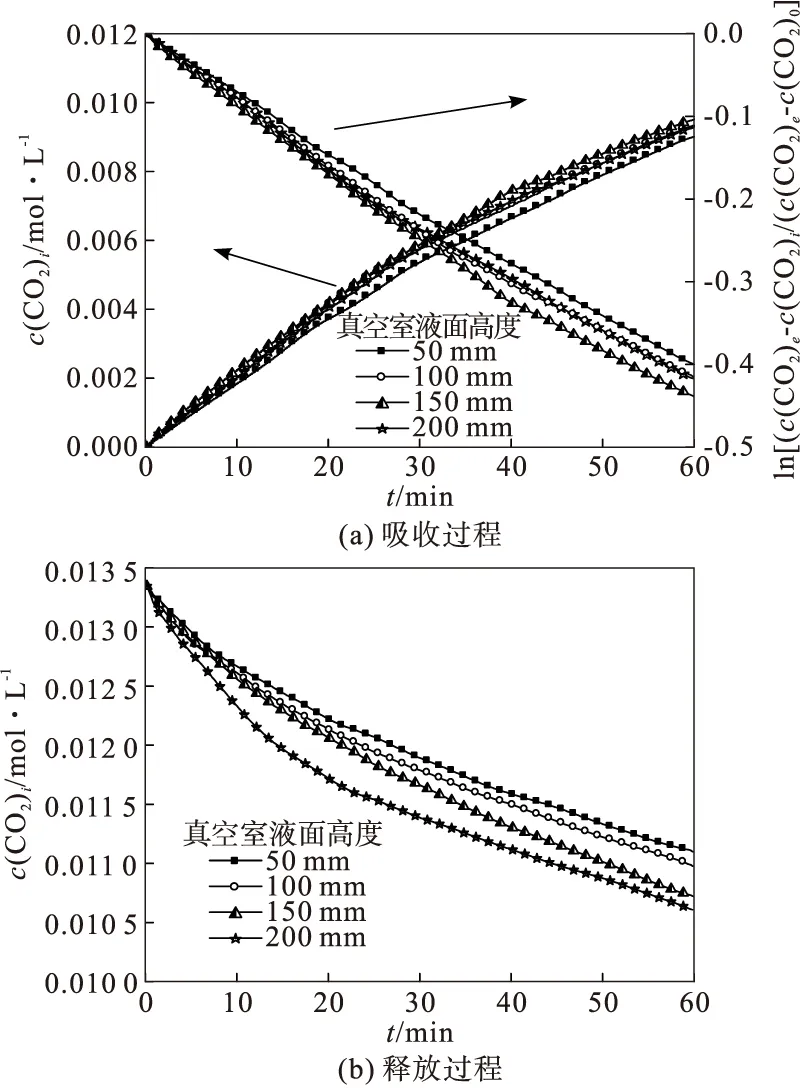

图5 不同精炼工艺下二氧化碳 浓度随时间变化图

图5表明,单管双喷嘴RH内氢氧化钠溶液吸收和释放二氧化碳的速率和容积传质速率要比传统双管侧吹RH分别增大26%、14%和32%。其中,单管RH双喷嘴方式要优于单管RH单喷嘴方式,传统双管RH中侧底复吹方式要优于侧吹方式。这取决于如下原因:①相对于双管RH的浸渍管横截面而言,单管RH具有更大的浸渍管横截面面积,因此单管RH的循环流量明显大于双管RH的循环流量;②相对于双管RH的侧吹和侧底复吹而言,单管RH采取底吹方式,这样,气泡上升路径更长,做功更多,对钢液的搅拌也更充分,因此单管RH传质速度更快;③对于单管RH,在相同底吹气体流量的情况下,喷嘴数量的增加可以提高气泡的弥散程度,减小气泡尺寸,增加气泡数量,扩大气液接触面积,促进传质;④对于双管RH,在总气体流量不变的情况下,相对于侧吹方式,侧底复吹方式引入了钢包底部吹氩,增加气泡上升行程,气泡对钢液能做更多的功,提高了气体驱动钢液的能力。

3 结 论

(1)随着底吹气体流量的增加,单筒RH内氢氧化钠溶液吸收二氧化碳的速率和容积传质系数呈现先增大后保持不变的规律,氢氧化钠溶液释放二氧化碳的速率增加。

(2)随着顶吹气量的增大,单筒RH的容积传质系数增大,但增大幅度逐渐减小。

(3) 增加单筒RH的真空度,可以提高单筒RH内氢氧化钠溶液吸收和释放二氧化碳的速率。

(4) 降低单筒RH氧枪枪位可以促进传质。

(5) 单管RH的溶氧和脱碳效率要比传统双管RH高出26%和32%;对于单管RH,双喷嘴方式的脱碳效率要优于单喷嘴方式;对于双管RH,采用侧底复吹方式能提高脱碳效率。