铸态和烧结态AlCoCrFeNi高熵合金模拟海水腐蚀性能研究*

熊艳杰,徐大鹏,程赵辉,魏敬鹏

(西安工业大学 材料与化工学院,西安 710021)

金属材料的腐蚀是不可避免的自然现象,如何改善材料性能减缓腐蚀现象以提高材料的使用年限,从而减小更换材料带来的经济损失和造成的不便利性,是长期以来亟待解决的重大问题[1-3]。海水是金属材料最为常见的服役环境之一,材料因此环境造成的腐蚀现象带来的损失尤为严重[4-5],可以通过改变材料的成分或者制备工艺来提高材料的耐腐蚀性能[6-7]。高熵合金作为一种新型金属合金,基于其高熵效应和晶格畸变效应,通过合理的成分设计和工艺设计可以在很大程度上提高材料的强度、塑性以及耐腐蚀性能[8-12]。

高熵合金由于形成机理复杂,且元素种类较多,其中Al元素在合金中形成致密的氧化膜,导致合金内部含有各种微晶、非晶或其他特殊性能增强体,有利于改善高熵合金的耐腐蚀性能,从而得到相关学者的广泛研究。高熵合金的制备工艺有热压烧结、真空电弧熔炼和放电等离子烧结等,其中热压烧结工艺由于操作复杂,所得试样存在较多气孔,导致致密度较低而未得到广泛运用。真空电弧熔炼工艺通过放电电弧加热使高纯金属原料快速熔化得到合金试样,该方法熔炼周期短,生产成本低,因此得到广泛使用。文献[10]采用真空电弧熔炼制备工艺制备AlCoCrFeNi高熵合金,并对其进行耐腐蚀性能研究,结果表明,材料在经过退火处理后耐腐蚀性能更好。该方法只采用了单一的真空电弧熔炼法制备试样,并不能充分说明制备工艺对材料耐腐蚀性能的影响,而且该方法所得铸锭晶粒粗大,塑性偏低,试样尺寸受限,因此为了获得更高性能的材料,还需进一步探索新的制备工艺。放电等离子烧结工艺通过对金属粉末真空加压在模具中烧结成型得到合金试样,该种工艺具有低温、短时及快速烧结致密化等特点,因此得到相关学者的广泛关注。文献[11-12]采用放电等离子烧结工艺制备AlCoCrFeNi高熵合金,并对不同烧结参数下的合金进行了组织和力学性能检测,结果表明,烧结温度越高,材料的致密度越高,力学性能越好,但是均未对材料进行耐腐蚀性能检测。以上文献均只针对单一制备工艺下的试样进行试验研究,且并未对放电等离子烧结工艺下的试样进行耐腐蚀性能检测,无法说明烧结工艺下材料的耐腐蚀性能。

因此,本文采用真空电弧熔炼和放电等离子烧结工艺制备AlCoCrFeNi高熵合金,并对制备的合金进行组织和耐腐蚀性能检测,以期为获得耐腐蚀性能更高的高熵合金提供理论和实验参考。

1 实验材料与方法

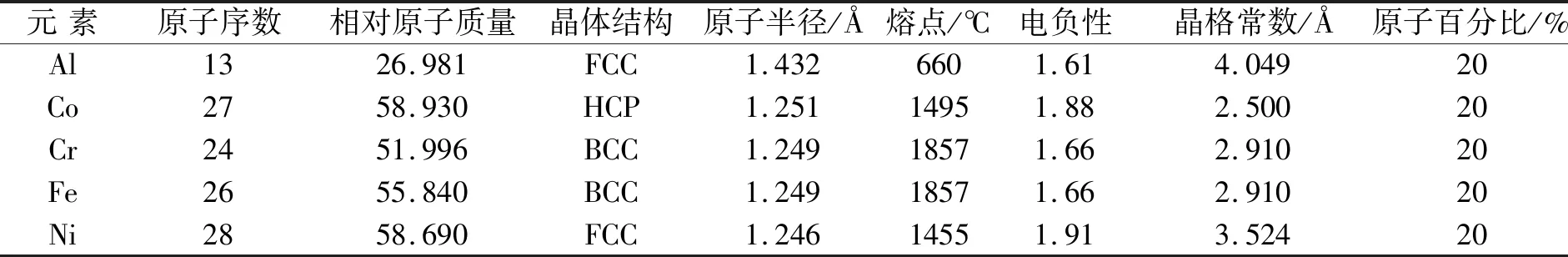

本文采用真空电弧熔炼炉在Ar气保护下进行反复熔炼,从而制备铸态AlCoCrFeNi高熵合金,原材料选择纯度均在99.9%以上的Al,Co,Cr,Fe和Ni单质金属颗粒,各元素具体参量见表1。

表1 合金中各元素参量Tab.1 Parameters of each element in the alloy

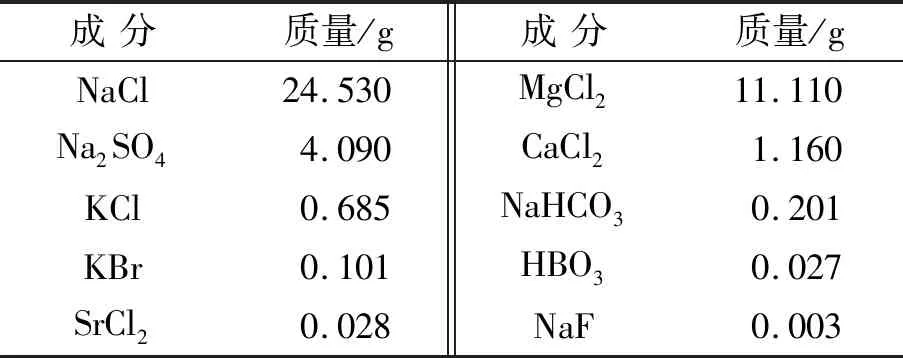

以等原子比例进行配比称量,熔炼真空度保持在-0.05 MPa,熔炼电流为250 A,电磁搅拌电流为10 A,反复熔炼5次;采用放电等离子烧结炉制备烧结态合金,烧结粉末选择经雾化处理过的AlCoCrFeNi高熵合金粉末,烧结温度设置为900 ℃,升温速率约为50 ℃·min-1,保温10 min。采用光学显微镜(型号:Nicon 300)拍摄试样金相组织图并对其进行微观组织分析;利用X射线衍射(X-Ray Diffraction,XRD)仪(型号:XRD-6000)扫描测试试样XRD图谱并对其进行物相分析;采用饱和甘汞电极作为参比电极的电化学工作站(型号:PARSTAT2273)对试样进行电化学腐蚀性能分析,并用去离子水配置模拟海水(模拟海水具体成分见表2)溶液。

表2 模拟海水成分表Tab.2 Composition of simulated seawater

2 实验结果及分析

2.1 AlCoCrFeNi高熵合金金相组织分析

图1为AlCoCrFeNi高熵合金金相组织图。图1(a)为烧结态合金金相图,当烧结温度设置为900 ℃时,合金晶粒呈球形且边界清晰可见,说明在该烧结条件下合金粉末尚未完全烧结。烧结过程中,在外加脉冲电流及压力下升高合金粉末温度,当显示温度设置上升到900 ℃时,由于焦耳效应,烧结体内部的瞬时温度远远超过900 ℃,使得合金粉末颗粒表面活化和局部熔化,从而使粉末颗粒之间快速粘结并形成烧结颈,即为图1(a)中的球形边界。当烧结温度进一步升高,烧结颈逐渐长大,空隙数量减少,颗粒之间的距离缩小,形成连续的网格结构,从而达到致密状态[13-15]。图1(b)为铸态合金金相组织图,通电后电弧枪的温度迅速升高,所接触到的金属颗粒的温度也迅速上升并且熔化,合金在凝固过程中首先形成简单晶体结构的固溶体并以等轴晶的形态长大。由于Al原子半径比其他原子大,造成晶格产生较大的畸变能,晶格极不稳定。随着温度的降低,Al的固溶度降低,从固溶体中析出并偏聚,一部分Al与其他的原子形成极少量的富Al纳米级颗粒,造成晶界和枝晶间Al含量的减少,也使原等轴晶晶内出现树枝晶的形态[16]。

2.2 AlCoCrFeNi高熵合金XRD分析

铸态和烧结态AlCoCrFeNi高熵合金的XRD图如图2所示。通过对比可以发现,铸态合金显示出简单固溶体结构,且只存在无序体心立方结构相(BCC),BCC相出现了(110)、(200)、(211)和(220)峰,烧结态合金物相结构发生了变化,合金中除了BCC相,还有有序体心立方结构相(B2)和简单面心立方结构相(FCC),说明在放电等离子烧结作用下发生了相变。

2.3 AlCoCrFeNi高熵合金在模拟海水中的电化学腐蚀分析

2.3.1 阻抗图谱分析

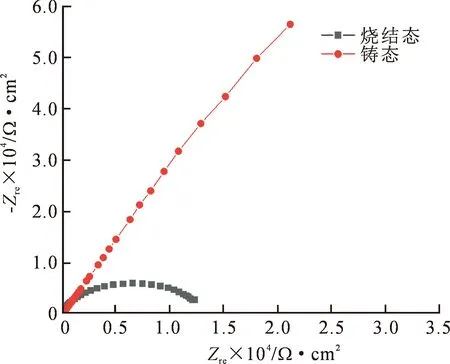

图3为AlCoCrFeNi在高熵合金模拟海水中的电化学阻抗谱,其中横坐标表示阻抗的实部Zre,纵坐标表示阻抗的虚部-Zim。

图1 AlCoCrFeNi高熵合金金相组织图Fig.1 Microstructure of AlCoCrFeNi alloy with high entropy

图2 AlCoCrFeNi高熵合金XRD图Fig.2 X-ray pattern of AlCoCrFeNi high-entropy alloy

由图3可知,不同制备工艺下的合金的阻抗图谱均呈现出被压缩成半圆弧状的容抗弧,该容抗弧表示溶液界面与电极表面的双电层电容。根据阻抗图谱的测试原理,Nyquist图中容抗弧半径近似等于腐蚀反应过程中的电荷传递电阻(RP),电荷传递电阻则反映了合金在该电解质中抗腐蚀的能力。从图3可以看出,铸态AlCoCrFeNi高熵合金的容抗弧半径远远大于烧结态合金,表明在当前腐蚀环境下,铸态合金的耐腐蚀性能要优于烧结态合金[13,16-18]。

图3 AlCoCrFeNi高熵合金在模拟海水中的阻抗图谱Fig.3 Impedance spectrum of AlCoCrFeNi high entropy alloys in simulated seawater

由于阻抗图谱仅由单一容抗弧构成,因此采用等效电路图对阻抗图谱进行拟合,如图4所示。图4中,Rs为参比电极与工作电极之间的溶液电阻;Rct为电荷传递电阻,表征参与反应的阴阳离子在电极双电层界面放电过程的阻力大小;Cdl为常相位角元件,表示工作电极与腐蚀介质的双电层电容,拟合结果见表3。

图4 AlCoCrFeNi高熵合金在模拟海水中等效电路图Fig.4 Equivalent circuit of AlCoCrFeNi high-entropy alloy in simulated seawater

表3 AlCoCrFeNi高熵合金在模拟海水中等效电路元件值Tab.3 Equivalent circuit elements of AlCoCrFeNi high entropy alloy in simulated seawater

2.3.2 极化曲线分析

图5为AlCoCrFeNi高熵合金在模拟海水中的极化曲线,其中横坐标为电压E,纵坐标为电流I的对数。

图5 铸态和烧结态AlCoCrFeNi在模拟海水中的极化曲线Fig.5 Polarization curves of AlCoCrFeNi in as-cast and sintered state in simulated seawater

由图5的极化曲线拟合结果得出,烧结态和铸态的AlCoCrFeNi高熵合金相对于参比电极的自腐蚀电位分别为-0.535 4 V和-0.667 6 V,自腐蚀电流密度分别为2.914 9×10-5A·cm-2和2.150 4×10-5A·cm-2,这与电化学阻抗图谱的测试结果相一致,表明铸态合金的耐腐蚀性能优于当前烧结温度(900 ℃)下的烧结态合金。由图5可见,2种工艺的极化曲线阴极部分差异较小,阳极部分由活性溶解、钝化和过钝化组成,2条极化曲线均出现钝化区间,表明此时合金处于钝化状态[13,16-18]。

3 结 论

1) 金相组织研究结果表明,烧结态AlCoCrFeNi高熵合金晶粒呈球形且边界清晰可见,颗粒之间的距离缩小,形成连续的网格结构。铸态AlCoCrFeNi高熵合金在凝固过程中首先形成简单晶体结构的固溶体,并以等轴晶的形态长大。XRD结果表明:铸态合金只存在简单BCC相,烧结态主要存在简单BCC相,同时也存在少量的B2相和FCC相。

2) 电化学阻抗谱表明,铸态AlCoCrFeNi高熵合金的容抗弧半径远远大于烧结态合金,表明在当前腐蚀环境下,铸态合金的耐腐蚀性能优于烧结态合金;极化曲线表明,烧结态和铸态自腐蚀电位分别为-0.535 4 V和-0.667 6 V,自腐蚀电流密度分别为2.914 9×10-5A·cm-2和2.150 4×10-5A·cm-2,表明铸态合金的耐腐蚀性能要优于当前烧结温度下的烧结态合金。