矿用液压支架典型部件锻造工艺分析

申建伟

(山西煤炭运销集团 四明山煤业有限公司,山西 高平 048400)

矿用液压支架作为煤矿开采中的重要设备,其内部结构中的关键部件质量及性能对液压支架的整体性能有重要影响[1]。在液压支架长期使用过程中,导向套、连接头、耳轴等部件存在一定的结构失效风险,容易发生结构的耐磨性差、结构开裂、结构断裂等故障,对液压支架的正常作业造成了严重威胁。因此,本文对这些典型部件的制造工艺进行了研究,对保障液压支架的支撑效率及作业安全具有重要作用。

1 液压支架结构组成

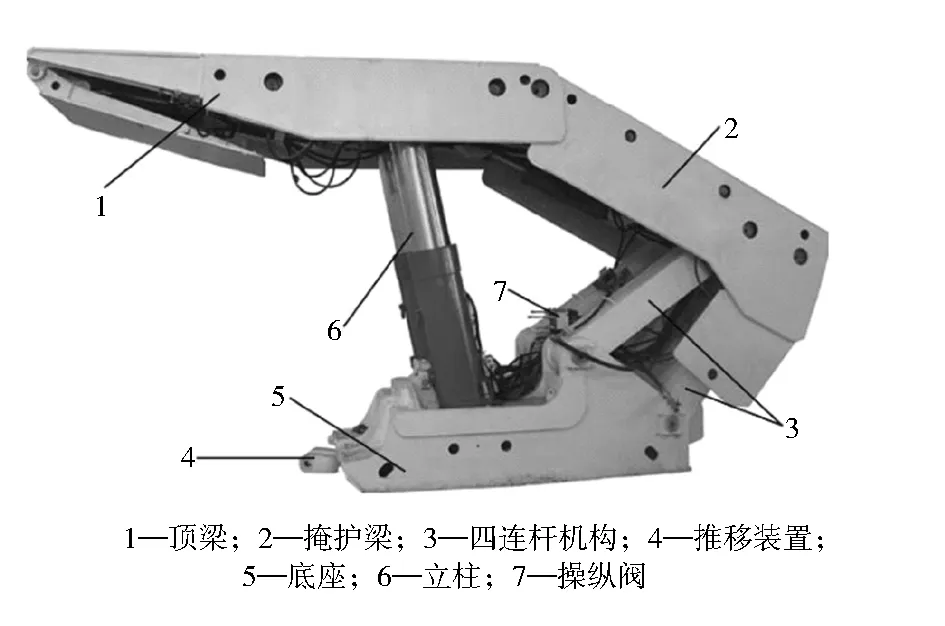

目前,煤矿中的液压支架种类较多,有掩护式、支撑式、支撑掩护式等类型,但其结构组成基本相同,主要由顶梁、掩护梁、四连杆机构、立柱、底座、操纵阀等大型部件组成[2],而导向套、连接头、耳轴等部件则是这些大型部件中的关键小型部件,通过这些小型部件的相互连接,实现了液压支架不同工作状态的支撑作用,液压支架结构组成示意如图1所示。在整个支撑过程中,通过液压支架的升架操作,将高压油注入至立柱缸中,实现顶梁的上升支护作业,而此时底座则与地面进行紧密贴实[3]。在这个过程中,导向套主要通过与连接头进行连接,在液压支架移动过程中,起到较好推动作用,而连接耳轴则主要负责将各个销孔部件进行连接。故要求导向套、连接头、耳轴等部件在使用中不能轻易出现严重变形、开裂或断裂等故障问题[4],保证其具有较好的结构性能尤为重要。

2 液压支架中典型部件存在问题

导向套在作业过程中,承受着来自连接头之间因相互摩擦而产生的横向和径向载荷作用,导致其结构承受着较大外界作用力。目前,部分导向套主要采用铸造方式进行生产,存在结构强度低、表面光滑度差等问题,经过改进后,虽然部分导向套采用了锻造方式进行生产,大大提高了其结构强度,但仍存在原材料浪费严重、锻造工艺繁琐、工件结构质量较差等问题。

图1 液压支架结构组成示意

连接头在实际使用中,经常会出现断裂现象。经过分析可知,现有的连接头主要采用铸钢结构,经过铸造、冶炼、结晶等工艺过程后形成,而由于该部件为受力件,在作业过程中受到交变的扭转力和推拉力同时作用,会首先在其两端的尖角处产生微裂纹现象,最终导致其结构在使用中出现开裂或断裂故障问题[5]。

耳轴在前期也采用的是铸造件,在加工工艺方面具有一定的优势,但铸造后的耳轴本身由于其内部成分不均匀性,导致其结构的韧性、塑性及抗拉强度等方面发生严重下降现象,在使用中经常出现结构开裂、断裂等故障现象,对液压支架的正常使用造成重要影响。

3 典型部件的锻造工艺设计

锻造是一种快速实现结构成型、改变材料结构属性、提高生产效率、降低加工成本的重要机械零件加工方法。因此,结合导向套、连接头、耳轴等结构存在的问题,对这些典型部件进行锻造工艺分析。

3.1 导向套锻造工艺设计

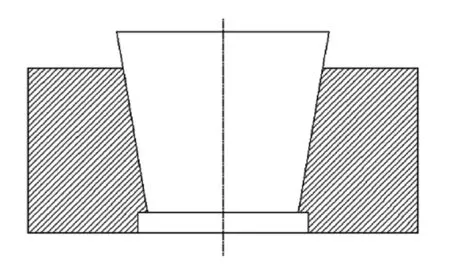

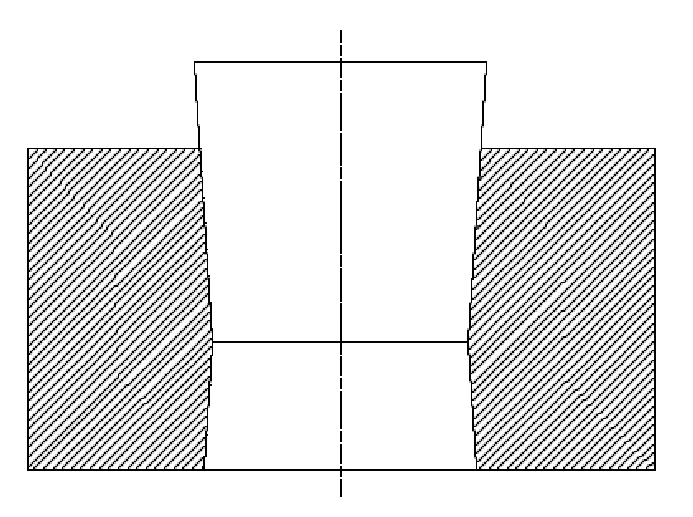

目前,导向套主要采用的是45号钢材料,其锻造工艺过程包括:下料、制坯、多次镦粗、冲孔、扩孔,步骤较为简单,冲孔示意如图2、图3所示。在导向套镦粗过程中,首先将下好料的毛坯件放置在锻造设备上,通过对其工件表面施加压力,使其产生逐渐压缩变形,最终会使工件出现变粗现象,其中,严格控制镦粗后工件的厚度成为整个环节的重点。在完成敦粗工艺后,需对工件进行冲孔作业,由于导向套的中心孔尺寸相对较大,故在冲孔时采用了两次冲孔操作,而第一次冲孔则主要对导向套的正面进行冲孔操作,之后将其翻转,从另一侧进行工件的冲孔,通过两次冲孔的相互配合,完成工件的冲孔操作。为使导向套中部孔尺寸基本达到设计值,在完成冲孔操作后,需对其进行扩孔操作,首先仍是将工件正面放置,对其中部孔进行扩孔作业,之后将工件进行翻转,从另一侧进行扩孔操作。完成以上操作后,对导向套的孔径及壁厚进行测量,尺寸合格后,将其移至机加工设备上,进行工件的最后精加工,由此,完成导向套从锻造到成型产品的加工制造过程。

图2 第一次冲孔

图3 第二次冲孔

3.2 连接头锻造工艺设计

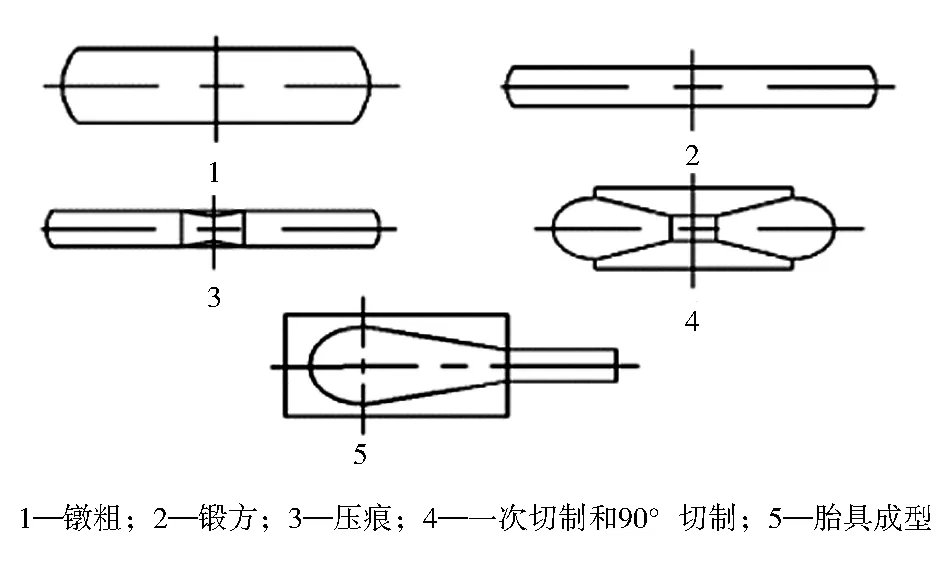

结合连接头的结构特点,制定了其锻造的工艺过程,包括:下料、制坯、镦粗、锻方、压痕、切制、成型等过程。在锻造过程中,确定了下料尺寸为D150 mm ×150 mm,选用了45号钢材,所选毛坯件的重量为35 kg,锻造后的锻件要求重量约30 kg。首先,将接头下好的毛坯件放置在锻压设备中,对其施加一定的压力,使其整体结构向下产生压缩变形现象,最终达到敦粗效果。墩粗后,将工件翻转90°,对其结构进行锻方操作,再翻转180°,对其另外一面也进行锻方操作;之后开展结构的压痕操作。当工件基本成型后,对其进行一次切制、翻转90°切制操作,使其整体结构基本达到设计形状及尺寸,最后对工件进行成型操作。连接头的锻造工序如图4所示。

图4 连接头锻造工序

3.3 耳轴锻造工艺设计

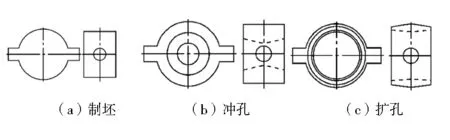

通过对液压支架耳轴结构分析可知,其结构特点为:中间为通孔圆筒、两端呈圆柱形销轴,主要与液压支架中的外部缸筒焊接,并与底部的U型耳座进行连接。故确定了耳轴的锻造工艺,即:下料、制坯、墩粗、冲孔、扩孔等。其中,下料、墩粗等过程基本与前面的操作相同,而制坯则主要是将毛坯料锻造成耳轴的基本形状,冲孔则主要是对其结构中部进行冲孔操作,形成约D30 mm的通孔,之后采用扩孔操作,完成中部通孔的扩孔操作。耳轴的整个锻造工序如图5所示。

图5 耳轴锻造工序

4 部件实际锻造效果分析

通过对以上三个部件的锻造工艺过程进行统计分析,结果表明:采用以上方法锻造的工件,整体结构强度更高、结构尺寸更能满足设计要求,锻造件的产品合格率达到了98%左右,基本达到了预期效果。同时,采用以上锻造方法,使导向套的单件毛坯用料节约了20%,连接头用料节约了15%,耳轴用料节约了17%,大大解决了工件原材料的浪费问题。另外,所锻造的工件在后期热处理方面的操作及费用也得到明显减少或降低。据初步估算,采用以上锻造方法后,煤机制造企业一年的费用节约将近60万,经济效益相对明显。

5 结 语

通过对液压支架中导向套、连接头、耳轴等部件存在问题进行分析,并对其锻造工艺进行了设计,采用此锻造工艺的工件质量明显提升,结构强度也更高,且大大降低了原材料的浪费,对提高液压支架的作业安全及增加企业经济收入具有重要意义。