热处理对激光选区熔化TC4钛合金显微组织和力学性能的影响

蔡雨升,吉海宾,雷家峰,杨 锐

(中国科学院金属研究所,辽宁 沈阳 110016)

钛合金因具有低密度、高比强度、良好的耐蚀性及生物相容性等特点,已广泛应用于航空航天、船舶以及医疗等领域,被誉为“战略金属”[1-2]。根据所添加合金元素的种类和组织类型的差异,钛合金可分为5种类型,即α型、近α型、α+β型、近β型和β型[3]。TC4钛合金是一种典型的α+β型钛合金,具有良好的综合力学性能,强度高,可热处理强化,是飞机结构中应用最广泛的一种钛合金[4-5]。然而,由于钛合金变形抗力大、切削加工工艺性能差,采用传统减材方法制造大型钛合金构件周期长、成本高、制造难度大,并且难以制备复杂构件,限制了其作为新型结构件的应用。相对于减材制造、等材制造、粉末冶金等传统制造方法而言,增材制造技术具备以下优点:①高能粒子束的瞬时温度极高,适合制备钛合金等难熔金属;②生产周期短,夹杂污染少,金属废料少;③适合制备难加工和难变形金属;④在保护气氛下进行制备,最大程度地避免氧、氮等杂质元素对合金性能的影响;⑤合金成分分布均匀,适合制备功能梯度材料[6-7]。在众多增材制造方法中,激光选区熔化技术(SLM)制备的构件因具有优良的成形精度和表面质量,已经成为当前金属增材制造领域研究的热点,也为航空航天用复杂精密TC4钛合金零件制造提供了一种新的方法[8-10]。激光选区熔化是以金属粉末为原料,根据零件的CAD 模型,以激光为热源逐层熔化金属粉末,从而制备致密的高性能零件,是一种全新的“净成形制造”技术。国内外学者对TC4钛合金激光选区熔化技术进行了大量研究。比利时Thijs等[8]研究了SLM成形TC4钛合金的组织演化规律。结果表明:SLM成形TC4钛合金试样纵截面低倍组织为外延生长的柱状晶,显微组织由α′相组成;当扫描速度较低时,晶粒更粗大;扫描间距的变化会影响成形件的致密度。法国Vilaro等[11]研究了热处理对SLM成形TC4钛合金组织及性能的影响。结果表明,SLM成形TC4钛合金的柱状晶尺寸约为360 nm,经730 ℃×2 h退火后,部分针状α′相转变为α+β相,柱状晶的尺寸没有发生明显变化;当固溶处理温度高于1 050 ℃时,形成了大量α′相,其尺寸约为1 μm,并且柱状晶转变为等轴晶;固溶处理温度低于1 050 ℃时, 组织由α、β和少量的α′相组成,仍为柱状晶;相比于铸态、锻态TC4钛合金,SLM成形TC4钛合金经固溶处理后其Rm和RP0.2均有所提高。山东大学的李吉帅等[12]通过正交试验研究了SLM工艺参数与TC4钛合金成形质量的关系。研究发现,随着扫描功率的增加,TC4钛合金试样的致密度也增加,而当扫描速度或扫描间距增大时,试样致密度先增加后减小。由于SLM自身的特点,其成形件的延伸率较低且残余应力大[13-14],因此在成形后进行适当的热处理尤为重要。另外,根据相关报道[15],SLM制备的TC4钛合金显微组织明显有别于传统的铸锻组织,所以传统的热处理制度并不完全适用于SLM制备的TC4钛合金。为此,本研究采用SLM方法制备TC4钛合金,通过对热处理后的试样进行显微组织和力学性能分析,明确不同的热处理制度对显微组织和力学性能的影响规律,从而制定合理的热处理制度,为SLM成形TC4钛合金的工业化生产提供理论指导。

1 实 验

1.1 实验材料

实验所用粉末原料为气雾化法制备的TC4钛合金粉末,其化学成分和形貌分别如表1和图1所示。粉末平均粒度(D50)为42 μm。

表1TC4钛合金粉末化学成分(w/%)

Table 1 Chemical composition of TC4 titanium alloy powders

图1 TC4钛合金粉末形貌Fig.1 Morphology of TC4 titanium alloy powders

1.2 实验方法

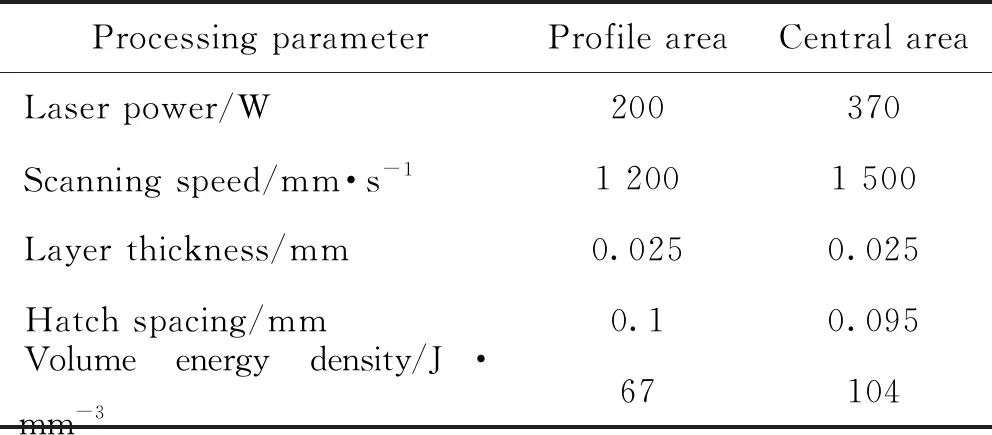

采用M2型激光选区熔化设备制备TC4钛合金试样。激光选区熔化过程大致可以分为 3 个步骤:①利用刮刀在基板上根据切片厚度预铺一层金属粉末; ②控制入射激光束选择性熔化金属粉末层,并确保与前一层成形的实体实现紧密的冶金结合; ③成形仓下降和粉仓上升0.025 mm,进行下一层铺粉和激光扫描。不断重复上述3个步骤,最终通过逐层的熔化成形和叠加得到所需的三维零件[16]。成形试棒尺寸为φ12 mm×60 mm,成形参数见表2。在成形的过程中首先采用低功率激光(200 W)对零件的轮廓进行扫描,随后采用高功率激光(370 W)对零件的实体进行扫描,相邻两层的实体扫描路径相互垂直,如图2所示。

表2激光选区熔化TC4钛合金试样轮廓区域和心部区域的成形工艺参数

Table 2 Processing parameters of SLM-TC4 titanium alloy specimen in profile area and central area

图2 激光选区熔化扫描路径示意图Fig.2 Schematic diagrams of SLM scanning trace

采用800 ℃×2 h、850 ℃×2 h、900 ℃×2 h和950 ℃×2 h真空退火制度对成形后的TC4钛合金进行热处理。采用日本岛津SSX-550钨丝扫描电子显微镜(SEM)对试样的显微组织进行观察。采用D8 discover X射线衍射仪(XRD)对试样进行物相分析。利用FM-700e数显显微硬度仪对试样进行显微硬度测试,载荷2 N,加载时间10 s,每点硬度值为10次测量的平均值。采用日本岛津AG-X电子拉伸试验机对TC4钛合金试样进行室温拉伸性能测试,加载速率为1 mm/min,每种热处理制度的室温拉伸性能为3支试样的平均值。

2 结果与讨论

2.1 SLM成形TC4钛合金显微组织

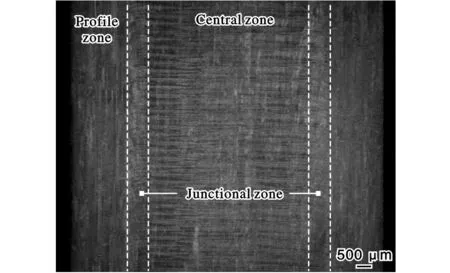

TC4钛合金属于α+β型钛合金,其力学性能与显微组织有着密切的关系。然而,采用SLM制备的TC4钛合金,其显微组织与传统制备方法相比存在较大的差异。图3为SLM成形TC4钛合金试样纵截面的典型组织。从图3可以清楚的看到,整个纵截面分为轮廓区域、交界区域和心部区域3个部分。这是由于在SLM成形过程中,构件的轮廓区域和心部区域在工艺参数和冷却速率等方面存在着明显的差异,从而导致其组织产生差异。

图3 SLM成形TC4钛合金试样纵截面低倍组织Fig.3 Macrostructure of longitudinal section of SLM-TC4 titanium alloy specimen

图4 SLM成形TC4钛合金试样横纵截面轮廓区域和 心部区域显微组织Fig.4 Microstructures of cross section and longitudinal section of SLM-TC4 titanium alloy specimen: (a, b)cross section profile area;(c, d)cross section central area; (e,f)longitudinal section profile area;(g,h)longitudinal section central area

图5为沉积态TC4钛合金试样轮廓区域和心部区域的XRD衍射图谱。从图5可以看出,沉积态组织以α′马氏体相为主。从图5b可以看出,在试样心部区域组织中存在少量的α相,这是由于心部区域热量散失速率慢、积累程度高,因此该区域中的部分α′马氏体相转变为了α相。但是在图4c中并没有观察到明显的α相,这是由于热量积累程度有限,只有尺寸细小的α′马氏体相才发生转变,相应生成的α相尺寸也极为细小,且弥散分布在心部区域,所以在显微组织中难以观察到α相的存在。

图5 沉积态TC4钛合金试样不同区域XRD衍射图谱Fig.5 XRD patterns of as-formed TC4 titanium alloy specimen in different areas:(a)profile area; (b)central area

2.2 热处理对显微组织的影响

图6和图7分别为SLM成形TC4钛合金试样经过不同温度退火后横截面轮廓区域和心部区域的显微组织。从图6可知,经过800、850、900、950 ℃退火后,柱状晶的平均尺寸依次为90.00、92.40、92.83、99.56、116.67 μm,在800~900 ℃温度范围内,柱状晶尺寸相差不大。退火后的组织由α相和β相组成。亚稳α′相通过形核和长大过程分解,形成α+β稳定组织。在该分解过程中,β相在马氏体边界和内部亚组织处产生不均匀形核,α′相逐渐转变为该加热温度下与β相处于平衡状态的α相[20]。图8的XRD分析结果也证明了这一结论。随着退火温度的升高,β相含量逐渐升高,α相逐渐粗化成板条状,且形成具有相同取向的α相集束。在800 ℃和850 ℃退火时,α相尺寸变化不明显;当退火温度超过900 ℃时,α相板条迅速粗化。对比图6和图7还可以看出,试样心部区域组织中的α相粗化程度要高于轮廓区域的α相,这是由2个区域成形时原始组织差异导致的。SLM成形TC4钛合金试样退火后纵截面轮廓区域和心部区域显微组织的变化规律与横截面类似。

图6 SLM成形TC4钛合金试样经不同温度退火后横截面 轮廓区域的显微组织Fig.6 Microstructures of cross section profile area of SLM- TC4 titanium alloy specimens after annealing at different temperatures:(a,b)800 ℃;(c,d) 850 ℃;(e,f)900 ℃;(g,h)950 ℃

图7 SLM成形TC4钛合金试样经不同温度退火后 横截面心部区域显微组织Fig.7 Microstructures of cross section central area of SLM-TC4 titanium alloy after annealing at different temperatures:(a,b)800 ℃;(c,d)850 ℃; (e,f)900 ℃;(g,h)950 ℃

图8 SLM成形TC4钛合金试样经850 ℃退火处理后 横截面的XRD图谱Fig.8 XRD pattern of cross section of SLM-TC4 titanium alloy after annealing at 850 ℃

2.3 热处理对显微硬度的影响

图9为SLM成形TC4钛合金试样不同区域显微硬度随退火温度的变化曲线。从图9可以看出,轮廓区域的显微硬度随着退火温度的升高而逐渐减小。热处理前,轮廓区域组织中都含有大量的针状马氏体α′相,而经过800 ℃退火后,α′相逐渐分解为α相,由于α′相为过饱和固溶体,其硬度要显著高于α相,因此退火后的硬度降低。随着退火温度持续升高,显微硬度会进一步降低。这一方面是由于α相晶粒会随着热处理温度的升高而逐渐粗化,晶界也会随之减少,对位错运动的阻碍作用减弱,形变的阻力也越小,在宏观上就表现为硬度降低。另一方面,从晶体结构来说,α相是密排六方结构,有1个滑移面,3个滑移方向,其致密度为0.74;β相是体心立方结构,有6个滑移面,2个滑移方向,其致密度为0.68,这些原子高度密排的晶面和晶向最有利于塑性变形。因此β相的塑性变形能力强于α相,也就是说β相含量越多其硬度就越低[21]。随着热处理温度的升高,β相含量逐渐升高,因此硬度值也就随之降低。退火温度在800~900 ℃时,试样的显微硬度在3.41~3.48 GPa之间变化,变化幅度小。当退火温度为950 ℃时,轮廓区域显微硬度显著降低。这一方面是由于随着退火温度升高,α相迅速粗化,β相含量升高;另一方面,在950 ℃退火后,柱状晶尺寸明显增加,因此显微硬度显著降低。

图9 SLM成形TC4钛合金试样不同区域显微 硬度随温度变化曲线Fig.9 Microhardness curves of different areas of SLM-TC4 titanium alloy specimens various with annealing temperature

心部区域显微硬度随退火温度的升高也呈现出逐渐降低的趋势,其原因与上文介绍相一致。心部区域的显微硬度由未热处理时的3.68 GPa下降为950 ℃时的2.96 GPa,这是由退火温度升高组织粗化导致的。

沉积态试样交界区域的显微硬度为3.53 GPa,随着退火温度升高显微硬度由800 ℃时的3.48 GPa下降到950 ℃时的3.13 GPa。由上文分析可知,轮廓区域和心部区域的组织在850~900 ℃区间内变化程度很小,因此交界处的组织也比较接近,相应的在这个温度区间内显微硬度变化也很小。交界区域的显微硬度随退火温度的升高也呈现出下降的趋势。

通过上述的分析可以看出,退火后各个区域显微硬度的变化规律均一致,即随着退火温度的升高硬度值逐渐降低。沉积态试样的心部区域硬度最高,而轮廓区域硬度最低。这是因为成形时,由于冷却速率的差异,在心部区域造成热量积累效应,使得心部区域的组织经历了类似退火处理的过程,导致其组织在一定程度上已经不同于轮廓区域的沉积态组织。沉积态TC4钛合金的组织主要由单一的α′马氏体相组成,而由上文分析可知,实际上心部区域组织由α′相、少量的α相和β相组成,其中形成的细小α相弥散分布在组织当中,从而起到了弥散强化的作用,最终导致显微硬度的升高。而随着退火温度的升高,组织粗化因而显微硬度逐渐降低。由于心部区域组织粗化程度高于轮廓和交界区域,所以其硬度曲线的斜率较大。当退火温度为850 ℃时,由于各区域组织相差不大,所以在该温度下显微硬度值十分接近。当退火温度超过900 ℃时,各区域组织迅速粗化,从而使得显微硬度明显降低。同样,由于心部区域组织粗化程度更高,所以其显微硬度也就更低。

综上所述,为了降低退火后不同区域在组织上的差别,使得成形件组织具有更好的均匀、一致性,宜采用的退火制度为(800~850)℃×2 h/FC。

2.4 热处理对拉伸性能的影响

由文献[22]和[23]可知,锻造态和热轧退火态TC4钛合金的抗拉强度分别为1 010 MPa和996.43 MPa,屈服强度为937.5 MPa和945.86 MPa,延伸率为15%和18.8%,断面收缩率为43%和30%。表2中列出了沉积态和退火态TC4钛合金的力学性能。与锻造态和热轧退火态相比,沉积态的TC4钛合金具有高强度、低塑性的特点。经过退火处理后,强度降低,塑性提高。其原因首先是针状α′马氏体相转变为了α+β相,塑性得到了改善;其次,Al和O等元素富集在α相中[24],强化作用降低;最后,由于形成了β相,β相的强度低于α相,而塑性却要高于α相,因此最终导致退火后试样的强度降低而塑性提高。随着退火温度的升高,α相明显粗化,β相含量显著提高,从而使得强度进一步降低而塑性明显提高。但是,当退火温度达到950 ℃时,试样的塑性反而降低。这是由于组织中的α相粗化,产生较大的位错应力[25],从而导致在950 ℃退火后试样的塑性不升反降。当退火温度为800 ℃时,试样的强度与塑性达到最佳匹配。

表3不同退火温度下SLM成形TC4钛合金的力学性能

Table 3 Mechanical properties of SLM-TC4 titanium alloy specimens after annealing at different temperatures

图10为SLM成形TC4钛合金沉积态和退火态拉伸试样断口形貌。在沉积态试样断口表面可以观察到解理台阶,同时在台阶周围分布着浅而疏的韧窝,这表明此时沉积态试样断口兼具韧性和脆性断裂的特征,即为混合断裂(图10a、b)。退火后试样的断裂机制均为韧性断裂,断口表面分布着深而密的韧窝(图10c~f),这些韧窝是在拉伸过程中,材料内部的显微空洞在滑移作用下逐渐聚集形成的,从而使得试样的塑性得到改善。这也与表3中的性能测试结果相一致。

3 结 论

(1) SLM成形TC4钛合金试样呈现出粗大的β柱状晶组织,且整个截面分为3个区域:轮廓区域、交界区域和心部区域。轮廓区域组织主要由针状α′马氏体相组成;心部区域组织受热积累效应影响,由针状α′马氏体相和少量的α相、β相组成。

(2)经过退火处理后,SLM成形TC4钛合金的显微组织由α+β相组成,随着退火温度的升高,α相逐渐粗化,β相含量逐渐升高。

(3)SLM成形TC4钛合金心部区域硬度最高,交界处次之,轮廓区域最低。随着退火温度的升高,试样各区域的显微硬度均呈现逐渐降低的变化趋势。在800~850 ℃区间退火时,试样各区域显微硬度差别最小。

(4)沉积态TC4钛合金呈现出高强度、低塑性的特点。随着退火温度的升高试样强度降低,塑性逐渐升高。当退火温度为800 ℃时,试样的强度与塑性达到最佳匹配。