海绵钛电极块压制模具的结构优化

李军仁,董卫选,李 阳,罗文忠,候峰起,雷 强

(西部超导材料科技股份有限公司,陕西 西安 710018)

工业上一般采用模具压制海绵钛电极块,然后用于制备自耗电极。用于压制海绵钛电极块的模具,不仅要求所压制的电极块密度、强度、尺寸满足要求,而且要求电极块在成型过程中易于脱模,成型后的电极块易于堆垛、装夹和焊接。

西部超导材料科技股份有限公司采用80 MN油压机压制钛及钛合金电极块,所压制的电极块质量在115~200 kg之间。生产实践发现,在电极块压制成型过程中,当电极块的上顶面与模腔的下底面平齐时,电极块易卡在凸模中,无法在重力作用下从凸模的成型面内脱出,如图1所示。这时需要滑块带动凸模向上回程300 mm,进入模腔,再下行300 mm,退出模腔,连续2~3次,利用电极块与模腔之间的摩擦力将电极块从凸模的成型面剥离。通过这种方式实现脱模,导致电极块生产周期长、效率低。此外,从所压制的电极块表面质量来看,其顶部海绵钛颗粒变形量小,且排列疏松,而与凸模两侧尖角接触部分的海绵钛颗粒变形量大,且排列紧凑,如图2所示。这种电极块经过焊接制成自耗电极后,在熔炼过程中会出现掉块现象,不利于铸锭合金成分的均匀化。为了减少脱模时间,提高生产效率,同时也为保证铸锭熔炼过程成分的均匀性,避免自耗电极掉块现象的发生,则需要对电极块压制模具进行改进和优化。

图1 电极块卡在凸模中的示意图Fig.1 Schematic diagram of electrode block stuck in the punch

图2 凸模结构优化前电极块宏观照片Fig.2 Macrophotograph of electrode block before optimization

1 电极块压制过程模拟分析

为了找出电极块脱模困难的原因,采用有限元软件对电极压制过程和模具受力情况进行分析。

因电极块形状左右对称,视其为平面应变问题,选用2D模拟。模型单元为四边形四节点网格,并对局部进行网格细化划分,如图3所示。基于粉末塑性力学方法建立材料模型。对电极压制过程进行如下假设:①电极压制过程为X、Y平面应变问题(因电极块出型腔后只与凸模接触,不考虑X、Y平面边界条件);②凸模与底模按弹性模型设定(模具材料为Cr12MoV),其余设定为刚体;③电极材料视为可压缩的连续体,按多孔介质Porous模型设定;④压制过程考虑变形热及热传递;⑤考虑重力的影响(与脱模落料相关)。模型选用有限元软件中的Porous模型。所压制的物料为海绵钛颗粒和中间合金颗粒的混合体,根据海绵钛及合金颗粒的大小、孔隙等装料实际情况,经计算确定材料初始相对密度为 0.318。在压制初期,材料处于低密度的松散状态,其准确性较低。在压制后期,高密度区域(相对密度≥0.7)能较好的解释多孔介质的变形行为。

图3 电极块有限元模型Fig.3 Finite element model of electrode block

模型边界条件处理:因海绵钛电极块的压制属于冷挤压塑性成型,故采用常系数剪切摩擦模型。海绵钛颗粒与模具的摩擦系数设为0.40[1],在电极块压制过程中,考虑变形热的影响。

1.1 优化前电极块及凸模截面尺寸

压制的电极块最大对角线尺寸为480 mm,熔化该电极的坩埚内径为560 mm,单个电极块规格为436 mm×400 mm×215 mm,平均密度为3.6×103kg/m3,质量为115 kg。图4为电极块截面及凸模截面尺寸示意图。

1.2 电极块压制过程模拟分析

在电极块脱模过程中,电极块上顶面和模腔下平面平齐时,电极块已不受模腔的摩擦力作用,只受重力和凸模给它的作用力。显然,凸模给电极块的作用力大于电极块所受重力,使其无法从凸模的圆弧成型面内顺利脱出。

选用Deform-3D软件进行有限元模拟。该软件是一套基于工艺模拟系统的有限元系统,专门用于分析各种成型过程中的金属变形,能够为使用者提供工艺分析数据。为简明扼要的说明问题,按软件操作流程,在后续的分析过程中选取关键步骤与节点进行论述。

电极块成型要经过凸模加压、保压、卸压、滑块回程、模腔顶起、底模退出、电极块脱模等过程。模具与电极块在每个过程中所受的力各不相同,因而对这些相关过程进行模拟分析。

电极块保压阶段,如图5a所示,凸模左右两侧尖角因受电极块的反作用力而张开并与型腔接触,此时电极块与凸模、底模及型腔充分接触,凸模所受的最大等效应力为1 198 MPa,位于凸模上部的螺纹孔处;凸模卸压、模腔顶起、底模退出后,电极块释放内部应力,其与凸模仅在尖角圆弧过渡处接触,电极块前后面与型腔局部接触,凸模左右两侧尖角处因弹性变形恢复与型腔脱离接触,凸模等效应力大幅度降低,最大等效应力在凸模左右两侧的尖角处,为233 MPa,如图5b所示;电极块的最大等效应力在凸模尖角对应的台阶处,由701 MPa降至672 MPa。

图5 优化前保压与卸压后凸模和电极块的等效应力分布图Fig.5 Distribution diagrams of equivalent stress of punch and electrode block after pressure holding(a) and relief(b) before optimization

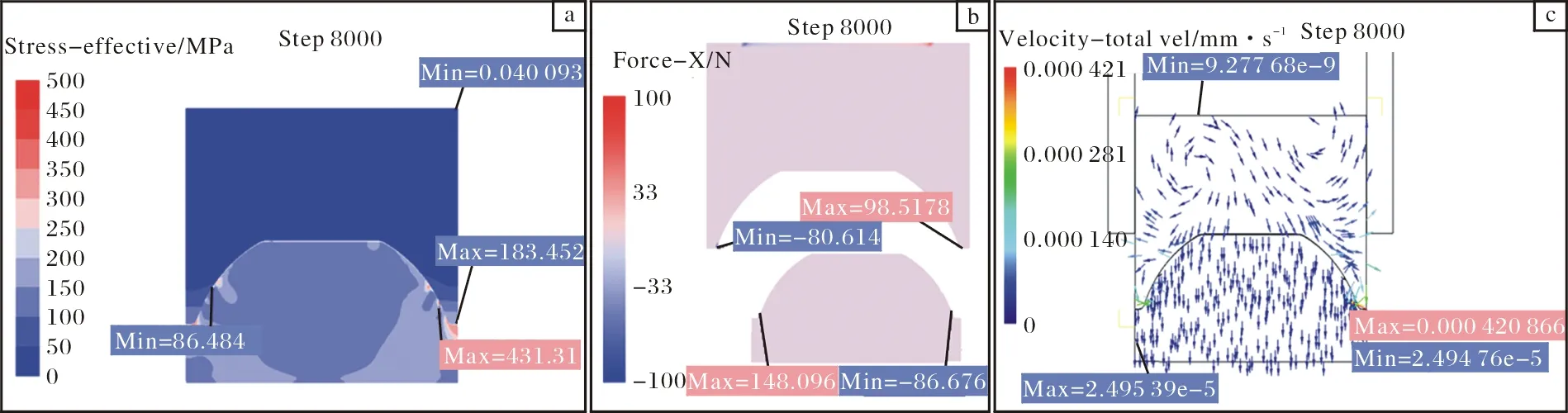

从电极块压制过程中保压、卸压及底模退出时的速度场变化(如图6所示)可知,当底模退出型腔后,电极块迅速与凸模局部脱离。但凸模两侧尖角处向电极块心部迅速回弹的速度更大,对电极块产生强烈的夹持作用,直至电极块顶部与模套下平面平齐时,夹持力依然存在,如图7所示。因为电极块夹持反作用力作用于凸模尖端,并使其产生最大180 MPa的等效应力,如图7a所示。沿Z方向(电极块长度方向),如图7b所示,单位长度(1 mm)X方向的夹持力NX=-86.7~148 N,若摩擦系数μ取0.1, 已知电极块长度L为400 mm, 由F阻=μ×NX×L得出脱模阻力为3 468~5 920 N,这个力远大于电极块自重(1 127 N)。此时,由图7c所示凸模及电极块速度场的分布情况可知,凸模尖角处继续向内回弹的速度(4.2×10-4mm/s)虽小,但比电极块的最大速度(2.49×10-5mm/s)还要大一个数量级,因而电极块依然被夹持在凸模内。当电极块顶部低于模套下平面时,凸模开始回程,电极块又被凸模带入型腔,电极块与型腔发生局部接触及摩擦,在重力作用下与凸模分离。实际生产过程中需回程2~3次,电极块才能彻底与凸模分离进而脱落。

图6 优化前凸模和电极块在保压、卸压及底模退出时的速度场Fig.6 Velocity fields of punch and electrode block at pressure holding and bottom die withdrawal process after pressure relief before optimization:(a)pressure holding; (b)pressure relief and bottom die out moment; (c)bottom die total withdrawal

图7 优化前电极块顶部与模套底面平齐时凸模和电极块的应力场、尖角处应力分布及速度场Fig.7 The equivalent stress fields and velocity field of punch and electrode block before optimization: (a)equivalent stress field;(b)stress at the tip; (c)velocity field

2 凸模结构优化及模拟分析

由以上对电极块压制过程的模拟分析可知,电极块无法从凸模型腔中脱出是由于凸模尖角处回弹对电极块的夹持作用造成的,即凸模尖角内侧对电极块的摩擦力大于电极块重力,阻碍了电极块自由下落。

电极块所受脱模阻力F阻=2Nμcosβ(β为凸模尖角内侧处斜度),因此增大β角可减小脱模阻力。另外,减小尖角的长度,可使海绵钛在压制过程中获得更好的流动性,即减小尖角插入海绵钛颗粒中的深度,可使尖角处所受夹持力N减小,进而内侧的摩擦力也会减小。

根据以上分析结果,在保证电极块组合后对角线尺寸不变的条件下,对凸模结构进行了以下优化:①增大凸模夹持处侧壁斜度,β增大至35°;②在保证电极块外形尺寸在允许公差范围内的条件下,缩短凸模左右两侧尖角距型腔顶部的高度,使其降至118 mm。优化后的电极块截面和凸模截面尺寸如图8所示。

图8 优化后电极块和凸模的截面尺寸示意图Fig.8 Sectional dimension diagrams of electrode block(a) and punch(b) after optimization

为保证优化后的凸模能够满足生产要求,对凸模进行模拟分析与验证:①电极块能否顺畅脱模;②制备的电极块平均密度能否满足工艺要求;③优化后尖角处(宽度变为5.9 mm)强度能否满足要求。

按照同样方法,对优化后的凸模进行有限元建模,按压制过程进行模拟分析。在保压阶段,如图9a所示,凸模左右两侧尖角受电极块的反作用力张开,并与型腔内壁接触,该处等效应力为700 MPa,最大等效应力位于凸模上部螺纹孔处,为1 593 MPa,此时电极块与凸模、底模及型腔充分接触。凸模卸压、模腔顶起、底模退出后,如图9b所示,电极块释放应力,与凸模仅在左右两侧尖角处接触,与型腔前后局部接触;凸模尖角弹性恢复后与型腔脱离接触,凸模等效应力大幅降低,最大应力值为110 MPa,位于凸模左右两侧尖角处;电极块的最大等效应力值由830.57 MPa降至645.27 MPa,位于凸模尖角对应的台阶处。凸模与电极块分离时电极块内部等效应力值范围为150.22~541.34 MPa,最大值位于电极块的台阶处,最小值位于在电极块心部偏上处,如图9c所示。

当凸模卸压、底模退出、模腔顶起后,电极块顶部向下速度大于凸模顶部向下速度,电极块迅速与凸模成型面脱离。凸模尖角处向内回弹的速度小于电极块下落速度,其对电极块未产生夹持作用。电极块虽与凸模脱离,但电极块仍在模腔内,因弹性后效,电极块与模腔四周接触,在摩擦力作用下停止下坠,速度场如图10a所示。随着凸模进一步下压,电极块与凸模一起下行,速度场如图10b所示。当凸模顶部与模套底部平齐时,电极块脱离型腔,自由下落,速度场如图10c所示。

图9 优化后凸模和电极块在保压与底模退出时的等效应力分布Fig.9 Equivalent stress distribution of electrode block and punch when pressure holding and bottom die out after optimization: (a)pressure holding;(b)bottom die total withdrawal;(c)electrode block stuck in the die cavity

图10 优化后电极块脱模过程的速度场Fig.10 Velocity fields of electrode block during the demoulding process after punch optimized:(a)electrode block stuck in the die cavity by friction; (b)punch go down with electrode block from the die cavity; (c)electrode block removed from the cavity

对电极块压制过程中凸模的等效应力和最大应力进行分析,结果如图11所示。从图11a可以看出,凸模尖角最大等效应力780 MPa,其值远远小于凸模材料屈服强度2 400 MPa[2];凸模尖角最大主应力在外侧尖角处,为-819.09 MPa,远远小于压模材料抗压强度5 070 MPa[2],因此凸模也不会发生开裂。使用优化后的凸模已生产电极块近千吨,凸模无损伤情况发生。

图11 优化后电极块压制过程中凸模的等效应力及最大主应力分布图Fig.11 Distribution of equivalent stress(a) and maximum principal stress(b) of optimized punch during electrode block pressing

图12为凸模结构优化前后所压制电极块的相对密度分布图。由图12a可知,优化前电极块的最低相对密度为0.652,低于工艺要求(≥0.70)[3],存在熔炼时掉块的风险。低密度区域主要在电极块左右两侧及台阶上50 mm左右的圆弧面上。电极块的最大相对密度为0.99,位于左右两侧的小台阶处,电极顶部相对密度为0.75,底部中心相对密度为0.78,底部尖角相对密度为0.71,平均相对密度为0.795。由图12b可知,优化后电极块最低相对密度为0.765,最大相对密度为0.998,电极块顶部相对密度为0.78,底部中心相对密度为0.80,底部尖角相对密度为0.78,整体上比优化前提高了10%(此处为电极块焊接点,较高的密度可以有效改善电极的焊接质量,从而保证熔炼质量和铸锭的成分均匀性);优化后整体平均相对密度达到了0.80,极差较优化前的0.338 4降至0.233 1。凸模经优化改进后,所压制的电极块密度分布更加均匀,达到工艺要求(相对密度≥0.70)[3]。

图12 凸模结构优化前后所压制的电极块相对密度分布图Fig.12 Relative density distribution of electrode blocks: (a)before optimization; (b)after optimization

图13为采用优化后的凸模压制的电极块宏观照片。从图13可以看出,海绵钛及中间合金颗粒之间结合紧密,无孔洞,电极块表面光泽发亮,其密度明显优于优化前。

图13 凸模结构优化后所压制的电极块宏观照片Fig.13 Macrophotograph of electrode block after optimization

3 结 论

(1)电极块脱模困难主要是由于凸模成型面内侧阻力大于电极块自重造成的。增大凸模夹持处内壁斜度,可以降低摩擦阻力。

(2)利用海绵钛颗粒的流动性,在保证电极块尺寸满足工艺要求的情况下,减小凸模尖角插入海绵钛及中间合金颗粒中的深度,可实现一次脱模,

并且电极块密度不均匀的情况得到明显改善。

(3)优化后的凸模应用于生产, 显著提高了80 MN海绵钛压机的生产效率。