不同热成形工艺下TA32钛合金的流变性能及组织演变

苏 楠,陈明和,梁锡梅,罗 峰

(南京航空航天大学,江苏 南京 210016)

TA32钛合金是一种新型近α型高温钛合金,常温下屈强比高、弹性模量小,板材成形变形范围窄、易开裂、回弹大、尺寸精度难于保证,因而普遍采用热成形方式成形[1-3]。热成形工序主要包括毛坯切割、毛坯预处理、常温试模、加热、保温、成形、保压、冷却等[4]。区别于冷成形,加入温度变量的热成形工艺对材料性能影响更为显著,热成形工艺参数主要有成形温度、保温时间、保压时间及温度时间的复合参数(升温速率、冷却速率),不同工艺参数对热成形过程和成形件的质量影响较大[5-7]。TA32钛合金板材热成形过程中的氧化问题也不可忽略。α-Ti中能固溶34%(原子分数)的氧,而且氧元素为α稳定元素,TA32钛合金在空气中长时间暴露不仅可以在表面形成氧化层,氧元素也可以向基体内部扩散形成脆性富氧层。氧化层会影响钛合金的力学性能、耐磨损性、电化学性能等使用性能[8-9]。TA32钛合金热成形件的氧化程度与热成形工艺相关,同时会受到热成形过程中所使用的高温润滑剂的影响[10]。石墨与氮化硼是常用的高温抗氧化剂兼润滑剂,二者在不同热成形工艺下的抗氧化效果不同。

依坯料放入时间的不同,热成形工艺一般分为2种:①随炉成形,即模具与坯料同时升温后成形-保压-冷却;②到温成形,即模具加热到温后放入零件成形-保压-冷却。因为二者的区别主要在于坯料放入模具及成形件取出时间的不同,所以随炉热成形和到温热成形的共性影响因素主要有5个:①成形温度;②应变速率;③保温时间;④应变量;⑤保压时间,而它们的特性影响因素有3个:①升温速率;②冷却方式;③表面氧化程度。其中保压时间参数由应力松弛实验获得,是成形后应力释放与尺寸校形的过程,并不影响TA32钛合金的成形性能。

合适的热成形工艺是保证TA32钛合金钣金件应用的重要条件,因此研究TA32钛合金在热变形条件下的流变性能及组织演变具有重要的理论意义和工程应用价值。通过高温拉伸试验模拟热成形条件,研究分析随炉成形与到温成形过程中共性影响因素成形温度、应变速率、保温时间和变形量以及特性影响因素升温速率和冷却方式对TA32钛合金流变行为及成形后性能的影响,探寻拉伸性能与组织的变化规律;同时设计两因素两水平工艺试验,分析不同高温润滑剂及热成形条件下TA32钛合金的抗氧化性能,以确定TA32钛合金板材热成形的最佳工艺参数。

1 实 验

1.1 实验材料

实验原材料为宝钛集团有限公司提供的1.5 mm厚TA32钛合金轧制板材,热处理状态为M态,化学成分如表1所示。TA32钛合金板材表面及截面(水平为横向)原始组织形貌见图1。板材热成形过程中采用的高温润滑剂为胶体石墨与立方氮化硼(CBN)粉末。每10 g粉末加入25 mL酒精和25 mL丙酮,搅拌均匀制成悬浮液,用气压喷涂至试件表面。

表1TA32钛合金板材的化学成分(w/%)

Table 1 Chemical composition of TA32 titanium alloy plate

图1 TA32钛合金板材的原始组织形貌Fig.1 Original microstructures of TA32 titanium alloy plate: (a)surface; (b)cross section

1.2 实验方法

采用精密线切割机床切割拉伸试样,试样标距为25 mm,宽度为6 mm,厚度为1.5 mm。参照GB/T 4338—2006《金属材料 高温拉伸试验方法》的相关规定, 采用UTM5504X型电子万能试验机进行高温拉伸试验。首先研究不同温度和应变速率条件下试样的力学流变性能及微观组织结构,所选取的试验温度为700、750、800、850 ℃,应变速率为0.1、0.01、0.001、0.000 1 s-1,升温速率为5 min到指定温度,保温10 min、水冷。再研究相同温度和应变速率下,保温时间、应变量、升温速率与冷却方式分别对TA32钛合金流变性能和显微组织的影响,参数如下:试验温度800 ℃,应变速率0.001 s-1,保温时间分别为10、30 min,应变量分别为0.15、0.3、0.45、0.6、0.8、0.9,升温速率分别为800 ℃/5 min、800 ℃/6 h、800 ℃/12 h,冷却方式为水冷、空冷、炉冷3种。用线切割方法从试验后的试件上截取金相试样。试样粗抛后,用液氮作冷却剂,在低温下电解抛光40 s,随后用腐蚀液腐蚀3 s。电解溶液为甲醇+正丁醇+高氯酸溶液(体积比为60∶34∶6),腐蚀液为氢氟酸+硝酸+水溶液(体积比为3∶5∶92)。采用江南MR5000金相显微镜观察试样微观组织。

根据热成形工艺及高温润滑剂的选择,设计4组TA32钛合金热拉伸模拟工艺正交试验:随炉成形-石墨、到温成形-石墨、随炉成形-CBN、到温成形-CBN。主要成形参数为:成形温度800 ℃,保温30 min,应变速率0.001 s-1,应变量0.2,保压时间8 min。拉伸件清洗烘干后,在标距段的中间处取样,采用扫描电镜(SEM)背散射成像技术观察其氧化膜厚度。

2 结果与分析

2.1 共性因素下热成形流变性能及组织演变

2.1.1 高温应力-应变曲线

依据高温拉伸试验获得TA32钛合金在不同温度和应变速率下的真实应力-应变曲线,如图2所示。从图2可以看出,TA32钛合金的流变应力对温度及应变速率均敏感,当应变速率相同时,温度越高,流变应力越低;当温度相同时,应变速率越慢,流变应力越低。温度越高,动态软化在动态回复及动态再结晶过程的作用下越严重,流变应力降低。应变速率降低时,材料达到一定应变的时间延长,晶间滑移使变形过程中位错堆积产生的应力集中得到松弛,从而使TA32钛合金在高温下的流变应力降低。

图2 TA32钛合金在不同温度和应变速率下的应力-应变曲线Fig.2 Stress-strain curves of TA32 titanium alloy at different temperatures and strain rates: s-1;

2.1.2 成形温度的影响

图3为不同应变速率下TA32钛合金流变应力随温度的变化曲线。从图3可以看出,在不同的成形温度范围内,TA32钛合金的流变应力随温度的升高而降低的程度不同。当应变速率≥0.01 s-1时,随着成形温度的升高,流变应力趋于直线下降,说明在应变速率较大时TA32 钛合金对温度非常敏感。当应变速率≤0.001 s-1时,流变应力降低且均出现放缓的趋势,温度较低时流变应力降低较快,而温度较高时流变应力降低缓慢。在750~850 ℃范围内,流变应力随着温度升高而降低的程度变缓,这是因为变形过程中存在螺型位错的交滑移和与扩散有关的刃型位错的攀移等动态回复过程,所以流变应力变化平缓。

图3 变形温度对TA32钛合金流变应力的影响Fig.3 Effect of deformation temperature on flow stress of TA32 titanium alloy

当应变速率为0.001 s-1、保温时间为10 min、应变为0.45时,不同温度下TA32钛合金变形后的微观组织如图4所示。TA32钛合金在700 ℃变形时,由于温度低,不利于晶界迁移且动态再结晶孕育期长,晶粒沿着变形方向被拉长(图4a);750 ℃下虽然动态回复使得TA32钛合金内部的变形储能减少,但温度的升高有效增加了热激活能,从而促进原子扩散、位错交滑移和晶界迁移行为的发生,变形合金内部开始出现动态再结晶现象,表现为细小的β相晶粒明显增多(图4b);温度继续升高至800 ℃时,动态再结晶行为更充分,晶界处发生明显的晶粒形核和一定程度的长大,呈现均匀的等轴β相晶粒(图4c);当温度为850 ℃时,温度过高导致晶粒长大明显(图4d)。因此,变形温度对TA32钛合金的组织有很大影响,随着变形温度的升高,动态再结晶行为更充分,但是由于钛合金属于高层错能合金,原子扩散速度较慢,导致动态再结晶行为进行的较为缓慢,因此动态再结晶程度较小。

图时,TA32钛合金在不同 变形温度下的微观组织Fig.4 Microstructures of TA32 titanium alloy at different temperatures in the condition of strain rate 0.001 s-1and strain 0.45: (a)700 ℃; (b)750 ℃; (c)800 ℃; (d)850 ℃

2.1.3 应变速率的影响

图5为TA32钛合金流变应力随应变速率的变化曲线。从图5可以看出,应变速率越低,流变应力也越低。变形温度较低时,TA32钛合金流变应力下降程度较大。当温度高于800 ℃时,流变应力随着应变速率的降低先急剧下降后变缓。相同温度下,应变速率较大时,变形过程中较大的位错增殖率使流变应力明显高于低应变速率状态。

图5 应变速率对TA32钛合金流变应力的影响Fig.5 Effect of strain rate on flow stress of TA32 titanium alloy

图6为TA32钛合金在不同应变速率下的微观组织。从图6可以看出,应变速率的减小有利于动态再结晶行为的充分进行,应变速率≥0.01 s-1时,几乎未发生动态再结晶行为(图6a、b);当应变速率为0.001 s-1时,发生了明显的动态再结晶行为,晶粒优先在晶界处形核和长大(图6c);当应变速率降低至0.000 1 s-1时,细小的晶粒数量增多,说明动态再结晶行为进行的更充分(图6d)。TA32钛合金应变速率越低,达到相同变形量所需的时间就越长,有充足的时间进行动态再结晶。再结晶的驱动力是由形变畸变能提供的,同时再结晶需要充足的时间进行晶粒形核和长大,所以应变速率越大,动态再结晶过程就会越难发生;应变速率较低时变形时间较长,原子的扩散迁移就越充分,有充足的时间进行新晶粒的形核和长大。

2.1.4 保温时间的影响

毛坯需要在成形温度下保温一定时间来做恒温处理,以保证成形前具有均匀的温度。温度为750 ℃和800 ℃,应变速率为0.001 s-1,应变为0.45时,TA32钛合金试样拉伸前保温10 min和30 min的应力-应变曲线如图7所示。从图7可以看出,保温30 min时,TA32钛合金流变应力相比保温10 min时明显降低,塑性变形抗力下降。

图6 800 ℃、ε=0.45时,TA32钛合金在不同 应变速率下的微观组织Fig.6 Microstructures of TA32 titanium alloy at different strain rates in the condition of temperature 800 ℃ and strain 0.45:

图时,TA32 钛合金在不同 保温时间下的应力-应变曲线Fig.7 Stress-strain curves of TA32 titanium alloy under different holding time at the strain rate 0.001 s-1 and strain 0.45

应变速率为0.001 s-1,应变为0.45时,TA32钛合金在750 ℃和800 ℃下分别保温30 min与10 min的微观组织如图8所示。从图8可以看出,在750 ℃下保温时间由10 min延长至30 min后,部分β相晶粒转化为α相晶粒,细碎的β相晶粒减少,等轴的β相晶粒增多(图8a、b)。800 ℃时,保温30 min与保温10 min相比,β相晶粒数量几乎没有变化,保温30 min时的β相晶粒整体尺寸较为均匀、动态再结晶晶粒等轴化(图8c、d),说明保温30 min比保温10 min的恒温均热效果更佳。

图时,TA32钛合金不同 保温时间下的微观组织Fig.8 Microstructures of TA32 titanium alloy under different holding time at the strain rate 0.001 s-1 and strain 0.45: (a)10 min at 750 ℃; (b)30 min at 750 ℃; (c)10 min at 800 ℃; (d)30 min at 800 ℃

2.1.5 应变量的影响

TA32钛合金在800 ℃下保温10 min后,以应变速率0.001 s-1进行热拉伸时,不同应变量下的应力-应变曲线如图9所示。从图9可以看出,初期流变应力随着应变量增大而增加,但变形时间的延长促使材料发生动态再结晶,流变应力逐渐降低,因此流变应力表现出达到峰值后呈现下降的趋势。流变应力在应变量0.9时急剧下降,出现了颈缩。

图时,TA32钛合金在不同 应变量下的应力-应变曲线Fig.9 Stress-strain curves of TA32 titanium alloy under different strains at the strain rate 0.001 s-1 and temperature 800 ℃

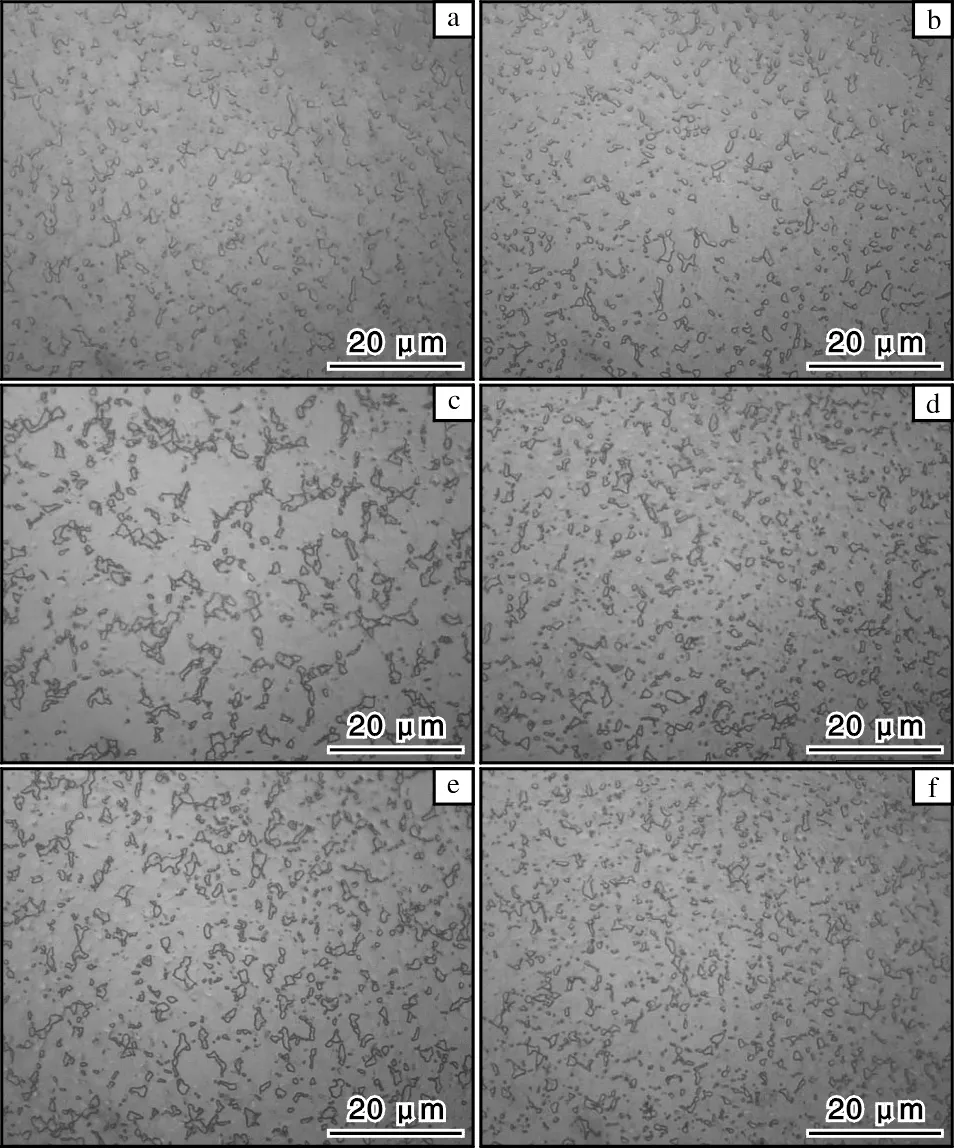

图10为TA32钛合金在800 ℃保温10 min后,应变速率0.001 s-1时定应变拉伸水冷后的微观组织,定应变量为0.15、0.3、0.45、0.6、0.8、0.9。

从图10可以看出,随着应变量的增加,β相晶粒先长大后细化。当应变量≤0.3时,形变畸变能不足以产生动态再结晶,晶粒在温度的作用下长大。随着变形程度的增加,TA32钛合金内部积累了足够的畸变能,发生了明显的动态再结晶行为,在晶界处可以看到细小的再结晶晶粒。由于TA32钛合金是高层错能合金,变形储能在动态回复的作用下随时释放,只有当变形量积累到一定程度时才会发生动态再结晶,故动态再结晶过程随着应变量的增加不断循环发生。当应变量增加至0.6时,动态再结晶行为非常明显,原始晶界逐渐消失,呈现出更多更细小且均匀的晶粒(图10d),形变畸变能的增加促使动态再结晶能力增强,变形组织发生了充分的动态再结晶行为。当应变量增加至0.8时,再结晶晶粒随时间而长大。应变量为0.9时,晶粒因剧烈变形而细碎,拉伸试样出现颈缩现象(图10f)。由此表明,TA32钛合金热成形过程中存在动态回复和动态再结晶行为,适当增加变形量可以达到细化晶粒的目的。

图时,TA32钛合金在不同 应变量下的微观组织Fig.10 Microstructures of TA32 titanium alloy under different strains at the strain rate 0.001 s-1 and temperature 800 ℃: (a)ε=0.15; (b)ε=0.3; (c)ε=0.45; (d)ε=0.6; (e)ε=0.8; (f)ε=0.9

2.2 特性因素下热成形流变性能及组织演变

2.2.1 升温速率的影响

升温速率是指毛坯放入模具中到达指定成形温度的速度,800 ℃/5 min是试样升温至800 ℃需要5 min时间,与到温成形的升温速率一致。而800 ℃/6 h和800 ℃/12 h指的是拉伸试样先放入炉内分别加热6 h和12 h到800 ℃,与随炉成形工艺对应。TA32钛合金在不同升温速率下到达800 ℃且保温10 min后,应变速率为0.001 s-1时的高温拉伸应力-应变曲线如图11所示。从图11可以看出,升温速率越低,流变应力越大,延伸率越低,塑性越差。TA32钛合金在升温速率为800 ℃/5 min时,变形抗力最低且延伸率最高,有着良好的成形性能。

图11 时,TA32钛合金在不同 升温速率下的应力-应变曲线Fig.11 Stress-strain curves of TA32 titanium alloy under different heating rates at the strain rate 0.001 s-1and temperature 800 ℃

TA32钛合金在不同升温速率下高温拉伸至应变量0.45后水冷的微观组织如图12所示。由图12可以看出,升温速率为800 ℃/5 min时,β相组织为均匀的等轴晶。升温速率为800 ℃/6 h时,发生明显的静态再结晶行为,促生了细小的β相晶粒。升温速率进一步降低至800 ℃/12 h,晶粒发生长大且不均匀。相比之下,800 ℃/5 min的升温速率下获得的均匀分布等轴晶粒更多,塑性更好。综合考虑不同升温速率的变形抗力、塑性、组织形貌以及生产效率,采用到温成形工艺生产TA32钛合金零件更为合理。

图时,TA32钛合金在不同升温速率下的微观组织Fig.12 Microstructures of TA32 titanium alloy under different heating rates at the temperature 800 ℃, strain 0.45 and strain rate 0.001 s-1: (a)800 ℃/5 min; (b)800 ℃/6 h; (c)800 ℃/12 h

2.2.2 冷却方式的影响

TA32钛合金于5 min升温至800 ℃,以应变速率0.001 s-1拉伸至应变量0.45后,以不同冷却方式冷却后的微观组织如图13所示。从图13可以看出,水冷后β相组织较为均匀,且等轴晶较多,原因是水冷的冷却速率非常快,虽然保存了材料内部的组织状态,但零件内部会产生巨大的淬火应力,表面容易造成淬硬,成形件发生变形。空冷状态下(拉伸试样取出后约30 min冷却到室温),其组织形貌和水冷相差不大,β相组织较为均匀,且等轴晶较多。炉冷效率最低(约12 h冷却到室温),组织中明显细化的β相在晶界处形成了链状的细小晶粒。原因是炉冷速度较慢,合金元素发生偏聚,部分区域所含β稳定元素贫化,转变为非稳定α′相,进而形成α相。综合考虑生产效率和冷却后的微观组织状态,TA32钛合金热成形采用空冷方式更为合理。

图时,TA32钛合金在不同冷却方式下的微观组织Fig.13 Microstructures of TA32 titanium alloy under different cooling methods at the temperature 800 ℃、strain 0.45 and strain rate 0.001 s-1: (a)water cooled; (b)air cooled; (c)furnace cooled

2.3 高温润滑剂对抗氧化性能的影响

针对随炉成形-石墨、随炉成形-CBN、到温成形-石墨及到温成形-CBN 4种情况进行热拉伸正交试验,试验后试样氧化膜截面的背散射像如图14所示。从图14可以看出,在成形温度800 ℃、应变速率0.001 s-1、应变量0.2下,采用CBN作为高温润滑剂的到温热成形工艺获得的试样表面氧化程度最低,氧化膜厚度仅为0.7 μm;而随炉热成形采用石墨作为高温润滑剂时试件氧化层最厚,氧化膜厚度达到了2.81 μm。CBN作为高温润滑剂的抗氧化保护效果均高于石墨,而到温成形因高温暴露时间相对较短,试件的氧化程度均轻于随炉成形。采用到温成形工艺,CBN作为高温润滑剂能够有效地降低TA32钛合金成形件的氧化程度。

3 结 论

(1)当应变速率一定时,TA32钛合金流变应力随着变形温度的升高而降低,塑性增强,晶粒随着温度的升高先细化后长大;当温度一定时,流变应力随着应变速率的减小而降低,应变速率越低,动态再结晶越充分,晶粒趋向均匀化、等轴化,降低应变速率可以细化晶粒。当温度和应变速率一定时,应变量从0.3增至0.6,变形量促使畸变能增加,表现出动态再结晶的行为特征,但应变量到达0.8时出现晶粒长大现象,适当增加变形量可以达到细化晶粒的目的。

图14 不同热成形工艺组合下TA32钛合金拉伸试样氧化膜截面的背散射像Fig.14 Back-scattering electron images(BEI) of cross-section of oxide film on the TA32 titanium alloy specimens under different thermoforming process combinations: (a)thermoforming with furnace using graphite; (b)thermoforming with furnace using CBN; (c)temperature-reached thermoforming using graphite; (d)temperature-reached thermoforming using CBN

(2)在800 ℃/5 min的升温速率下流变应力较低,塑性较好且组织较为均匀;单一变量下保温30 min比保温10 min恒温均热效果更好,均匀的组织且较多等轴晶粒使得材料具有良好的塑性、较低的流变应力。冷却方式不同试样的组织形貌不同,空冷效率高,且组织均匀。CBN比石墨更能有效地降低TA32钛合金在热成形过程中的氧化程度,到温成形因高温暴露时间短而试件氧化程度轻于随炉成形。

(3)工艺参数为温度800 ℃、应变速率0.001 s-1、保温时间30 min、应变量0.45~0.6时,采用到温成形工艺并使用CBN作为高温润滑剂是TA32钛合金板材的最优高温成形方案。