基于磁热耦合法的高速永磁电机温升计算及其应用

韩雪岩,李春雷,宋 聪,王世伟,祝天利

(沈阳工业大学 国家稀土永磁电机工程技术研究中心,沈阳110870)

0 引 言

高速永磁电机具有功率密度高、体积小、高效率的优异性能,其在航空航天领域、高性能伺服领域、分布式发电以及飞轮储能领域具有越来越广泛的应用[1]。高速电机由于其工作频率与中低速电机不同,所以在研究其温升问题也会与常规电机有很大区别。当前电机多采用变频器供电方式,实现变频调速,这种供电方式可轻松实现电机的控制,但囿于电力电子器件的发展,其供电电流中会存在大量谐波,导致气隙中磁场谐波过多,比较容易引起涡流损耗与谐波损耗,影响电机的温升[2]。

近些年,国内外很多学者对电机的温升进行了大量的研究。目前电机主流温升计算方法主要有公式法、热网络法和数值计算法等。文献[3]利用二维温度场对电机进行热分析,未考虑电机轴向的变化。文献[4]利用流固耦合的方法对一台永磁电机进行了热计算,对比研究风翅尺寸对电机温升的影响,并且提出了采用通风孔降低永磁体温升的方法。文献[5]对一台电动汽车用轮毂电机热管理进行研究,文中分别采用等效热网络法和有限元法计算了电机稳态温升与瞬态温升。文献[6-7]采用传统方法,计算电机各种损耗并转化为热密度,在温度场中把热密度加载到相应的生热部位,但这种方法是在初始温度下计算的损耗,忽略了时间维度上由温升引起的材料热学属性的变化。文献[8-9]通过电磁场和温度场的耦合,将三维电磁场中分布的损耗作为热源赋给温度场进行温升计算,解决了电机热计算过程中损耗分布的问题,让损耗分布更接近实际,但是忽略了损耗在实际运行时受温度变化的影响。文献[10]针对变频器含有较多时间谐波问题,提出多领域协同仿真方法,通过场路耦合方法计算电机损耗,并把这些损耗作为热源加载到流固耦合温度场中进行温升计算。文献[11]采用磁热顺序耦合法对一台爪极电机进行温升计算,但是只对铁耗进行耦合,其余部分的损耗被换算成生热率直接赋到部件上。考虑电机内的流体场对温升的影响,文献[12-13]通过流固耦合法,对电机三维模型进行了热计算,但是没有考虑损耗在电机运行过程中的变化。

本文针对材料的温升特性对损耗的影响,通过电磁场和温度场的耦合迭代热计算分析方法,对一台15kW车床电主轴表贴式高速永磁体同步电机采用耦合场方法进行温升计算,得到该电机模型的三维温度分布云图,并以该电机为研究对象,搭建高速电机温升实验平台,进行温升实验,验证了该方法的准确性。材料的温度特性影响仿真计算精度,本文利用磁热耦合方法考虑这一因素进行温升计算。由于转子温升过高容易造成永磁体不可逆退磁,本文研究了护套材料、护套中有无铜屏蔽层以及转子结构对电机温升的影响。

1 高速永磁电机温度场分析模型

为简化推导过程,本文作如下假设:①忽略电机材料导热系数在空间上的分布。②忽略材料导热系数的热学属性,此时永磁同步电机在极坐标下的瞬态导热方程为[14]

(1)

式中,ρ为材料的密度;c为比热容;q为物质的内热源强度;T为电机温度;λ为材料的导热系数,下标即为各个不同方向的导热系数;s1、s2为电机绝热边界面和散热面;α为s2面的散热系数。

本文以15kW表贴式高速永磁体同步电机为例,进行仿真计算,样机的主要参数如表1所示。为简化问题,忽略绕组端部空间上的复杂分布,将其等效成直线。同时考虑到4极电机的周向对称性,将电机简化为1/2周期模型,这样处理之后能很大程度的减少求解时间,充分利用计算资源。图1为样机的仿真模型。

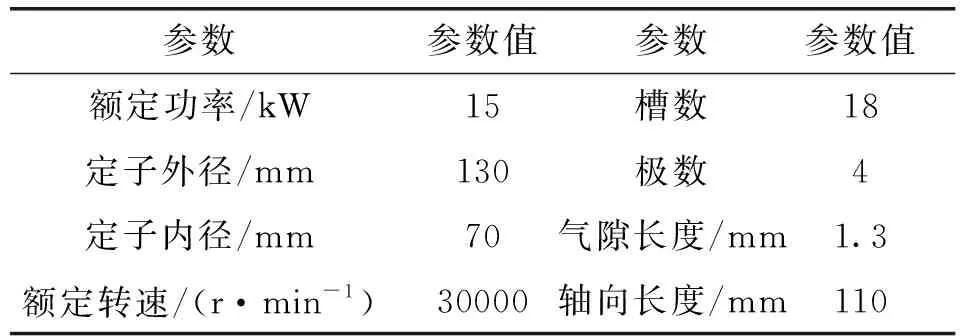

表1 样机参数

图1 样机仿真模型

2 高速永磁电机磁热耦合分析

2.1 基于磁热耦合计算温升思路和流程

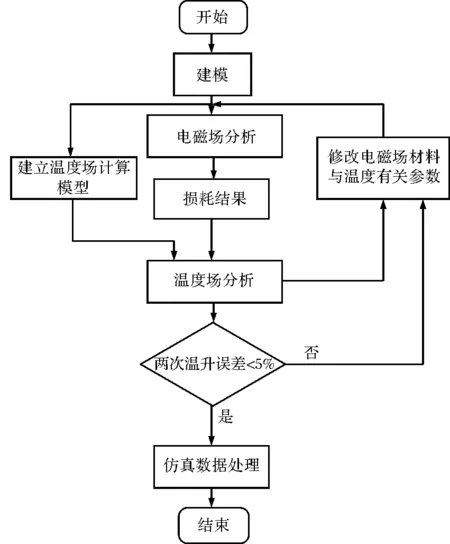

图2为利用电磁场与温度场耦合计算高速永磁电机温升的流程,主要分为以下几步: ①电磁场中建模,设置环境温度与材料温度系数,进行损耗计算。 ②考虑损耗的空间分布,将步骤1计算结果以分布的形式直接赋给温升计算模型,进行温升计算。③温升计算结果返回步骤1,与温升相关的材料属性得到更新,进行损耗计算。④重复步骤2和3,使前后两次温度场计算数值符合误差要求即可完成迭代。

图2 耦合场计算流程

2.2 考虑温升与材料属性相互影响

高速电机运行时,产生的大量损耗会导致温度升高,材料的热学属性也会因此发生变化,从而影响电机的损耗,如此循环,直至二者相互影响平衡,温升稳定。针对这个问题,本文提出采用耦合方法,对电机电磁场与温度场进行耦合计算,实现信息反馈,提高计算精度。文中主要研究绕组电阻、永磁体的温度特性,目前有关铁心材料温度特性研究较少且其性能受加工工艺的影响较大,所以本文忽略其影响。

温度对永磁体磁性能影响如式(2)和式(3)所示[15]:

(2)

(3)

式中,Brt0为t0℃时的剩余磁感应强度;αBr为剩余磁感应强度随温度可逆变化的温度系数;αHc为计算矫顽力温度系数;IL为剩余磁感应强度的不可逆损失率;t1为电机工作时环境温度(℃);Hct0为t0℃时的计算矫顽力。

由于采用变频器供电,气隙磁场中会存在大量的高次谐波,这就导致了转子上的永磁体会产生许多涡流损耗,为准确计算损耗,将考虑温度变化对电导率的影响[16]:

ρm=cT+d

(4)

式中,c、d为常数,与永磁体材料有关;T为温度。

铜绕组的阻值与温度密切相关,其损耗又直接受电阻影响,故通过电磁场与温度场的耦合使铜的电阻率能随温度变化而更新,对温升的准确计算十分必要。温度与绕组阻值的关系:

(5)

式中,Ra、Rb分别为温度在Ta、Tb时的绕组的阻值。

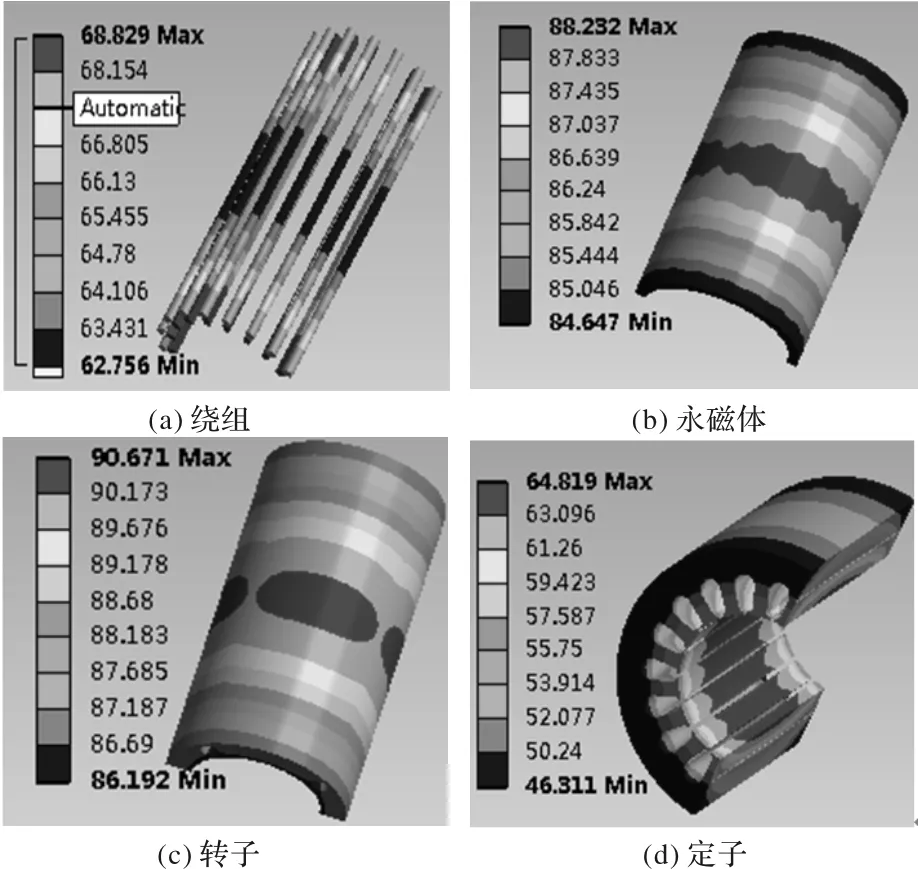

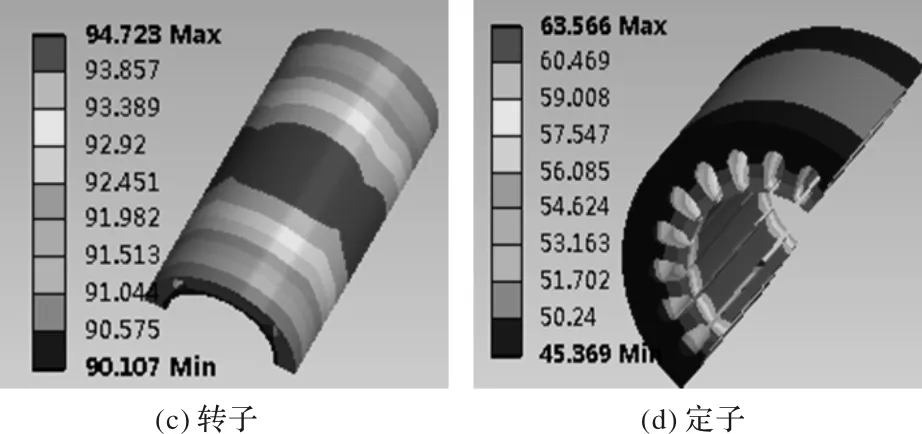

在前述分析的基础上,利用磁热耦合分析方法对一台15kW高速永磁电机进行温升计算。样机冷却方式为水冷,根据水道内水流速度计算得到水道壁等效散热系数为1273.91W/(m2·K)。分别运用热密度均匀加载法(不考虑材料温度特性)以及电磁场与温度场耦合方法(考虑材料温度特性)计算样机在额定转速时的温度分布。如图3、图4分别为采用热密度均匀加载法和磁热耦合法计算得到的电机各部件温度分布图。

图3 热密度加载法温度分布

图4 考虑材料温度特性

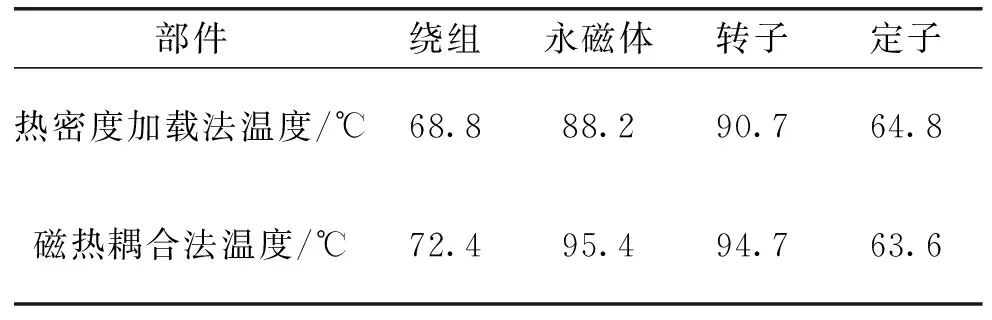

表2 温度分布

由图3、图4可以看出,绕组端部温度最高,采用热密度加载法时绕组端部温度为68.8℃,磁热耦合绕组端部温度为72.4℃。运用热敏电阻法对样机进行温升实验,得到的绕组温度值为75.6℃,分析运用电磁场与温度场耦合计算得到的结果误差比采用热密度加载法时提高了4.8个百分点。运用电磁场与温度场耦合计算得到的结果与采用热密度加载法计算得到的结果比较,永磁体和转子温升提高了,定子温升降低了。

分析热密度加载法与磁热耦合场计算结果的误差原因:电机的运行损耗转变成热量,使各部分温度升高,影响材料属性。铜绕组随着温度的升高电阻值会变大,产生的铜耗将增加,使用磁热耦合计算方法时,考虑到了绕组阻值随温度升高引起的损耗变化对温升计算的影响。永磁体磁性能热稳定性较差,本机所采用的钕铁硼材料温度系数较高,αBr可达-0.13%K-1,αHc可达-(0.6-0.7)%K-1。可以看出,钕铁硼永磁材料的剩余磁感应强度与温度负相关,那么温度升高导致的永磁体剩余磁感应强度变化会造成铁心中损耗的变化,损耗会随温度升高略有下降。永磁体电导率与温升负相关,所以温度升高,永磁体涡流损耗也会随之升高。

经过上述分析,可以看出高速永磁电机中部分材料属性与温度相互影响,因此通过电磁场与温度场的耦合,在计算过程中考虑各因素的互相作用,可以更好的模拟电机实际运行的情况,提高电机温升计算的精度。

2.3 考虑装配间隙对温升的影响

实际的电机各部件因装配需要,存在着装配间隙,为使仿真更接近实际情况,在进行仿真计算时,需要将这些间隙考虑在内。考虑到后续计算需对模型进行剖分,对各间隙做如下处理:

(1)定子铁心与机座的装配间隙Lsj

Lsj=(0.5+3D1×10-3)×10-2

(6)

式中,D1为定子外径(mm)。

对于本文研究的15kW表贴式高速永磁体同步电机Lsj= mm,由于尺寸太小,不利于温度场建模剖分,故本文将其扩大100倍,为了和未扩大之前等效,同时相应的空气的导热系数也应扩大100倍,即2.9 W/(m·K),且密度相应缩小100倍。

(2)轴与转子铁心的装配间隙Lrz

同样按照式(6),得到Lrz=6.5×10-3mm,将其扩大200倍建模,相应的该装配间隙内的空气的导热系数也扩大200倍,即5.8W/(m·K) ,且密度相应缩小200倍。

(3)永磁体与转子的装配间隙

该装配间隙由安装时的配合关系得到,本文的15kW表贴式高速永磁体同步电机永磁体与转子的装配间隙为0.2mm,将该装配间隙扩大2.5倍建模,作为等效,其对应的空气的导热系数也扩大2.5倍,即0.0725 W/(m·K) ,且密度相应缩小2.5倍。

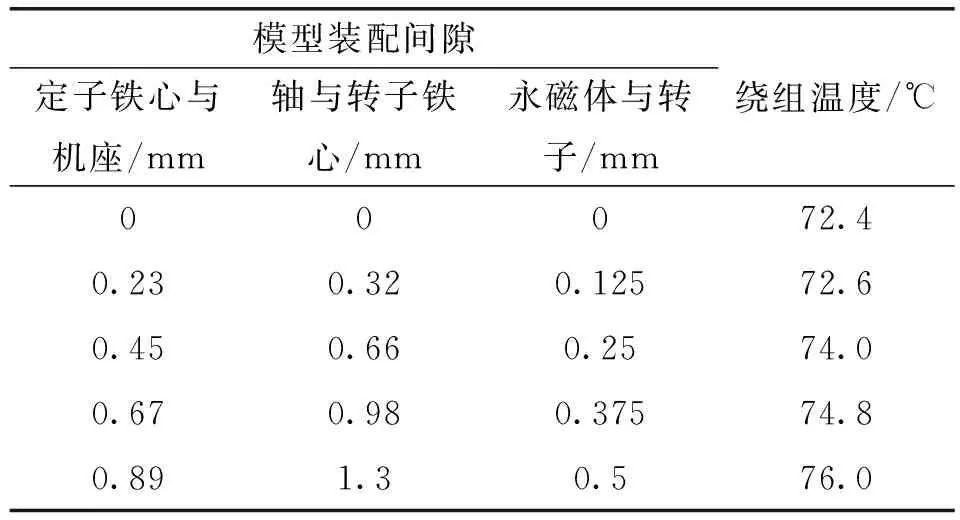

为验证装配间隙对电机温升有影响,分别把这三种装配间隙作为变量进行建模,并对导热系数作上述处理,运用电磁场与温度场耦合法进行计算,得到温度随装配间隙变化情况如表3所示。

表3 不同装配间隙下绕组温度

对比表3数据与2.2节绕组温度分布图,可以看出温升有所提高,原因是相比于铜、硅钢片等材料,间隙内空气的导热系数要小很多,但由于装配间隙非常小,所以其对温升影响也不太显著,相较于不考虑装配间隙,绕组温升提高4.8%。综上分析,电机温升与各装配间隙关系密切,装配间隙越大,电机温升越高,所以在进行电机温升仿真分析时,为使仿真结果更加接近实际,要考虑装配间隙的影响。

2.4 试验分析

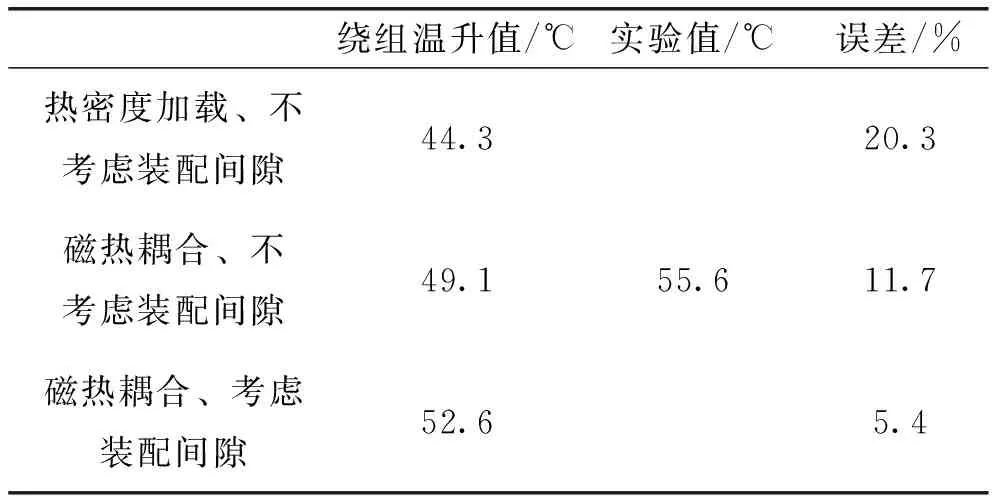

为验证磁热耦合分析在高速永磁电机温升计算的准确性,本文对15kW表贴式高速永磁体同步电机进行试验分析,电机采用ABB变频控制器控制,利用热敏电阻测算电机温升,环境温度为20℃。在绕组端部预埋热电偶来测试绕组端部的温升状况。表4为绕组温升的仿真与实验对比,图5为高速永磁电机温升试验台。

表4 温度对比

图5 实验平台

3 基于磁热耦合的高速永磁电机温升影响因素分析

3.1 保护套材料对温升的影响

为保护永磁体,表贴式高速电机通常都会在转子表面加装保护套,其材料多采用合金或者纤维,两者各有利弊。作为高速电机保护套的合金材料基本为不锈钢或钛合金,这类材料的电导率远大于纤维材料,气隙中高频次磁场谐波会在这类材料的护套中造成涡流损耗,影响各部件温升;而纤维材料主要分为碳纤维、玻璃纤维等,这类材料绝缘良好不会产生过多的损耗,但其导热性能较合金差,不利于热量散发,同时,这种材料的加工工艺也较为复杂,所以在电机设计过程中有必要合理的选用护套材料。

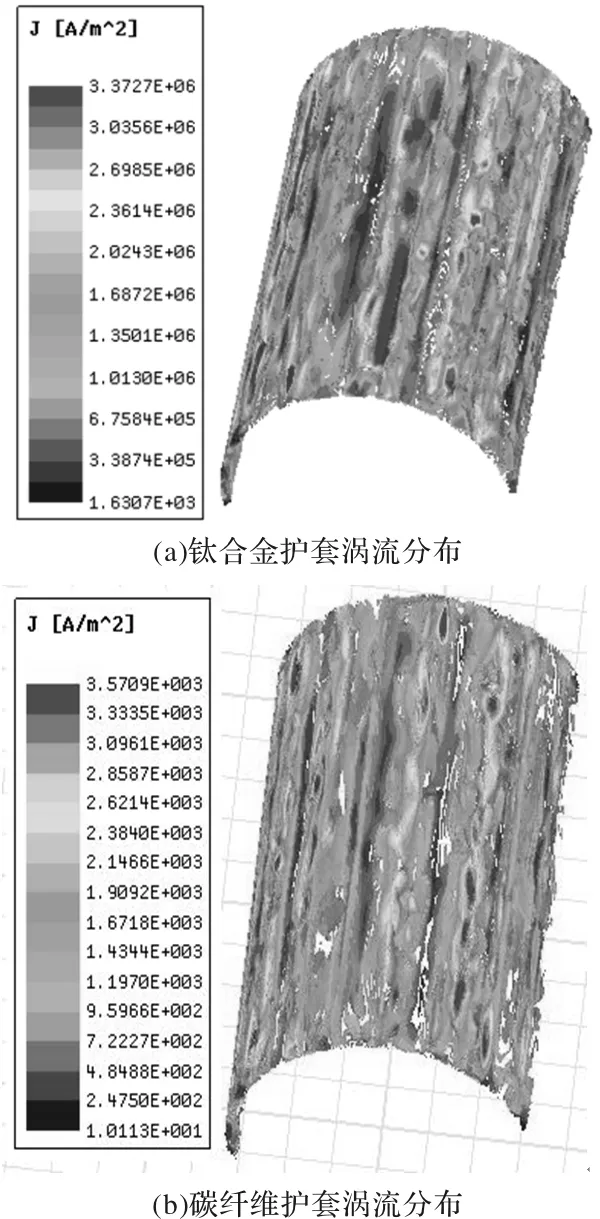

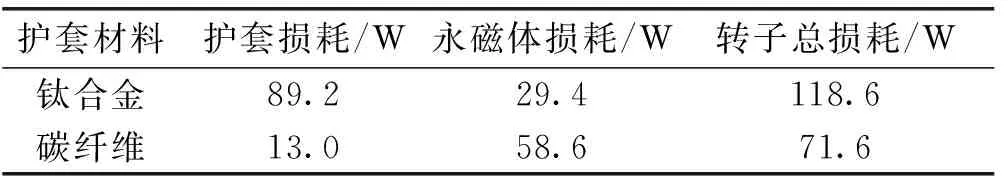

本文对选取不同护套材料时高速电机的损耗与温升进行了对比研究。表5为钛合金与碳纤维两种不同材料护套对转子涡流损耗的影响,可以看出钛合金护套的转子总损耗比碳纤维多将近1倍。图6为护套采取两种材料的涡流损耗分布,可以看出碳纤维护套涡流明显小于钛合金护套。

图6 护套涡流分布

表5 仿真计算损耗

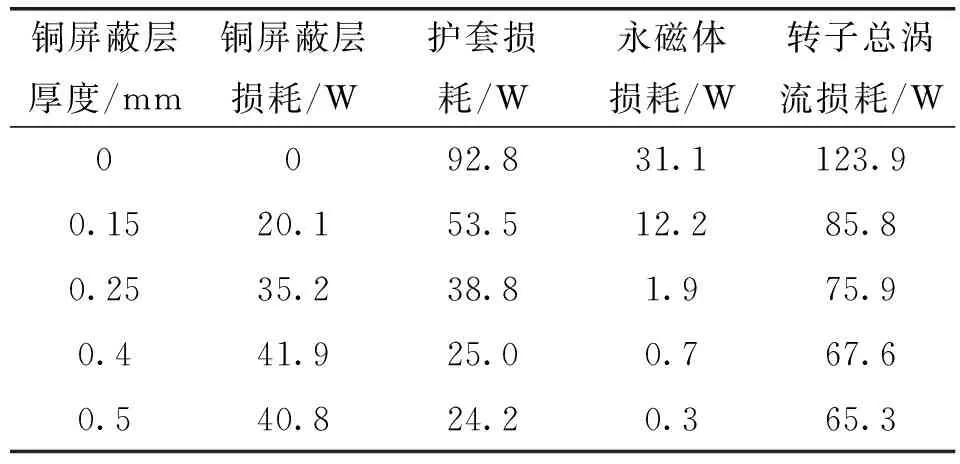

图7、图8与表6所示为护套材料分别为钛合金和碳纤维时的温度分布情况,从图中可以看出,该电机采用碳纤维护套时永磁体与护套温升明显低于于钛合金,当护套材料为碳纤维时,相较于钛合金护套,电机永磁体温升减少了18.4℃,护套温升减少了18.9℃。

图7 采用钛合金护套温度分布

图8 采用碳纤维护套温度分布

表6 不同护套电机温度分布

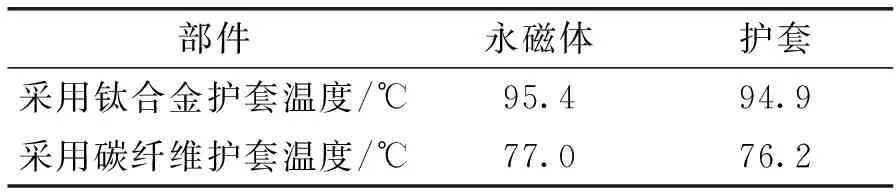

3.2 铜屏蔽层对温升的影响

研究表明,通过在转子表面加装铜、铝等高导电率材料,利用气隙中高次谐波在铜、铝等材料中产生的涡流反应,以被动方式抑制谐波,可以有效的降低转子涡流损耗。因此,本文分析了在永磁体与保护套之间加一层铜屏蔽层,比较不同厚度铜屏蔽层对转子涡流损耗及温升的影响。

样机保护套总厚度为1.5mm,表7中给出了铜屏敝层厚度在0~0.25mm之间变化时仿真得转子各部分损耗情况。由表7分析得出,加装铜屏蔽层后,虽然多产生了其自身那部分损耗,但是由于其抑制了谐波,护套与永磁体损耗都相应减小,使得转子总涡流损耗减小一半。

表7 采用铜屏蔽层转子涡流损耗

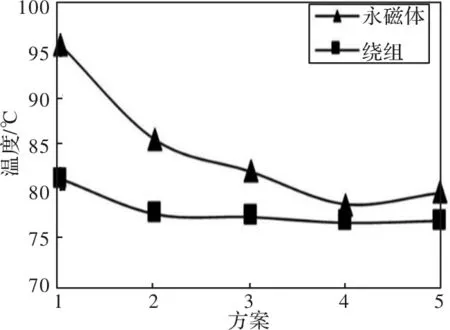

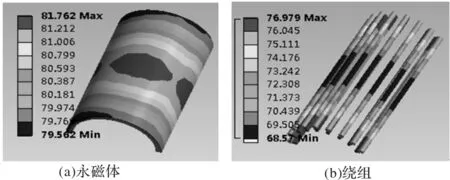

图9为永磁体和绕组温度随铜屏蔽层厚度变化曲线,二者温度随厚度的增加均呈下降趋势,且前者温度下降明显;在铜屏蔽层厚度在0~0.25mm时,二者温度减小的比较多,在0.25~0.5mm时二者温度变化不明显,因此,在加工工艺允许的同时,结合温升随铜屏蔽层厚度变化趋势,最终选取转子上铜屏蔽层厚度为0.25mm,在减小损耗降低温升的同时,还可以达到永磁体对拉应力的要求。如图10和表8为铜屏蔽层取0.25mm时温度分布情况。

图9 温度变化曲线e

图10 温度分布情况

表8 温度分布

3.3 转子结构对温升的影响

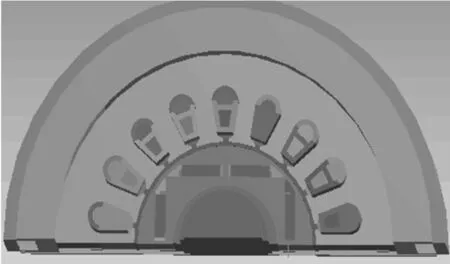

本节研究15kW高速永磁电机不同转子结构,分别分析了内置式与表贴式两种转子结构对电机损耗和温升的影响。如图11所示电机,只改变转子上永磁体排布方式,其他均与表贴式电机完全相同。

图11 内置式电机模型

图12 永磁体涡流损耗分布

图12为在电磁场中计算得出的涡流损耗空间分布情况,(a)为表贴式永磁体,(b)为内置式永磁体,表9为内置式和表贴式电机各类损耗数值,前者与后者相比,涡流损耗减小近二分之一,但铁耗前者比后者略有提升。

表9 各类损耗计算值

通过前述的电磁场与温度场耦合的方法,分别仿真计算了两种转子高速永磁电机的温升情况,图13、图14为两种电机的绕组与永磁体温度分布情况,对比两组温度分布图,可以看出,内置式电机绕组最高温度为72.7℃,比表贴式电机降低3.3℃,内置式电机永磁体最高温度为75.6℃,比表贴式降低23℃。

图13 表贴式温度分布

图14 内置式温度分布

4 结 论

(1)本文在考虑温升对材料属性影响的条件下,分别运用磁热耦合法及热密度加载法对样机进行温升计算分析,得到的电机各部件温升,通过与实验结果对比,在计及装配间隙时,采用磁热耦合法温升计算结果比热密度加载法更接近实验值,误差为11.7%,与热密度加载法相比,误差降低了8.6%,另外,通过对比得到装配间隙也是影响温升仿真结果准确度的一个因素,在进行仿真计算时要将其考虑进来。

(2)本文以15kW高速表贴式永磁电机为例,对转子护套采用碳纤维材料和钛合金材料进行对比,得出碳纤维护套自身损耗小,可达到降低温升的目的。但碳纤维目前存在工艺复杂的问题,同时,其产生损耗虽小,散热却比合金材料困难,所以采用碳纤维材料做护套应该综合考虑其产热与散热对电机温升的影响;分析指出,在满足工艺技术要求的条件下,在永磁体外表面加装铜屏敝层可以降低涡流损耗,从而降低温升。

(3)本文从温升角度考虑,在满足转子机械强度的前提下,分析了内置式与表贴式两种转子结构对电机的温度分布的影响,通过两者的温度分布,可以看出内置式转子结构电机永磁体最温度为75.6℃,比表贴式低23℃,绕组最高温度为72.7℃,比表贴式电机降低3.3℃。