混合动力客车锂离子电池组散热分析与优化

韩 磊,赵 津,肖光飞,胡秋霞

(贵州大学机械工程学院,贵州 贵阳 550025)

1 引言

随着全球能源与环境系统面临越来越大的挑战,人们环保意识的加强,以及各国政府的大力支持,新能源与智能汽车正引领着汽车行业新一轮的革命。作为新能源汽车最为关键的技术之一,电池技术的发展在近几年已经取得了长足的进步,然而电池热失控问题却一直未得到很好的解决,影响着电池的使用安全性[1]。因此,为了提高电池组的散热能力,对其散热结构进行优化研究具有重要意义[2]。

国内外,多所高校和科研机构开展了相关研究,文献[3]分析了不同坡度与车速情况下电池组的温升情况,发现随着坡度与车速的增加,电池组的温度与温差越大;基于此提出了应对温度变化的电池组散热优化方案,并且在不同工况下的仿真实验表明所提出的优化方案可以有效降低电池组的温度与温升,使电池工作在合理的温度范围之内。文献[4]针对电池包往复空气流动模式的流动和换热特性进行了数值模拟分析。结果认为周期性往复流动形式有助于热量的重新分布,改善换热效果。往复流动形式与传统的单向流动形式相比,电池系统内部的温度差异减少约4℃,电池工作120s时最高温度减少1.5℃。

在前人研究的基础上,针对某客车集团一辆插电式混合动力客车在实车实验期间出现的锂离子电池组温度过高现象,在AMESim软件中建立了该电池组的散热模型,得到了锂离子电池在一定工况下温度随时间变化的曲线,分析了电池组温度过高的原因,并且对该客车电池组原有的散热结构提出优化方案,利用Fluent软件对比分析了原有结构和优化结构下电池组的温度与流场速度分布情况,结果表明所提出的优化方案能够解决本客车出现的散热问题,达到良好的散热效果。

2 AMESim中锂离子电池组散热模型搭建与仿真

选用一辆插电式混合动力客车中的锂离子电池组为研究对象,该电池组采用四组并联排布的形式,每一并联组又由40个电池单体串联组成。单体电池的物理参数,如表1所示。

表1 单体电池参数Tab.1 The Parameters of a Single Battery

2.1 建模

该客车在实车实验阶段出现电池组温度过高现象,原因如下:(1)电池箱并联组模布置,安装在车顶前轴上方,如图1所示。在夏天时环境温度高,阳光照射,使得电池箱所处的外界温度很高,影响散热效果;(2)该电池组采用串联风冷的散热方式,使得电池组内各单体电池之间存在较大温差。

由于电池箱中电池单体数量过多,为了简化模型,只考虑其中一条串联支路的40节电池单体的情况,按照8列5行的排列方式布置。利用AMESim中的Electric-Storage库和Thermal库搭建了该客车原始的串联风冷散热系统模型[5],如图2所示。该模型主要由串联的40个锂离子电池单体,散热器,冷却通道组成,每个电池单体包括了电气模块和热模块,热模块用来计算电池单体表面的平均温度,电器模块用来计算电池生热量,电流等电气特性[6]。40个电池单体串联接在负载上,散热器模型是由电机,风扇,温度控制器组成,当电池温度比较低时,风扇不启动;当电池温度过高时,温度控制器控制电机带动风扇运转,风扇将冷空气吹入电池组,带走电池表面的热量,以达到对电池组散热的目的。

图1 整车外形图Fig.1 The Outline of the Car

图2 电池组串联风冷散热模型Fig.2 A Series of Air-Cooled Heat Dissipation Models

2.2 仿真与分析

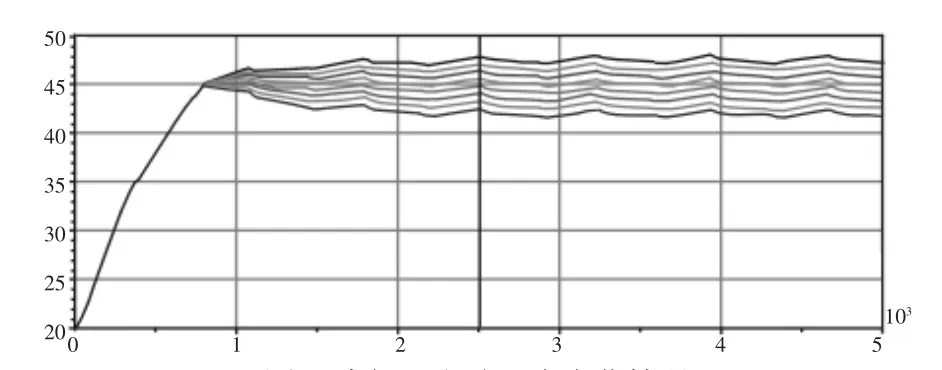

散热模型建立之后,用表1的数值设置每一个电池单体的物理参数,并且将环境温度设置为20℃,自定义设置电池负载工况为恒流充放电工况[7]。选择图2模型中正对冷却风扇的一组电池(以下简称中间组)作为研究对象,得出该组电池实时温度变化情况,如图3所示。从仿真图可以看出,在一个循环工况内,电池单体温度随着时间的变化是非线性的,当温度逐渐升高时,温度控制器控制风扇开启,这时电池温度有很明显的下降,到一定阈值,风扇关闭,电池温度又逐渐升高,如此往复。同时由于是串联风冷的散热方式,因此电池温度随着空气的流动方向逐渐升高,接近风扇的地方电池温度较低,越远离风扇电池温度越高,单体电池之间的最高温差达到4.1℃。由于只考虑了一组电池支路的情况,但在实际行驶中,电池箱是由四组电池支路并联组成的,所以电池之间的温差会更大。电池之间的温度分布不均匀会影响电池的使用以及寿命,甚至是安全[8],并且单体电池的最高温度达到了47℃,超过了最佳工作温度,因此对电池组散热结构优化具有重要的意义。

图3 中间组电池温度变化情况Fig.3 The Temperature Change of the Battery in the Middle Group

3 散热结构分析与优化

由于电池箱内电池单体数量过多,为了简化模型,同时为了与前文AMESim仿真的条件保持一致,在Fluent仿真时也只考虑其中一条支路的40节电池单体串联的情况,按照8列5行的排列方式布置。

3.1 原有结构的温度场与速度场分析

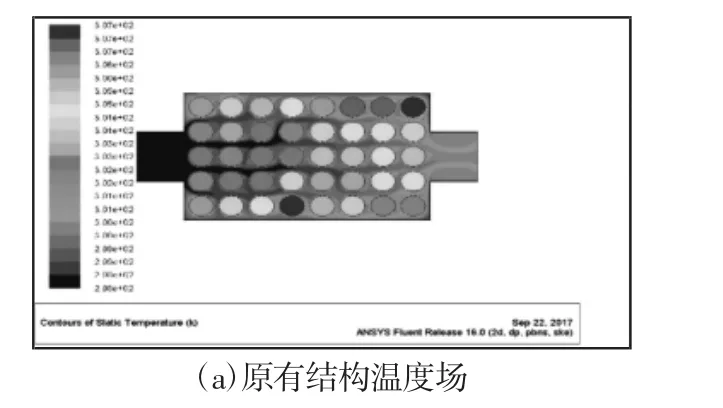

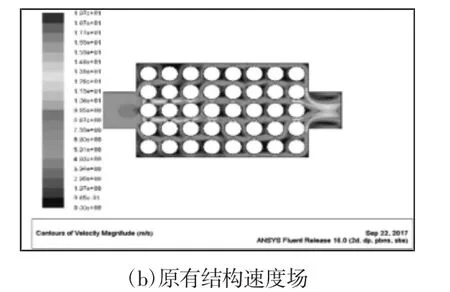

研究对象的电池组采用串联风冷的散热方式,风扇将冷却空气从电池包左侧送入,流动的冷却空气与电池表面进行对流换热,带走电池表面生成的热量并且从右侧出风口排出[9]。通过Fluent软件仿真分析本车型原有散热结构的温度场与速度场。仿真条件为:在稳态传热的模拟条件下,在10C放电倍率下电池的生热率为46972.58W/m3,环境温度为298K,冷却空气与电池表面的对流换热系数为10W/(m2·k),进口风速设为5m/s,电池箱体表面为绝热。通过Fluent仿真分析后,本客车原有散热结构的温度场与速度场,如图4所示。

从温度场云图可以看出,采用串联风冷的散热方式时,电池组的温度分布不均匀,中间三行由于受到空气的正面冷却,相比靠近电池箱体的两行温度较低,并且沿着冷空气流动方向电池单体表面温度逐渐升高,越远离进风口,电池单体温度越高。电池组中的最高温度为307.05K,最低温度为302.27K,温差为4.78℃。温度场的分布与速度场的分布具有一定联系,从图4(b)可以看出,冷却空气流动越快的地方一般温度也较低。整个电池组中空气流动分布很不均匀,电池组的中间三行空气流动速度较快,靠近电池箱体的两侧,空气流动相对缓慢。

图4 原有结构仿真结果Fig.4 Simulation Results of the Original Structure

3.2 并联风冷的优化方案

为了使电池组的电池单体温度分布更为均匀,考虑采用并联强制风冷的散热方案。即进风口设置在左下侧,出风口设置在右上侧,同时采用圆角的方式过渡,这样的设置延长了冷却空气在电池箱体中流过的路径,充分地冷却了电池单体尤其是靠近箱体两侧的电池组。通过Fluent软件仿真分析并联风冷结构下电池组的散热情况,模拟条件不变,得到电池组的温度场与速度场的分布,如图5所示。

从图5(a)可以看出,采用并联风冷的散热方案时,由于冷却风在电池箱体中流过的面积更为充分,电池组的温度分布均匀性有了很大的改善,沿着冷却空气流动的方向电池单体温度并未有明显的升高,并且电池单体最高温度为307K,最低温度为302.95K,温差为4.05℃,与原有结构相比较,温差有所降低。从速度场的分布来看,圆角过渡能有效地促进气流平稳流动,相对于原有结构冷却气流在电池箱体内部的流动较为充分,但是速度分布并不均匀,箱体底部气流流动速度较快,靠近箱体顶部处气流流动很缓慢。因此需要对并联风冷的散热结构再改进。

图5 并联风冷散热仿真结果Fig.5 Simulation Results of Parallel Air Cooling

3.3 插排风冷的优化方案

为了使电池箱体中电池组的速度分布更加均匀,在并联风冷散热结构的基础上,改变电池组的排列方式来引导冷却空气的流向,使冷却空气流动更加充分。电池组的排列采用“插排”的方式,在相同的模拟条件下,利用Fluent仿真分析,则电池组的温度场与速度场分布图,如图6所示。

图6 “插排”冷却方式仿真结果Fig.6 Simulation Results of the Cooling Mode of Insertion

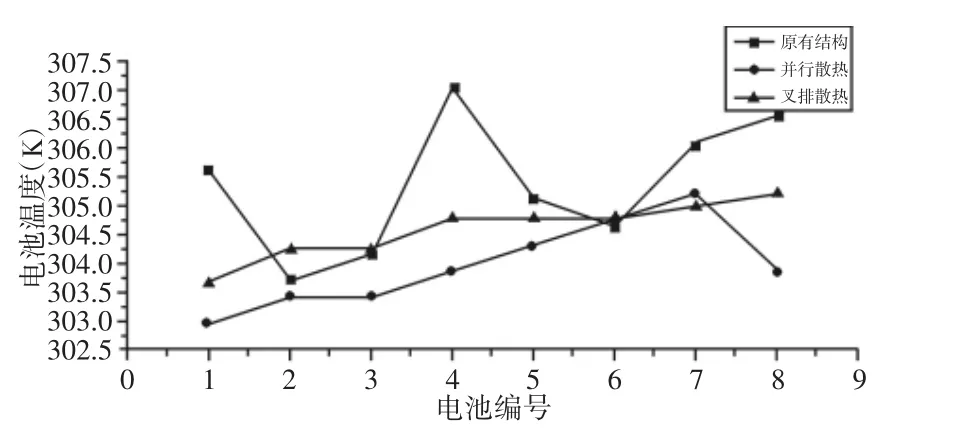

从图6(a)的温度场分布云图可以看出采用“插排”散热结构时,电池组整体温度分布十分均匀,去除箱体左上角温度最高的一块电池单体,该散热结构下电池最高温度为307.57K,最低温度为303.63K,温差为3.94℃。并且沿着冷空气流动方向,电池组温度没有明显降低的情况。从图6(b)的速度场分布可以看出,与并联风冷散热结构相比,该散热方案的冷却空气流动范围更广,每行电池之间都有冷却空气流过,增大了冷却行程,电池整体的温度均匀性也更好。为了更加直观的了解三种散热结构对电池组温度分布的影响,选择电池箱体最底端的一行电池单体,从左至右分别编号为电池(1~8),记录8块电池表面的平均温度,绘制成曲线,如图7所示。从图中可以看出,原有结构下,电池单体之间的温差最大,并且温度最高;虽然采用并联散热的结构时,电池箱体最底端一排的电池单体温度较低,但是其温差有较大波动,温度分布不均匀;而当采用插排散热时,电池温度分布很均匀,单体之间温差不大,同时与并联散热相比温度虽然有所升高,但是在工程实际中属于可接受的合理范围内,因此采用基于并联风冷散热的插排式散热结构具有较好的散热效果,能够兼顾电池单体的温度与温度分布均匀性问题。

图7 电池表面平均温度Fig.7 Average Surface Temperature of Battery

4 结论

良好的散热结构可以提高电池热管理系统的冷却能力,均匀电池组内温度分布情况,延长电池组的使用寿命以及提高安全性[10]。根据某客车集团一辆插电式混合动力客车在实车实验阶段出现的电池箱温度过高的问题,通过在AMESim软件中建立研究对象的电池组散热模型,证明了该客车原有的电池组散热结构并不能满足企业对电池的散热要求,因此提出了两种散热优化方案:并联式散热与插排式散热。通过利用Fluent仿真分析原有结构以及两种优化结构下电池组散热情况,得出两种优化散热结构均能有效地降低电池单体的温度,提高电池组温度分布的均匀性,其中“插排”式的散热方案在降低电池温度的同时,平衡电池温度均匀性方面效果最好,可以达到企业的散热要求,以使电池的稳定性与安全性得以提高。