破片冲击作用下舰船复合材料结构损伤的近场动力学模拟*

杨娜娜,赵天佑,陈志鹏,武国勋,姚熊亮

(哈尔滨工程大学船舶工程学院,黑龙江 哈尔滨 150001)

鱼雷和导弹等反舰武器爆炸产生的小型不规则破片,对舰船结构构成了严重威胁。为了抵抗破片对船体结构的破坏,现代大型舰船通常在舷侧及特殊舱室位置布置防护板。用于舰船抗破片冲击的传统钢质材料,由于过重,已不能满足当前作战坏境下的要求。而复合材料由于比强度和比刚度高,耐高温和良好的可设计性等优点成为了舰船防护结构材料的不二选择[1]。但复合材料由于各向异性的特点,其损伤形式更为复杂,一般包括基体开裂、纤维断裂、层间分层和界面脱粘等[2]。传统有限元方法在求解结构损伤、裂纹扩展、分层断裂和穿透等不连续问题时,位移场的偏微分方程在不连续位置存在奇异性,即便借助动网格或自适应网格技术,也不能模拟裂纹产生和扩展的过程。为此Dolbow 等[3]提出了扩展有限元和不连续有限元方法来处理不连续性问题,在有限元函数中引入了反映不连续现象的附加函数来描述不连续力学问题,但该方法在解决复杂损伤问题方面仍然存在很大困难。为了应对材料的复杂损伤和断裂等不连续问题,Silling[4]在2000 年提出了一种基于非局部作用的粒子理论——近场动力学(PD)。PD 方法将求解域分离为有限数量的材料点来描述系统的状态,以某一材料点一定范围内与其他材料点之间的相互作用来描述粒子之间的非局部作用,进而利用求解空间积分平衡方程来描述材料点的力学行为。PD 方法对材料损伤本构关系的定义较为简单,通过求解运动方程就能描述结构变形、损伤、裂纹扩展和破坏的整个过程,并且允许裂纹沿任意路径扩展,能够对结构复杂的损伤和裂纹扩展进行准确的捕捉和描述。同时该方法的本构模型中包含了损伤的定义,具有无须引入其他失效判据即可从物理层面揭示结构损伤断裂等演化过程的优点。

本文基于“键”基复合材料近场动力学冲击模型,采用“键”基复合材料层合板和加筋板的冲击损伤计算程序,综合考虑破片的速度和几何形状、层合板的铺层方式、加筋板的筋条尺寸以及破片相对于筋条的冲击位置的影响,分析高速破片冲击下的用于舰船防护的复合材料层合板和加筋板结构的损伤形式,以及破片贯穿结构后的剩余速度情况。

1 近场动力学(PD)理论

近场动力学(Peridynamics,PD)[4]结合了分子动力学、无网格方法和有限元方法的优点,区别于传统局部模型的位移偏微分方程求解模式,采用基于非局部思想的直接积分形式的运动方程,避免了基于连续性假设建模和求解空间微分方程的传统宏观方法在不连续问题时的奇异性,所以特别适用于模拟材料的损伤和断裂过程。

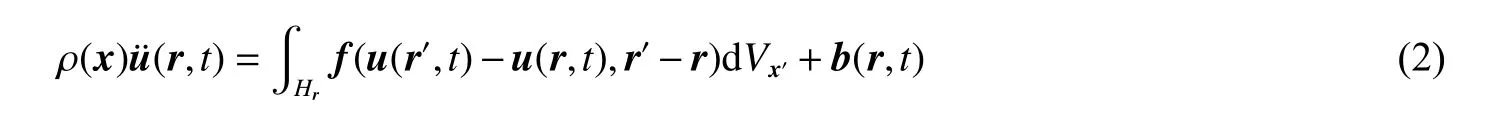

由动量守恒和力守恒关系,经典连续介质力学中某一材料点r 处存在以下平衡方程:

图1 变形前后物质点间对点力函数Fig. 1 Pairwise response function before and after deformation

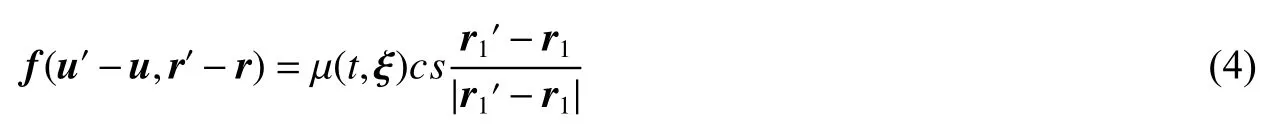

在外部载荷的作用下,任意物质点x 与近场域以内的其他物质点之间存在力的相互作用,物质点x 与x′间的伸长率可以表示为:

式中:r1、r1′为物质点r、r′变形后的坐标。

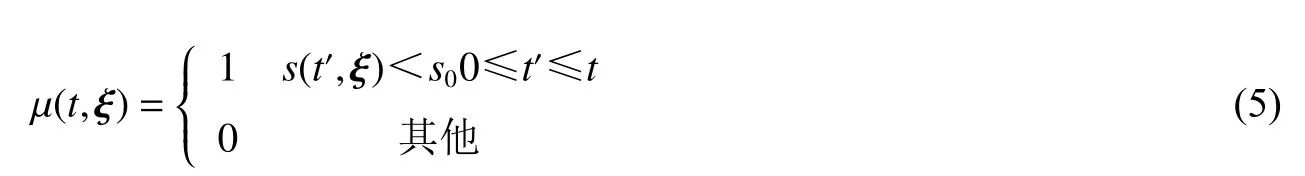

近场域内键不断断裂并积累,将会导致宏观上的损伤,因此引入描述任意物质点r 近场域内损伤程度的标量函数:

该标量函数描述了物质点局部损伤的程度,取值范围在0~1 之间,0 表示近场域内未发生损伤,1 表示中心物质点与近场域内的所有其他物质点之间的键全部发生断裂。

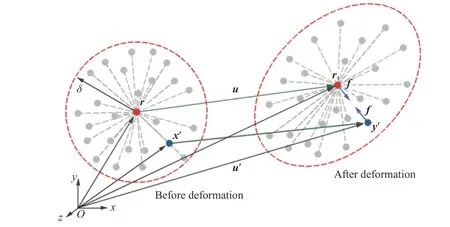

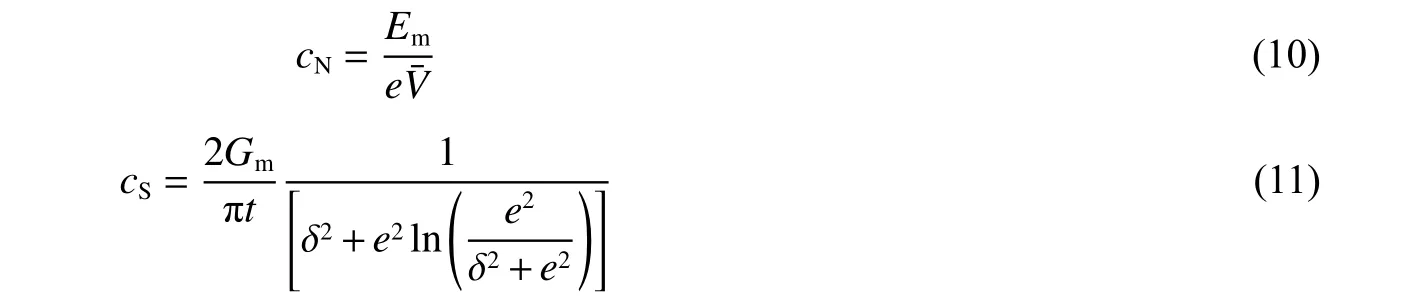

2 复合材料PD 理论

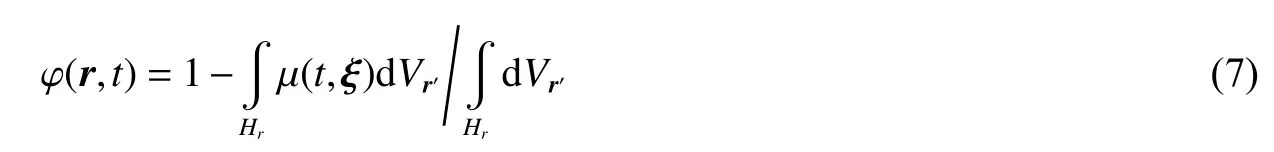

对于纤维增强复合材料,在PD 理论中也必须考虑到其方向相关性。如图2 所示,j 代表在材料点的近场内与 x 轴成 θ 角的纤维方向上相互作用的材料点。相似的,j'代表在材料点 i 近场内的所有材料点,包括纤维方向和垂直于纤维方向。用来表示材料点近场内相关的材料点与轴所成的角度,表示半径为厚度为的近场域积分区域。

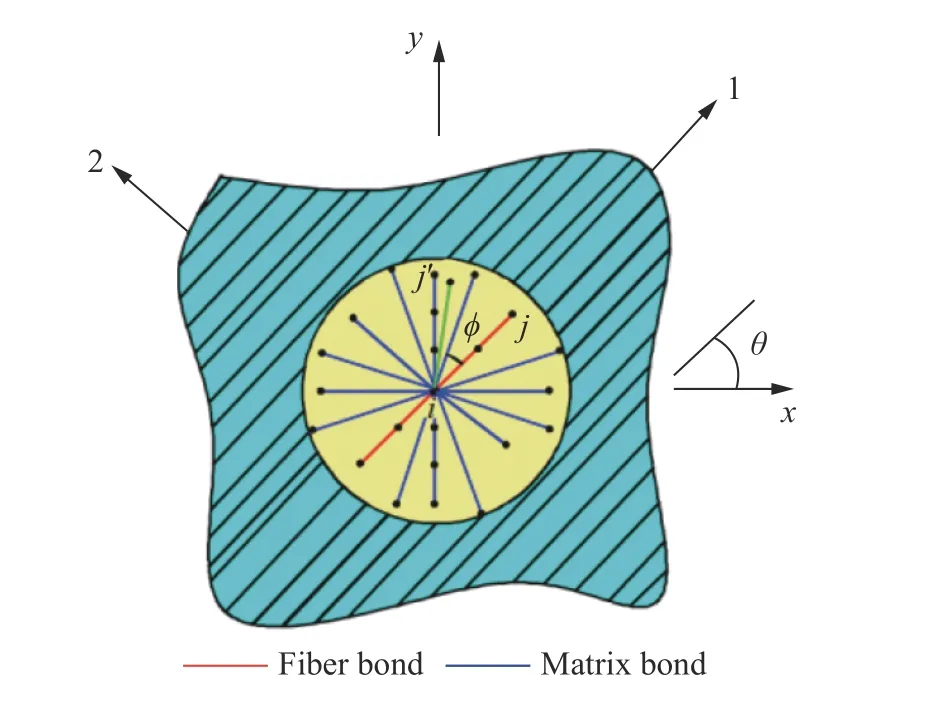

在简单剪切、轴向拉伸等载荷作用下,根据PD 理论得到的应变能密度WPD与通过经典力学理论得到的应变能密度WCM应当相等,从而可以求得层内纤维键常数cf和基体键常数cm分别为:式中:J 为近场域内包含的纤维键的数量;E1、E2分别为复合材料在纤维和垂直纤维方向上的弹性模量,代表复合材料层的厚度。

图2 单层板的纤维键与基体键示意图Fig. 2 PD bonds of fiber and matrix in a lamina

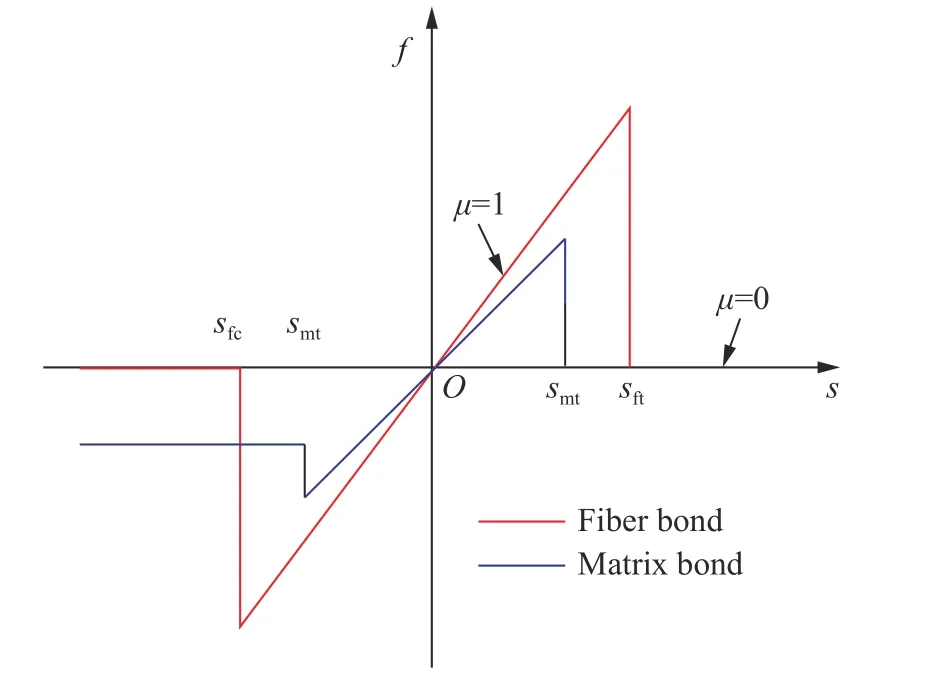

本文采用胡祎乐等[6]提出的弹性模量方法求解面内键的临界伸长参数。该方法认为模型在拉伸载荷作用下,“键”伸长率达到临界伸长率时,“键”就会立刻破坏,从而完全失去承载力;而受到压缩力时,纤维键也会立刻破坏,完全失去承载力,基体键虽然也会发生一定破坏,但是仍能承受屈服时一半的载荷大小。图3 给出了键力f 随伸长率s 的变化。图中,和分别为纤维键在拉伸和压缩情况下的临界伸长率;和分别为基体键在拉伸和压缩情况下的临界伸长率;Xt、Xc、Yt、Yc分别为复合材料在纤维和垂直于纤维方向上的拉伸及压缩强度。对于纤维键,有对于基体键,有

图3 键力f 随伸长率s 的变化Fig. 3 Relationship of elongation swith bond force f

结合式(10),可以得到层间键对应的临界伸长率的表达式

式中:l 为极坐标系下的径向坐标。

由积分结果可以得到:

3 复合材料层合板破片冲击模拟

针对层合板在高速破片冲击作用下的损伤模式及裂纹扩展过程进行数值模拟,研究了高速破片的速度变化及板的铺层方式等因素。

3.1 破片冲击速度的影响

图4 破片及板几何形状示意图Fig. 4 The geometric dimensions of the fragment and the plate

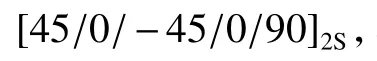

表1 CCF300/10128H 材料属性Table 1 Thematerial properties of CCF300/10128H

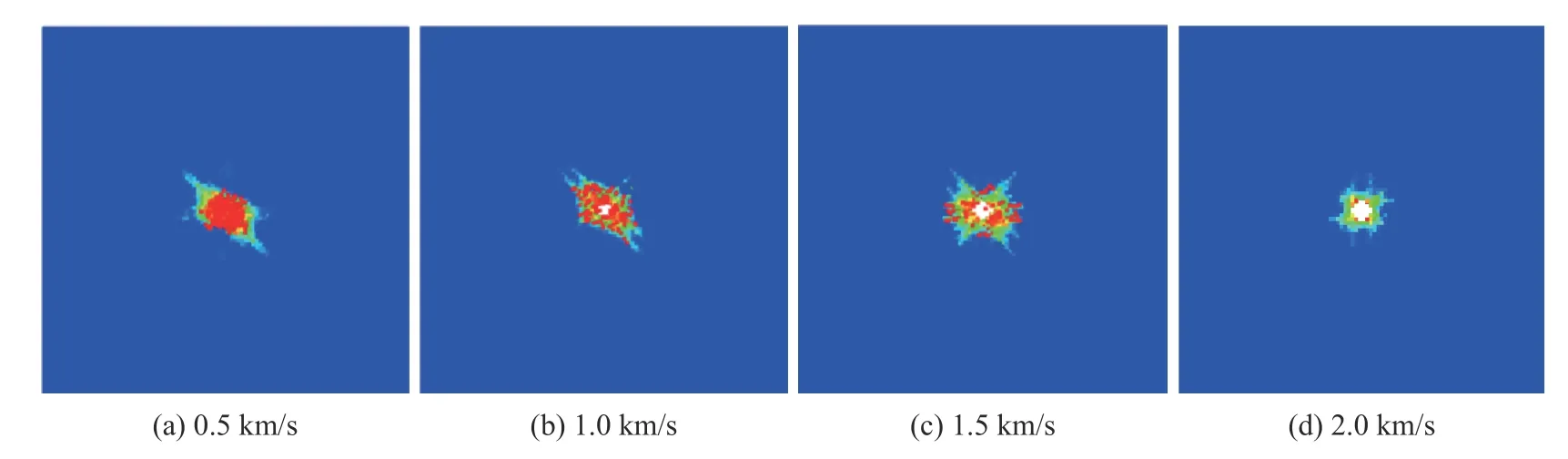

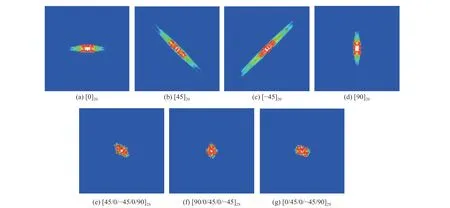

从结果看出,高速破片冲击作用下层合板的损伤形式以基体损伤为主,图5 和图6 分别给出层合板上、下表面在速度为0.5、1、1.5、2 km/s 破片冲击下的损伤模式。复合材料层合板在受到高速破片冲击时会发生侵彻和穿透现象。整体而言,层合板上下表面均在冲击中心位置的损伤程度最大,损伤由中心位置向周边逐渐扩展。对比不同速度下的损伤结果可以看出:当破片速度在1 km/s 以下时,上表面损伤主要沿45°方向扩展,下表面损伤主要沿-45°方向扩展;当破片速度大于1 km/s 后,上表面损伤损伤主要沿-45°方向扩展,下表面损伤要沿±45°方向交叉扩展。总体而言,随着破片速度的增加,层合板上下表面的裂纹长度均逐渐减小,损伤逐渐向冲击点位置集中,损伤扩展不再具有明显单一的方向性,而是沿着多方向多分叉扩展。而且随着破片速度增加,层合板的上表面和下表面的损坏呈现先增加然后减小的趋势。

不同初始速度的球形破片的速度衰减情况如图7 所示,可以看出破片冲击层合板的过程大致可以分为3 个阶段:(1) 破片与层合板接触前;(2) 破片进入层合板;(3) 破片贯穿层合板。以速度2 km/s 的冲击过程为例,破片在时开始与层合板发生接触,在时完全贯穿层合板时间段破片进入并侵彻层合板板,该阶段破片速度呈近似线性降低直至破片完全贯穿层合板,在时刻之后,破片完全贯穿层合板,速度趋于稳定。破片的剩余速度情况如表2 所示,破片初始速度越大,破片穿透层合板所损失的速度值就越大,层合板对破片的能量耗散也就越大。结合图8 的曲线可以看出,随着破片初始速度的增加,层合板能量耗散曲线的斜率值逐渐增加,表面能量损耗的梯度也随着破片初始速度的增加而增加。

图5 速度不同的破片对应的层合板的上表面基体损伤情况图Fig. 5 Damage of the upper surface of the laminate corresponding to the fragments with different velocities

图6 速度不同的破片对应的层合板的下表面基体损伤情况图Fig. 6 Damage of the lower surface of the laminate corresponding to the fragments with different velocities

图7 破片的速度衰减Fig. 7 Attenuation of fragments’ velocity

图8 层合板能量耗散示意图Fig. 8 Energy dissipation of laminates

表2 初始速度不同的破片剩余速度大小Table 2 Residual velocities of fragments with different initial velocities

3.2 铺层方式的影响

不同的铺设角度和铺层顺序对复合材料层合板的刚度具有显著的影响,进而会影响层合板在冲击作用下的损伤破坏模式。本节对球状破片冲击作用下的7 种不同铺层形式的层合板响应情况进行了模拟。破片速度为,层合板以及球形破片的几何尺寸和材料参数与3.1 节中相同。

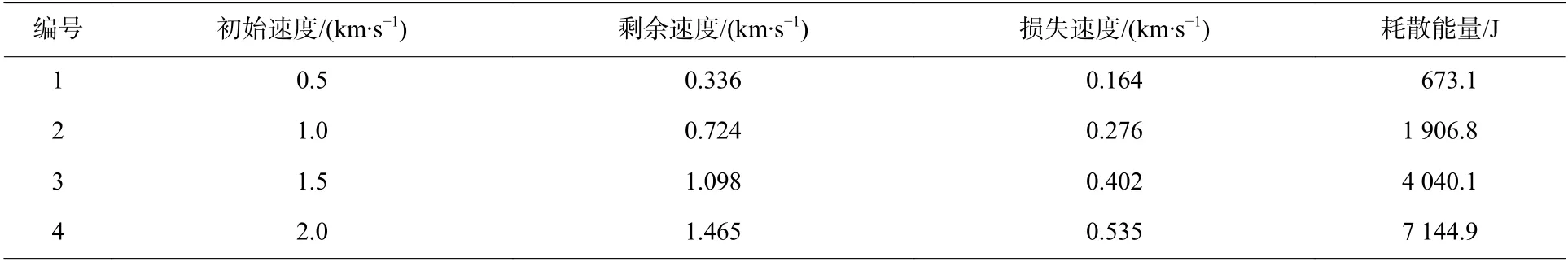

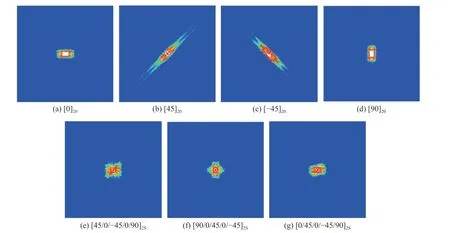

由图9~图10 可以看出,在破片冲击作用下各铺层角度相同的层合板,其损伤扩展的方向具有明显的单一的方向性,其中和铺层的层合板的上下表面的损伤分别沿着0°和90°方向扩展,铺层的层合板的上表面的损伤沿45°方向扩展,下表面沿-45°方向扩展,铺层的上下表面的损伤扩展方向与相反。各层铺设角度相同的层合板的损伤区域均关于纤维方向和垂直于纤维方向的中心轴严格对称。对比发现,相比于铺设角度相同的层合板,铺设角度不同时层合板的损伤区域的大小及损伤程度存在明显的差异,和的损伤区域的大小及损伤程度明显大于和铺层,说明了层合板单层纤维的铺设方向对其冲击损伤具有明显的影响,一般来说,0°和9 0°方向的纤维铺设方式的抗冲击性能优于±45°方向的铺设方式。

图9 不同铺层的层合板的上表面基体损伤Fig. 9 Damage of the upper surface of laminates with different laminates

图10 不同铺层的层合板的下表面基体损伤Fig. 10 Damage of the lower surface of laminates with different laminates

对比三种铺设顺序不同的层合板,其损伤扩展的方向不再具有明显的单一的方向性,损伤较为均匀地向四周扩展。对比发现,铺设角度不同的层合板的整体损伤区域的大小和损伤程度无明显差异,说明改变层合板各层纤维的铺设角度的组合顺序,对于其结构的抗冲击性能的影响不大。此外,铺设角度不同的层合板的损伤情况一般小于单向铺层的层合板,即多向铺层的层合板的防护性能更优。

图11 不同铺层层合板对应的破片速度衰减示意图Fig. 11 Velocity attenuation of fragments with differentlayup configuration

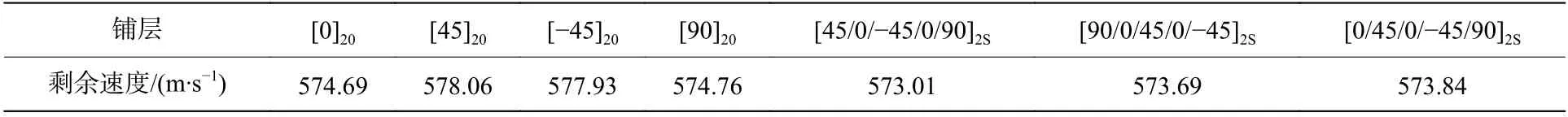

表3 不同铺层的层合板对应的破片的剩余速度Table 3 Residual velocity of fragments with different layup configuration

4 复合材料加筋板的破片冲击模拟

加筋板由层合板(蒙皮)和加筋桁条组成,加筋板结构通常以增加少量的质量为代价,获得比层合板结构更为优良的力学特性。本节采用PD 方法对加筋板在高速破片冲击作用下的损伤模式及裂纹扩展过程进行数值模拟,分析加强筋的尺寸及冲击破片相对于筋的位置等因素对损伤破坏模式以及破片剩余速度的影响。

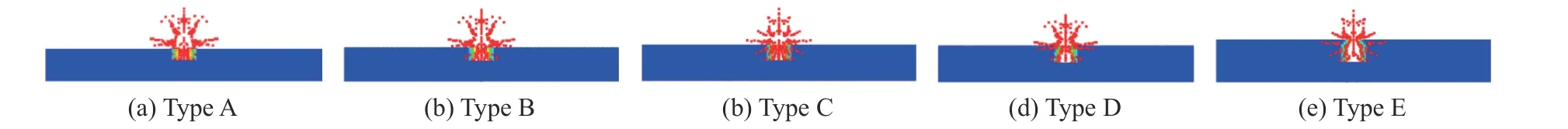

4.1 加强筋的尺寸的影响

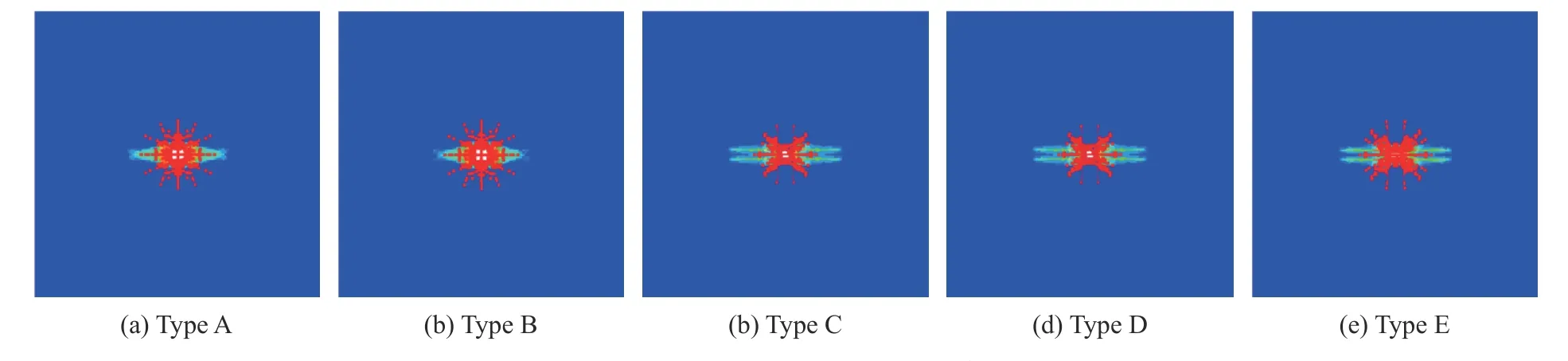

图13~图15 给出了不同加筋板的基体损伤情况,从图中可以看出,Type A 板和Type B 板的上下表面的损伤形式类似,其上表面损伤区域近似为水平方向较宽,垂直方向较窄的“十字架”形,下表面损伤区域近似为水平的中部被筋条隔断的“梭”形,其中Type B 板的损伤面积略大于Type A 板;Type C~E 板的损伤形式类似,上表面损伤区域近似为“井”字形,下表面损伤区域近似上下等长的中部被筋条隔断的“二”字形,其中Type C 板的损伤面积最大,Type E 板的损伤面积最小。从上述分析可以看出,当筋条的宽度大于高度,即时与筋条的高度大于宽度,即时加筋板的冲击损伤形式存在明显的差异,但总体而言,当筋条的横截面积一定时,加筋板的冲击损伤程度随着加筋板筋条的高度的增加而减小。

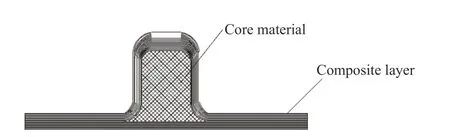

图12 加筋版侧视图Fig. 12 Side view of stiffened plate

图13 不同筋条尺寸的加筋板的上表面基体损伤图Fig. 13 Damage of the upper surface of stiffened laminates with different stiffener sizes

图14 不同筋条尺寸的加筋板下表面基体损伤模式Fig. 14 Damage of the lower surface of stiffenedlaminateswith different stiffener sizes

图15 不同筋条尺寸的加筋板的基体损伤侧视图Fig. 15 Side view of matrix damage of stiffened laminates with different stiffener sizes

对比同一加筋板上下表面的损伤情况,板上表面的损伤均沿0°和90°两个方向扩展,而板的下表面由于筋条的存在,损伤始终只沿0°方向扩展,即筋条的存在对于其布置方向的损伤扩展具有明显的限制作用。此外加筋板的筋条在破片冲击下会发生断裂,损伤由破口向两端都有一定的扩展。

图16 不同加筋板的破片速度衰减Fig. 16 Velocity attenuation of fragments with different stiffeners

图16 给出了不同加筋板的破片速度衰减情况。从图中可以看出,加筋板的速度衰减率相同,但其各自的剩余速度却有明显的差异。一般而言,筋条宽高比值越小,即筋条高度越大,加筋板对破片能量的耗散效果越好,也就是说在不考虑加筋板质量增加时,宽高比值越小其防护效果一般越好。

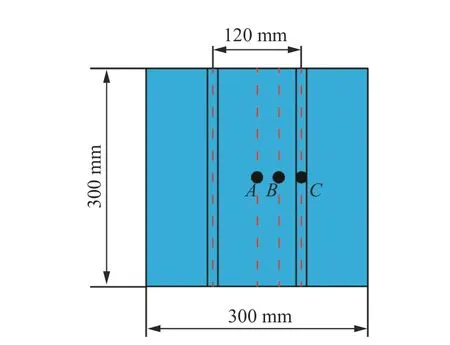

4.2 破片冲击位置的影响

本节针对破片相对筋条的相对位置的影响进行研究。选取研究对象为具有两根筋条的加筋板,筋条尺寸为12.5 mm×25 mm(宽×高),选取三处具有代表性的位置进行探讨:a. 加筋板的中心位置,点A;b. 筋条侧边位置,点B;c. 筋条中心位置,点C(见图17)。加筋板的材料属性、铺层顺序、PD 模型参数以及冲击破片的相关参数均与3.1 节中相同。

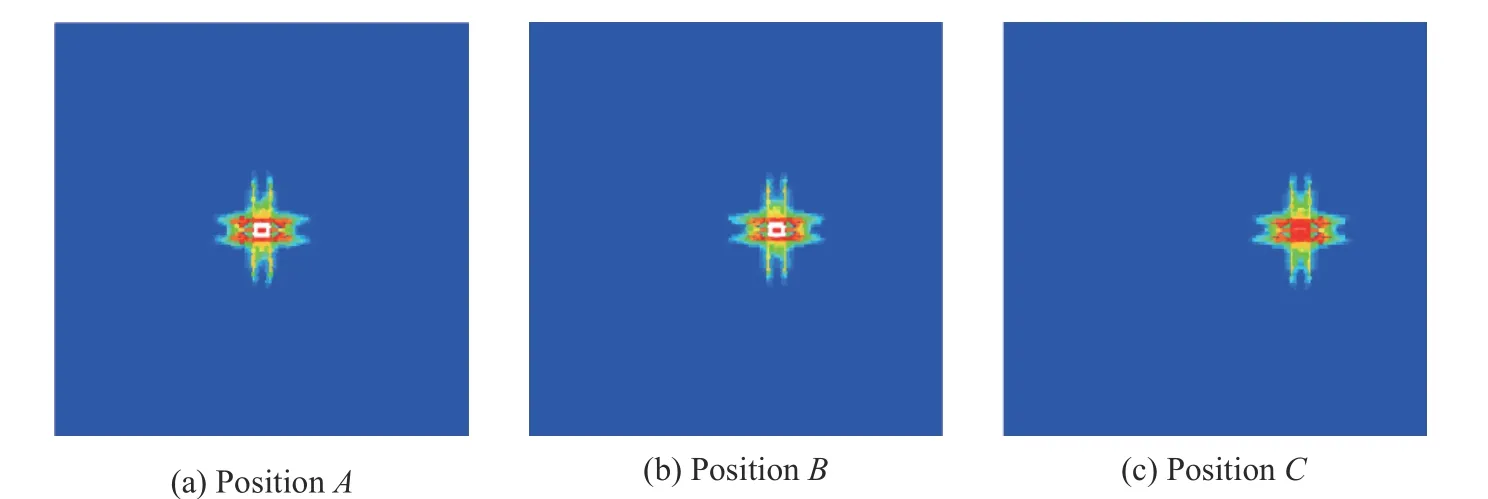

如图18 和图19 所示,破片冲击位置不同时,加筋板破坏模式基本一致:其中加筋板冲击点位置的损伤破坏程度最大,上表面损伤区域呈现为沿着0°和90°方向扩展的“井”字形,下表面损伤为沿0°方向扩展的“二”字形,损伤区域以破口为中心的水平和垂直轴有一定的对称性。观察冲击位置在A 处的下表面的模拟结果可以发现,当损伤扩展到了筋条所在位置时,损伤的扩展趋势将受到限制。冲击点在C 处时,加筋板上破口的面积最小,A 和B 处的破口面积近似。总体而言,当破片的冲击位置越靠近筋条时,加筋板的损伤区域的大小及损伤的程度越小,冲击点在筋条位置时,加筋板的损伤区域的大小及损伤的程度最小。

图17 破片冲击位置分布图Fig. 17 Different impact positions of fragments

图18 破片冲击位置不同时的加筋板的上表面基体损伤情况图Fig. 18 Damage of the upper surface of the stiffened laminates with different impact positions

图19 破片冲击位置不同时的加筋板的下表面基体损伤情况图Fig. 19 Damage of the lower surface of the stiffened laminates with different impact positions

5 结 论

本文采用近场动力学方法模拟分析了高速破片冲击作用下的复合材料结构的损伤模式和规律。对于层合板考虑了破片的冲击速度和层合板的铺层方式对结构的损伤和剩余速度的影响;对于加筋板结构则考虑了筋条的几何尺寸和破片冲击点相对筋条的位置的影响,得出如下结论:

(1)高速破片冲击作用下,层合板会发生侵彻和穿透现象,层合板的损伤模式以基体损伤为主,且随着破片冲击速度的增大,板的上下表面的损伤区域呈现出一种先增大后减小的趋势;在破片冲击速度较低时,板上表面的损伤区域大于下表面,并且在峰值点之后发生穿透效应。

(2)高速破片冲击作用下,层合板的损伤扩展的方向和纤维铺设方向有关,对于纤维铺层方向相同的层合板而言,其上下表面的损伤扩展方向一般与纤维方向相同;而纤维铺层方向不同的层合板的损伤一般均匀地向四周扩展,不具有明显单一的方向性,其损伤程度一般小于纤维铺层方向相同的层合板。

(3)加筋板通过增加少量质量可以获得比层合板更好的抗破片冲击性能,且加筋板的筋条的尺寸和破片相对筋条的冲击位置对于加筋板的损伤具有明显的影响,通常而言,筋条的宽高比越小,破片冲击点距离筋条的距离越近,加筋板的损伤程度及面积越小。