纳米W 粉冲击烧结的分子动力学模拟*

刘晓雯,冯建锐,周 强,陈鹏万

(北京理工大学爆炸科学与技术国家重点实验室,北京 100081)

W 具有高熔点(3 410 ℃)、高温下的高强度、良好的热导率、抗电腐蚀性以及低热膨胀系数等特点。W 适用于高温极端环境,如纯W 是热核反应堆中面向等离子体防护墙的理想材料,在航空航天、国防工业和民用工业中都得到广泛的应用[1]。

但是,由于W 具有硬度高、熔点高的特性,用传统方法制备的纯W 及其合金材料存在脆性大、致密度低、导电性差、生产成本高等问题,所以W 及其合金作为结构材料的应用受到了限制[2]。研究者发现,单晶W 的延展性很好,而导致其脆性的主要原因是晶界存在杂质,如Fe、Ni 等共溶度较高的元素。通过塑性挤压得到的具有纳米晶结构的纯W 材料,由于晶粒细化,杂质浓度大为降低,表现出较好的塑性,证明通过晶粒细化来获得高强度纯W 及W 合金结构材料是一条有效途径。

细晶材料的塑性挤压制备方法受限于设备能力,难以获得大尺寸样品。而传统的粉末冶金法,由于需要长时间高温,存在晶粒易粗化的问题。冲击粉末烧结技术是利用冲击波对粉末绝热压缩瞬间所产生的高温、高压使粉末材料致密并烧结的工艺方法。使用超细或纳米粉末作为原材料,利用冲击波加载的高温高压特性,可以制备出近乎密实的材料,且冲击波瞬态、快熔快冷特性,可以避免晶粒长大,通过强塑性变形还可以进一步细化晶粒。因此,粉末冲击烧结在块体纳米金属制备领域颇具潜力[3-6]。

目前,对纯W 及W 合金粉末冲击烧结已有一些研究。Peikrishvili 等[3]通过热爆炸烧结法制备了不同组分的纳米W-Ag 复合材料,讨论了相含量和冲击条件与结构/性能的关系。Zhou 等[4]通过自蔓延燃烧预热辅助的爆炸烧结制造出无裂纹的纯W 块体,证明爆炸烧结是一种很有前途的细晶高熔点材料制备方法。Zohoor 等[7-8]采用烧结方法来压实硬质粉末(如W 粉),获得无裂纹、相对硬度和密度较高的W 合金零件,并用LS-DYNA 对烧结过程进行了模拟。Dai 等[9]采用数值模拟方法研究了冲击加载下W/Cu 粉末颗粒的变形和温度分布,讨论了压实速度、粒径和摩擦力对颗粒变形和温度分布的影响。在纳米粉末冲击烧结方面,Emelchenko 等[10]利用柱面装置在约4 GPa 压力下制备出致密度100%的纳米Ni 块体,研究了冲击压缩和热处理对所得块状Ni 纳米晶力学性能的影响,分析了Ni 纳米颗粒的烧结机制。Godibadze 等[11]在预热后采用冲击烧结技术在800 ℃获得接近理论密度的W-Cu 和W-Y 圆柱形纳米块体,其具有良好的力学性能和导电特性。粉末冲击烧结过程速度很快(微秒量级),无法通过常规观察分析烧结机理。而分子动力学模拟可有效地研究纳米尺度的物理现象,且对微观机理方面的研究有着独特优势,所以不少研究者已经开展纳米颗粒烧结的分子动力学模拟研究[12-18]。Arcidiacono 等[19]用分子动力学模拟了两个Au 纳米粒子在真空中的烧结,研究了初始温度和颗粒半径对烧结的影响,证明了分子动力学模拟的有效性。Henz 等[20-21]用分子动力学方法研究了初始粒径对纳米粒子Al 包覆的Ni 和Ni 包覆的Al 颗粒烧结时间和温度的影响,并对Ni-Al 间的反应过程进行了模拟分析。结果表明,包覆纳米颗粒的烧结时间取决于烧结纳米颗粒的原子数量或体积,纳米粒子尺寸和表面能是确定绝热反应温度的重要因素。Gunkelmann 等[22]用分子动力学模拟了纳米泡沫材料在冲击波诱导下的压实和塑性变形,证明了泡沫中的位错形成,并将其与冲击波中的速度和应力分布相联系。Cheng 等[23]模拟了不同温度压力下的铜纳米粒子的烧结过程,比较了不同的温度、压力、晶粒大小以及初始晶粒间隙对烧结质量和过程的影响。Kart 等[24]用分子动力学模拟两个相同尺寸的Cu 纳米粒子的烧结过程。研究了不同的初始晶粒取向对烧结试样物理性质的影响以及烧结温度对烧结过程的影响,发现铜纳米颗粒的熔化温度随晶粒尺寸减小而降低。Chen 等[25]利用分子动力学方法系统地研究了纳米粒子的尺寸和形状对W 纳米材料的相变和力学性能的影响。Yousefi 等[26]利用分子动力学方法研究了Ni/Cu-Ni 纳米颗粒的烧结过程,讨论了晶体取向、温度和不同元素对两种纳米粒子的最终烧结形貌和机理的影响。结果表明,尽管表面扩散和共晶取向能减小塑性变形,但是高烧结温度会增大塑性变形,且占主导地位。

由于以上研究对金属W 纳米粉末冲击烧结机理和冲击速度对烧结过程影响的探究尚有欠缺,所以本文中针对纳米W 粉的冲击烧结,利用分子动力学模拟,采用嵌入势能 (embedded atom method,EAM)对常温下W 纳米颗粒的冲击烧结过程进行微观模拟。构建两个模型,主要研究W 纳米颗粒冲击烧结机理,并探究不同的颗粒速度以及烧结过程中产生的射流对烧结过程的影响。

1 方法与建模

利用LAMMPS 软件建模计算,模拟体系的温度控制使用Nose-Hoover 方法,原子之间的势函数采用Zhou 等[13]的EAM 势函数,它能较好地模拟纯W 的动力学特性。

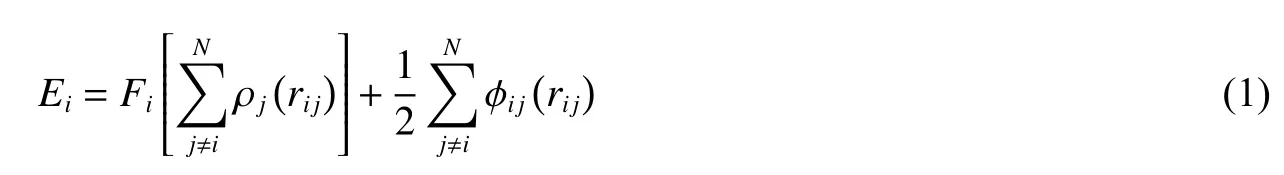

EAM 势函数的表达式为:

式中:Ei为原子i 的嵌入能,Fi为电子密度的嵌入能函数,ρj为原子j 在原子i 处的电子密度,rij为原子i 与原子j 之间的距离,φij为短程对势函数,N 为原子总数。

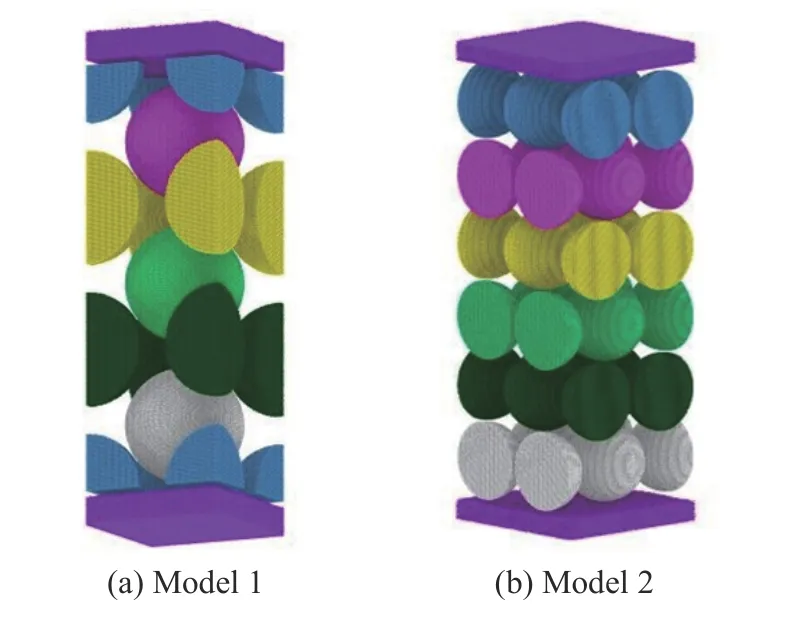

本文中构建了两个模型,如图1 所示。模型1:建立19 个直径为20 nm 的W 纳米颗粒体系,以BCC 结构形式排列,孔隙率为46.4%,在颗粒体系上下分别加上材料为W 无限厚的刚性板,上刚性板可上下运动作活塞,下刚性板固定不动。模型横方向采用周期性边界条件,模型中虽相当于只存在6 颗完整的颗粒,但实际可认为颗粒布满空间。通过该方法可以有效地降低计算过程中原子的数量,从而在不影响模拟效果的前提下降低工作量。此模型用来究研纳米W 粉末的冲击压实机理和冲击条件对压实过程和压实效果的影响。模型2:建立36 个直径为20 nm的W 纳米颗粒,(模型中相当于有24 颗完整颗粒)改变颗粒排列方式,使相邻的4 个颗粒球心构成正四面体。此颗粒排列方式可使得在压实过程中产生的射流更易于观察,主要用于研究模型1 中出现的射流对烧结过程的影响。两个模型在x 和y 方向均为周期性边界条件,z 方向为自由边界条件,时间步长为1 fs。

在冲击加载前先将颗粒体系在300 K 温度下预热并弛豫100 ps,然后在z 方向上向下分别对活塞施加250、500、750、1 000、1 250、1 500、1 750、2 000 m/s 速度,活塞向下运动对纳米颗粒进行挤压来模拟冲击压实过程。

在分析计算时,体系的压力可通过x、y 和z 等3 个方向的应力值来推导冲击波所产生的压力值。6 个方向的应力求取公式如下:

图1 图名模型示意图Fig. 1 Model illustration

式中:σab表示体系6 个方向的应力,a、b 分别取x、y 和z;m 为原子质量;v 为体系原子速度;r 为两个原子间的距离;F 为两个原子间的作用力,Kspace为长程库仑力相互作用贡献量。通过LAMMPS软件输出各方向的应力值后,可以由下式求出W 纳米颗粒体系的压力:

式中:p 为体系压力,σx、σy、σz分别为x、y 和z 方向的应力。

体系的温度可通过原子的动能来求取。温度计算公式如下:

式中:E 为系统原子总的动能,由LAMMPS 可求得;d 为系统模型的维度,所建立的模型为三维模型,因此d=3;N 为系统总原子的个数,k 为玻尔兹曼常数,T 为要求取的温度。

2 计算及结果分析

2.1 压实形貌

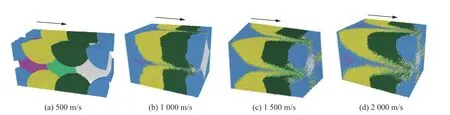

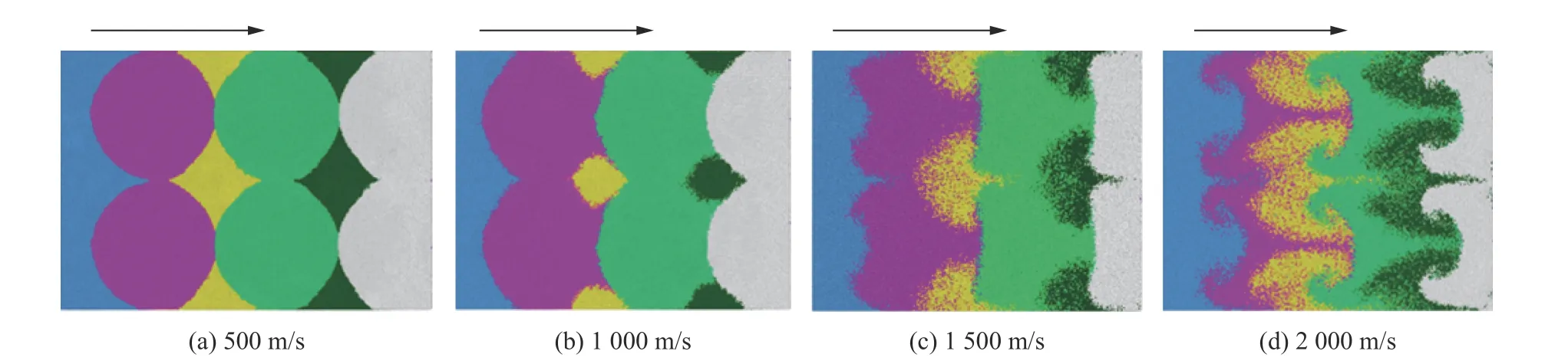

通过分子动力学模拟,获得了W 颗粒在不同颗粒速度下的压实过程。以下各图中冲击方向为箭头指示方向,图2 为模型1 在刚性活塞分别以500、1 000、1 500 和2 000 m/s 速度冲击W 颗粒后的压实形貌图。由图可看出,不同的颗粒速度下,体系压实的最终形貌有明显差异。颗粒速度在500 m/s以下,颗粒本身形变较小,颗粒交界处无原子的扩散,W 颗粒之间存在一定的空隙。这是由于低速冲击未能使得W 颗粒获得紧密压实。颗粒速度在1 000 m/s 以上,颗粒变形较大,交界处有原子扩散。撞击速度为1 000 m/s 时,颗粒受力一部分被用于压缩,一部分用于塑性变形填充孔隙。撞击速度高于1 500 m/s 时,受力使大部分原子流向孔隙填充。颗粒速度越大,原子扩散程度越深,变形越严重,颗粒之间几乎不存在空隙,W 颗粒之间获得了紧密的压实。因此,在实验中采用高速冲击波将有助于W 颗粒紧密压实在一起。

图2 压实形貌图Fig. 2 Compacted topography

2.2 颗粒压实过程

其他颗粒速度下的压实过程与此过程类似,但高速颗粒速度下产生的射流、局部高温以及冲击熔化会促使颗粒更快发生更大变形,加快烧结过程,并且致密化程度更高。

由此可以发现冲击烧结的机理是:冲击波在颗粒间传播产生高温和高压,高压造成颗粒之间相互挤压(摩擦),使得接触表面处产生较高的应力。应力使得颗粒表面原子由BCC 结构转变为无序的非晶(塑性变形),颗粒表面处进一步发生流动变形,使得原子向颗粒间空隙流动,从而逐渐填充空隙形成压实。颗粒间隙的填充主要是由冲击波后颗粒变形完成。

2.3 颗粒速度对压实过程的影响

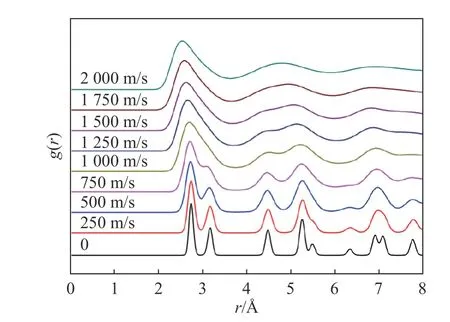

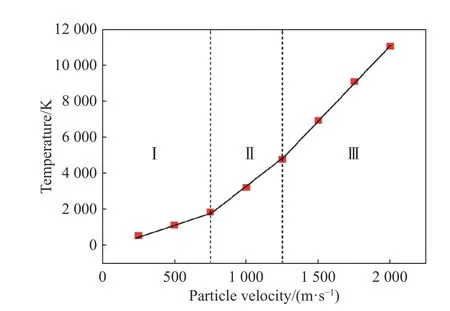

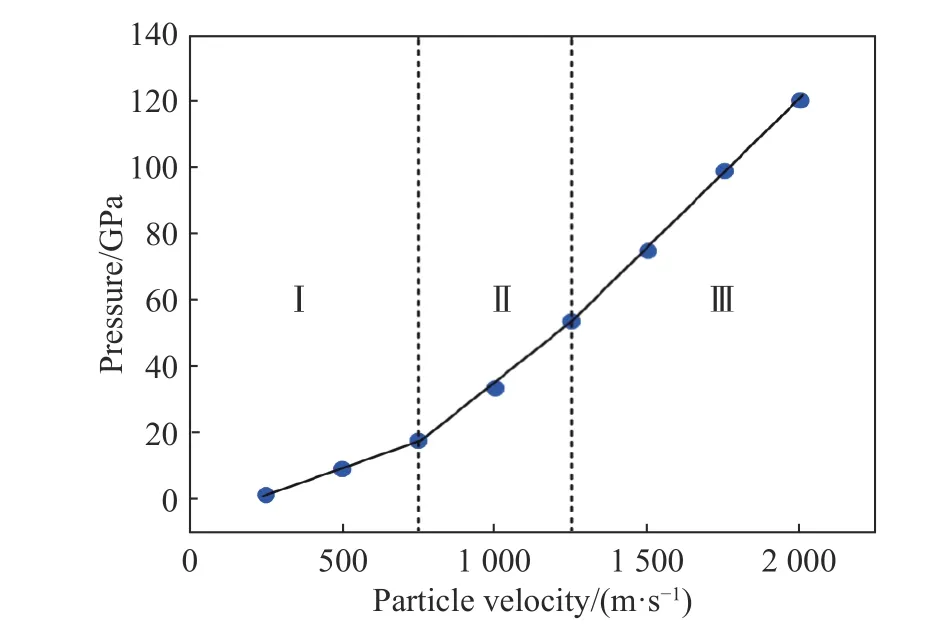

图4~7 分别为模型1 在不同颗粒速度下原子径向分布函数、温度-粒子速度关系、压力-粒子速度关系以及温度-压力关系。原子径向分布函数g(r)指的是距离参考原子r 处原子的密度,可用来研究体系的有序性。由图可知,颗粒温度随颗粒速度增大而升高。当颗粒速度达到一定值时,甚至会使得颗粒发生熔化[27]。

图4 不同的速度下的原子径向分布函数Fig. 4 Radial distribution functions at different velocities

图5 温度-速度关系Fig. 5 Relationship between temperature and particle velocity

图6 压力-速度关系Fig. 6 Relationship between pressure and particle velocity

图7 温度-压力关系Fig. 7 Relationship between temperature and pressure

根据径向分布函数可以看出,当颗粒速度在0~750 m/s 时,颗粒的径向分布函数形貌没有明显的变化;当颗粒速度在1 000~1 500 m/s 时,颗粒的径向分布函数逐渐转化为固体的非晶形貌,这说明颗粒发生塑性变形使得内部逐渐生成一些无序的非晶颗粒;而当颗粒速度高于1 500 m/s 时,颗粒的径向分布函数又转化为无序的液态形貌,这说明高速冲击使得颗粒内部发生了熔化。而p-Up和T-Up曲线均呈线性关系,且都是在750 m/s 和1 250 m/s 处存在2 个拐点。根据径向分布函数,我们可以认为,撞击速度在0~750 m/s 为第1 阶段,颗粒在该阶段发生弹性变形,冲击未能使得颗粒间获得压实;750~1 250 m/s 为第2 个阶段,该阶段为塑性变形阶段,冲击波的传播使得颗粒之间发生塑性变形,并生成一定数量的非晶原子,这使得颗粒之间获得压实。高于1 500 m/s 为第3 阶段,该阶段为熔化阶段,高速冲击使颗粒发生了熔化。当颗粒速度达到2 000 m/s 时,由模拟计算冲击温度将达到11 000 K。在于超等[28-29]对W 合金冲击力学行为的模拟研究中,在相同条件下,计算的的温度接近10 000 K。而本文中研究的是纳米颗粒体系颗粒间受冲击后会产生高速的相对摩擦和剪切应力以及高速射流,使得体系的温度会更高。

2.4 射流的形成及其对烧结过程的影响

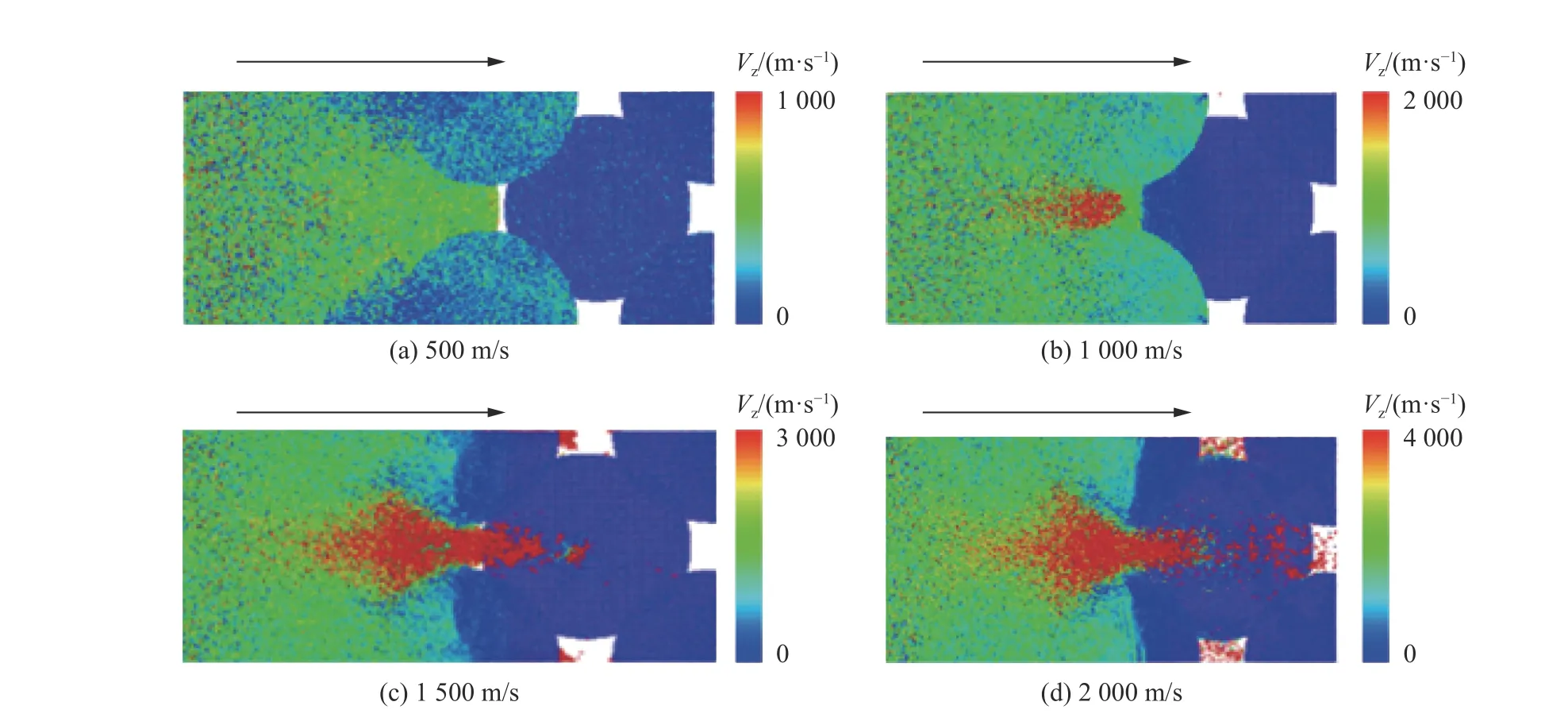

图8 不同颗粒速度下体系的速度分布Fig. 8 Velocity distribution of the system at different particle velocities

图9 为模型2 在不同颗粒速度下的压实形貌图。此模型可以清晰观察到冲击烧结时产生的射流情况。且若出现射流,均能从颗粒顶部进行侵彻。图中可以看出,颗粒速度在500 m/s 时体系不会产生射流,颗粒间挤压变形也较少;颗粒速度在1 000 m/s 时,依然未出现明显射流,但是颗粒已经有较大形变。颗粒速度达到1 500 m/s 时,在高速碰撞和较大剪切作用下,颗粒间产生“杵形”射流,原子发生明显的扩散和相对流动。射流对颗粒表面有侵彻作用,速度越快,侵彻效果越强烈;颗粒速度达到2 000 m/s 时,射流的侵彻现象已经非常明显,几乎扰乱了整个颗粒的结构。在射流的影响下,颗粒发生很大变形,原子更容易发生流动,压实速度加快,使得颗粒间孔隙收缩显著,致密化程度高,烧结后可以得到密度接近理论密度的烧结体。局部产生的高应力也会促使颗粒发生进一步塑性流动,加速孔隙的填充,有助于烧结的完成。

图9 模型2 压实形貌图Fig. 9 Compaction topograph of model 2

3 结 论

运用分子动力学方法,对常温下的纳米W 粉末的冲击烧结过程进行模拟,得出以下结论:

(1)纳米W 粉末冲击压实机理是:冲击波在颗粒间传播将会产生高温和高压,高压造成颗粒之间相互挤压(摩擦),使得接触表面处产生较高的应力。应力使得颗粒表面原子由BCC 结构转变为无序的非晶(塑性变形),颗粒表面处进一步发生流动变形,使得原子向颗粒间空隙流动,从而逐渐填充空隙形成压实。孔隙填充主要由冲击波后颗粒变形完成。

(2)不同的颗粒速度对W 纳米粉末烧结过程有较影响。0~750 m/s 颗粒速度下,冲击压力小,粉末致密化程度不高,体系仍会有明显孔隙,W 颗粒表面几乎不发生原子扩散,且颗粒的原子结构几乎没有发生变化;750~1 250 m/s 颗粒速度下,颗粒表面原子发生少量扩散,部分W 颗粒由BCC 结构开始转化为无序的非晶。颗粒速度越高,非晶转化程度越高;1 500 m/s 以上颗粒速度下,冲击压力更高,颗粒表面原子的扩散程度加深,塑性功沉积和相对摩擦使颗粒表面形成高温区,颗粒出现熔化;随着颗粒速度升高到2 000 m/s,颗粒几乎完全熔化为液态。较高的颗粒速度有助于烧结速度和烧结质量的提高。

(3)冲击烧结过程中会产生高速射流,射流对颗粒有强烈的侵彻作用,使原子更容易发生流动,烧结速度更快,孔隙收缩显著,有助于烧结的完成。