弹体正侵彻钢筋混凝土靶的试验及数值模拟研究*

邓勇军,陈小伟,钟卫洲,何丽灵

(1. 西南科技大学工程材料与结构冲击振动四川省重点实验室,四川 绵阳 621010;2. 西南科技大学土木工程与建筑学院,四川 绵阳 621010;3. 北京理工大学前沿交叉科学研究院,北京 100087;4. 中国工程物理研究院总体工程研究所,四川 绵阳 621999)

钢筋混凝土靶侵彻问题的研究,对于钻地武器和防护工程的设计有重要的意义。由于钢筋混凝土靶的非均质、各向异性、多项组分特点,以及强冲击载荷导致的复杂结构行为[1],给该问题的理论研究带来较大的困难。侵彻试验是获得弹靶响应及侵彻结果最直接的方式[2-3],结合数值模拟,则可针对侵彻效应诸因素进行深入的定性和定量研究。

侵彻过程中应力波在钢筋混凝土靶中的传播对混凝土损伤区域的识别,以及弹体侵彻阻力的计算有重要作用。关于应力波在靶体中的传播,国内学者已经开展了部分相关工作:胡时胜等[4-5]和孟益平等[6]研究了高速撞击下介质中应力波的传播特性;刘凯欣等[7]研究了冲击载荷下各向异性体内的应力波传播、损伤及破坏现象;郑应民等[8]研究了埋入混凝土内炸药爆炸过程的应力波测量方法;李引良[9]对聚能射流侵彻钢筋混凝土结构动态响应中的应力波测量问题进行了探讨,但仅给出了简单的试验方案以及测试思路,并未开展侵彻试验及数据分析等工作。由于钢筋的加入使得应力波的传播十分复杂,不同位置处钢筋的受力状态也影响着弹体的最终侵彻阻力。

本文结合大尺寸弹体正侵彻钢筋混凝土靶的侵彻试验及数值模拟,对侵彻过程中不同位置混凝土的压力进行了试验测试和分析,结合数值模拟对混凝土破坏区域及不同位置处钢筋的应力进行详细分析。

1 侵彻试验

1.1 靶体

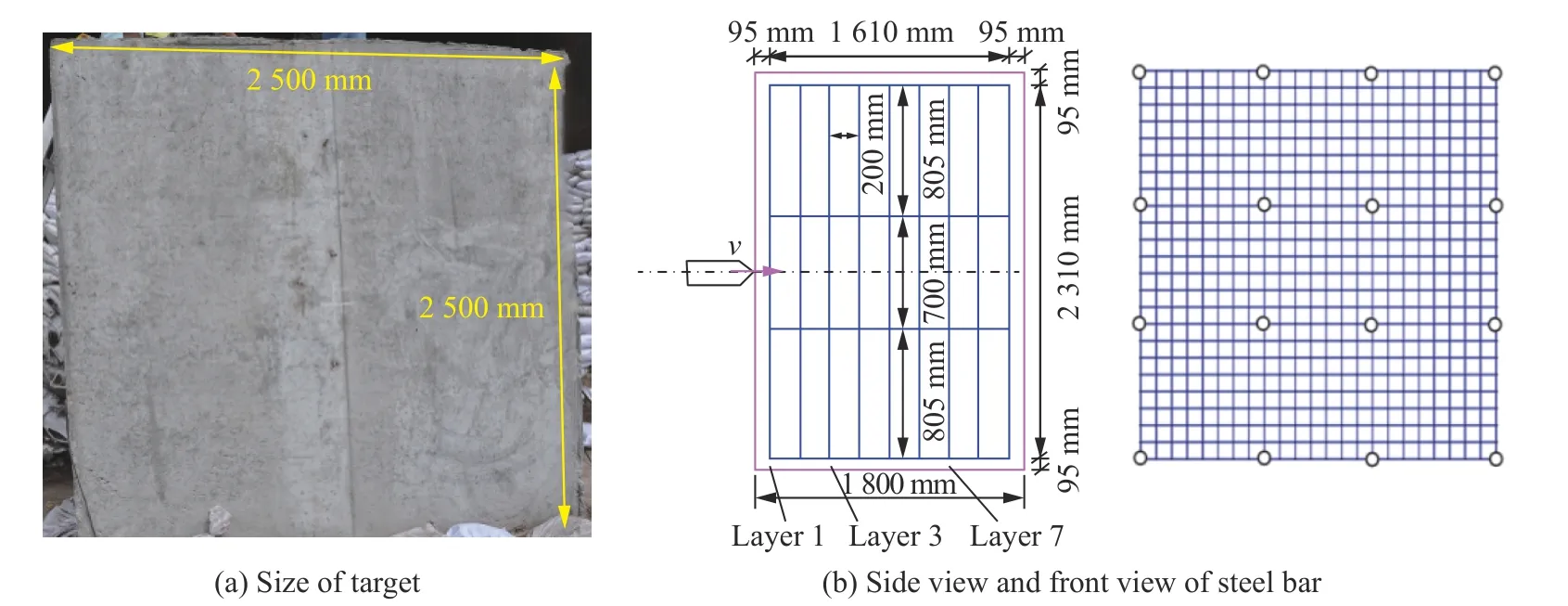

靶体尺寸为2 500 mm×2 500 mm×1 800 mm(图1(a))。混凝土中卵石骨料直径为3~30 mm,28 d 养护后的实测轴心抗压强度fc=(30±5) MPa,具体参数见表1。

图1 靶体及钢筋分布示意图Fig. 1 Schematic diagram of steel and target

表1 钢筋混凝土靶参数Table 1 Parameters of reinforced concrete

(1)钢筋铺设

靶体由9 层钢筋网结构浇注而成,各层钢筋网通过纵向钢筋连接。钢筋网的具体制作流程为:用直径为10 mm 的钢筋横竖交织成网格边长为100 mm(含钢筋半径长度)的正方形钢筋网格。对于钢筋网结构,沿横竖方向交叉点用铁丝绑扎牢固,并在其内部沿纵向方向每隔200 mm(含钢筋半径长度)均匀铺设钢筋网。对于9 层钢筋网,采用16 根直径为10 mm 的钢筋将各层钢筋网连接起来,如图1(b)所示,图中圆圈表示纵向钢筋分布情况。采用上述配筋方式,制作的钢筋混凝土靶体积配筋率约为0.72%。

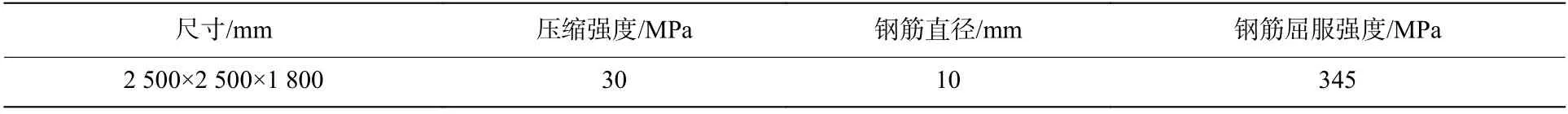

(2)压力传感器布置

靶体制作过程中,在钢筋网第1~4 层安装了4 个压力传感器,距弹道中心均为350 mm,用于测试侵彻过程中靶体不同位置感受的压力情况。压力传感器分布位置如图2 所示,传感器方向均沿着弹轴(靶体厚度)方向,用于测试侵彻过程中,平行于弹道方向(z 轴)混凝土某一点的压力。

图2 压力传感器分布示意图Fig. 2 Schematic diagram of pressure sensors

1.2 弹体

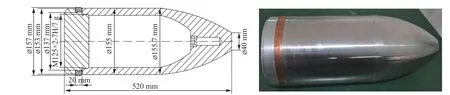

试验用弹体直径为156 mm,长径比为2.98,头部为截卵形,质量为32.51 kg(图3),材料采用热处理D6A 钢。

图3 弹体尺寸Fig. 3 Size of the projectile

1.3 侵彻试验

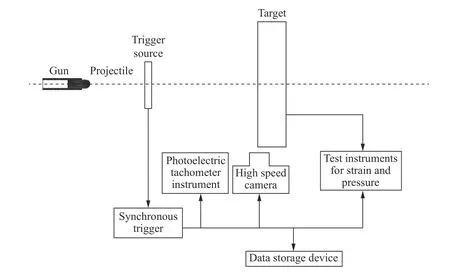

试验系统由发射系统及测试系统两个部分组成。以大口径火炮作为发射设备,在靶前设置光电测速仪,用于测试弹体速度;并结合高速摄像机拍摄弹体飞行姿态,采用数据存储装置记录压力传感器的时程曲线。试验现场布置如图4 所示。

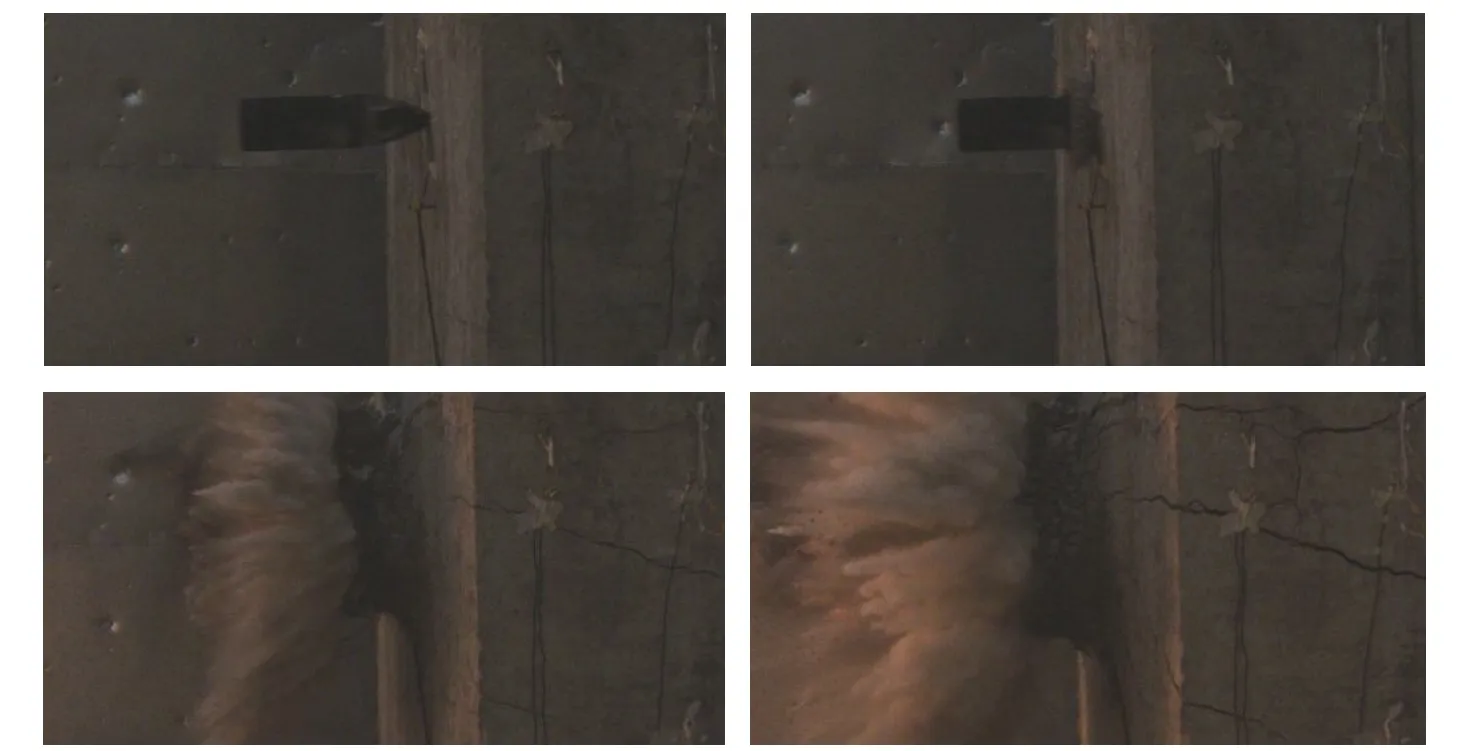

共开展了3 发试验,弹体着速分别为650、675、680 m/s。图5 给出高速摄影记录的650 m/s 速度下典型的侵彻过程,从图中弹体飞行姿态可以认为满足正侵彻的条件。

(1)靶体及弹体破坏

图6 给出了650 m/s 速度下,侵彻后钢筋混凝土靶前坑破坏的典型结果。从图中可以得到:靶板正面开坑近似为一个直径约为1.5 m 的圆,并产生沿径向的放射状裂缝。由于应力波的反射,试验后混凝土及钢筋在中心弹坑位置发生明显的向外膨胀,首层钢筋向外膨胀距离靶体正面约为34 cm。位于靶体中心位置的部分钢筋由于受弹体直接撞击发生断裂,并在反射波拉力作用向外飞出。首层钢筋网对混凝土的破坏有约束作用,表现为向外崩落的混凝土碎块尺寸均较小。

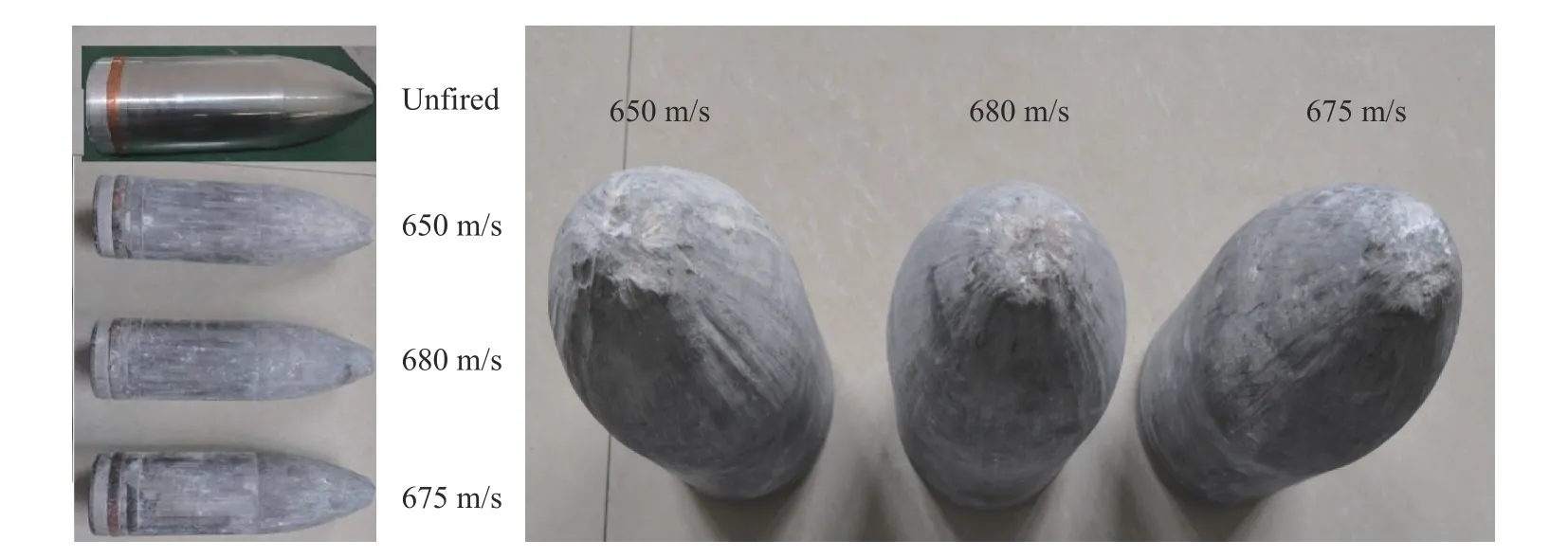

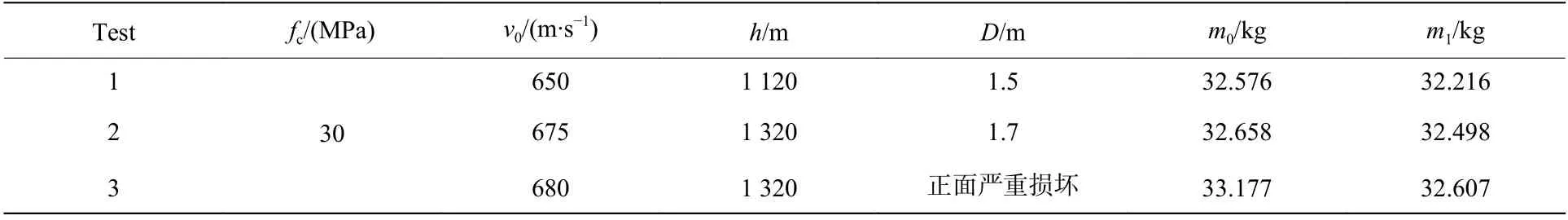

根据Chen 等[10]的研究结果,通过撞击速度可以将侵彻过程分为四类:刚性弹侵彻(1.0 km/s),半刚性弹侵彻(1.0 km/s≤ 1.5 km/s),半流体侵彻(3 km/s),流体侵彻(3 km/s)。本文实验中的弹体如图7 所示,可以看出,3 种速度下侵彻后弹体表面仅存在轻微的磨蚀,并且弹体没有明显的变形。由表2 可知,3 种速度下弹体的质量损失分别为0.360、0.160、0.570 kg,故本文属于刚性弹侵彻。从图7 还可以看出,由于受到混凝土骨料和钢筋网的直接撞击,3 种速度下弹体头部均存在明显的刻痕和凹槽,并表现出明显的非对称性。

图4 试验装置图Fig. 4 Test installation

图5 高速摄影记录的弹体撞击靶体过程Fig. 5 High-speed photography of the process for projectile impact target

图6 试验结果(v=650 m/s)Fig. 6 Test results (v=650 m/s)

图7 弹体磨蚀情况Fig. 7 Erosion of projectile

表2 侵彻试验结果数据Table 2 Results of penetration test

(2)不同位置混凝土应力

靶结构受到冲击载荷作用时,其内部会产生相应的应力波,且应力波以冲击点为中心开始向四周由近及远向外传播。应力波是冲击能量耗散的主要方式,混凝土材料在应力波作用下,承受动态应力而产生相应的损伤破坏。混凝土结构中应力波的传播特性对把握结构各个位置应力状态,判断其损伤程度有重要作用。图8 为速度650 m/s 工况下试验测试得到的不同位置压力时程曲线。

由图8 可以看出,根据应力波到达时间的差异,4 个位置的压力时程曲线有不同的表现。P1距着靶点最近,压力为0.4 ms 时最先达到峰值且最大值接近120 MPa,表明该处混凝土压溃,根据空腔膨胀理论可知,该区域混凝土处于粉碎区。随后应力波向前传播,P1压力逐渐衰减至0,之后由于应力波在边界处反射,形成反向拉伸波,导致压力呈负值。在P2位置的压力有类似的规律,不同之处在于峰值压力出现的时间稍晚于P1,且峰值大小为40 MPa,表明应力波存在较强的衰减。距离初始撞击位置较远的P3和P4处,混凝土受到的压力峰值进一步衰减,基本处于弹性范围内。但随着侵彻深度的增加,P3及P4传感器与弹头的距离相对减少,压力值有小幅度的上升趋势。

图8 不同位置的压力时程曲线Fig. 8 Pressure vs time at different location

根据分析可知:一方面,各测点混凝土的应力值均较高,其中P1、P2处混凝土处于塑性状态,混凝土产生破碎或破裂;另一方面,从各个位置的压力变化规律分析可知,随着传播距离的增加,压力峰值急剧衰减,且脉冲逐渐展宽,其中P3、P4未出现明显的脉冲压力,应力脉冲的形状由最初的尖峰演变为相对平坦的波形。

2 数值模拟

由于侵彻试验只能获得部分试验数据,而数值模拟可以进一步分析侵彻过程中钢筋混凝土靶的响应状态,故本节结合试验,进行典型工况下(650 m/s)的数值模拟。

2.1 有限元模型

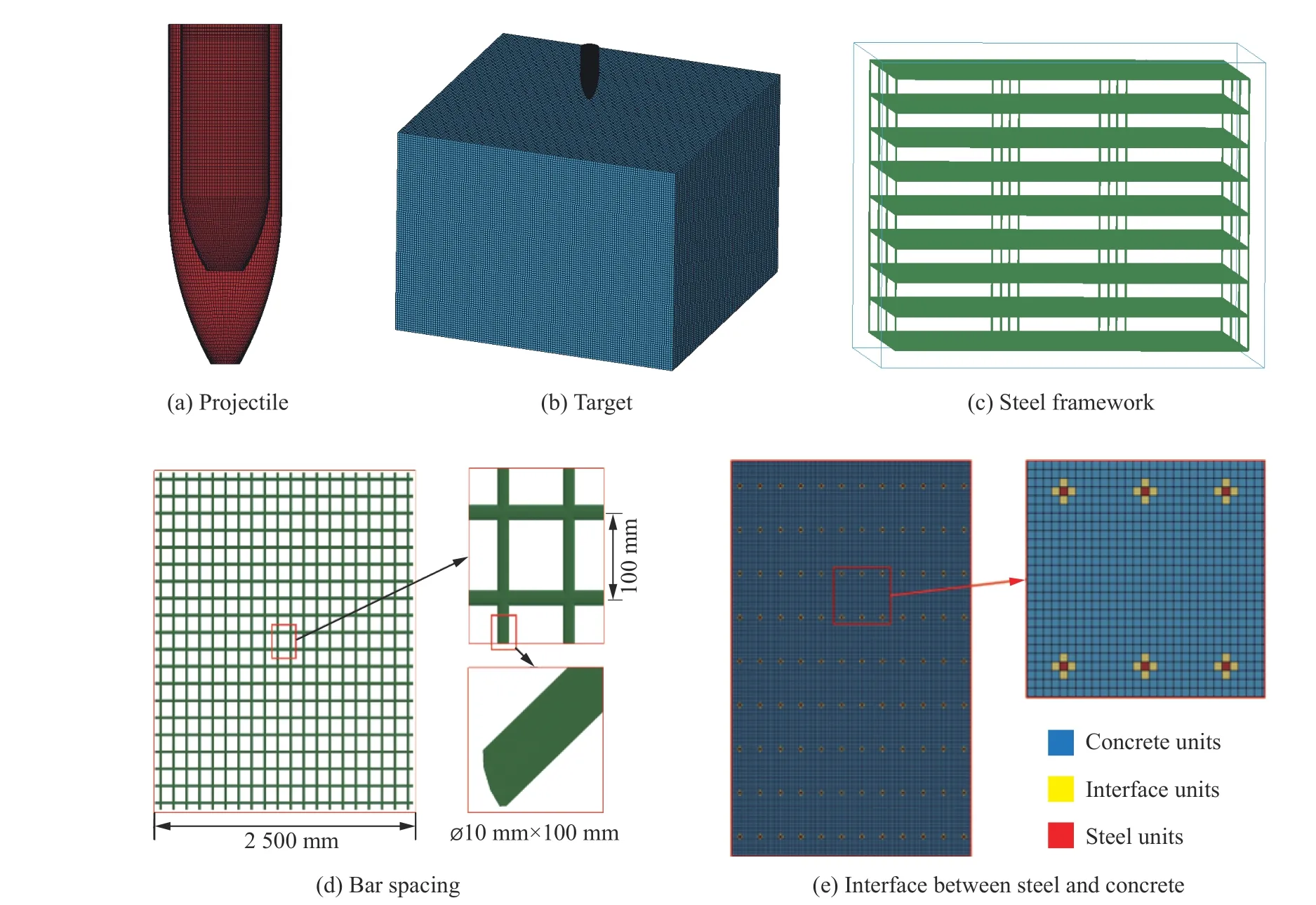

根据试验建立弹体及钢筋混凝土靶的有限元模型如图9 所示,弹体和混凝土单元均选择SOLID164,采用侵蚀接触考虑混凝土单元失效。混凝土失效采用极限压应变和极限拉应变进行控制,具体取值参考文献[11],即取=3.30×10-3和=2.00×10-3分别为判断混凝土受压和受拉破坏的依据。模型中对于混凝土和钢筋之间的界面采用以下方法处理:通过程序语言在钢筋与混凝土之间单独建立了一层界面单元,用于模拟二者之间的过渡层,界面层厚度为包裹在钢筋周围的一个单元尺寸。

图9 有限元模型Fig. 9 Finite-element model

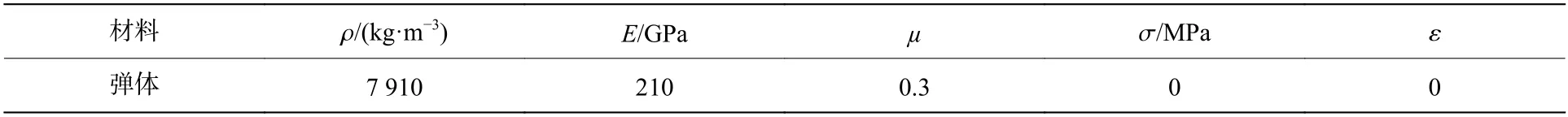

弹体为高强度钢,试验表明侵彻过程中弹体质量侵蚀和变形基本可以忽略,因此选用刚性模型(MAT_RIGID),参数见表3[12]。根据已有文献的研究[13],混凝土选用Malvar 等[14]提出K&C 模型(*MAT_ CONCRETE_DAMAGE_REL3),结合材料试验,对有限元模型中参数的准确性进行了标定,具体见表4。

表3 弹材参数Table 3 Parameters of projectile

表4 K&C 模型中混凝土的材料参数Table 4 Parameters of K&C model

2.2 计算结果

(1)侵彻过程分析

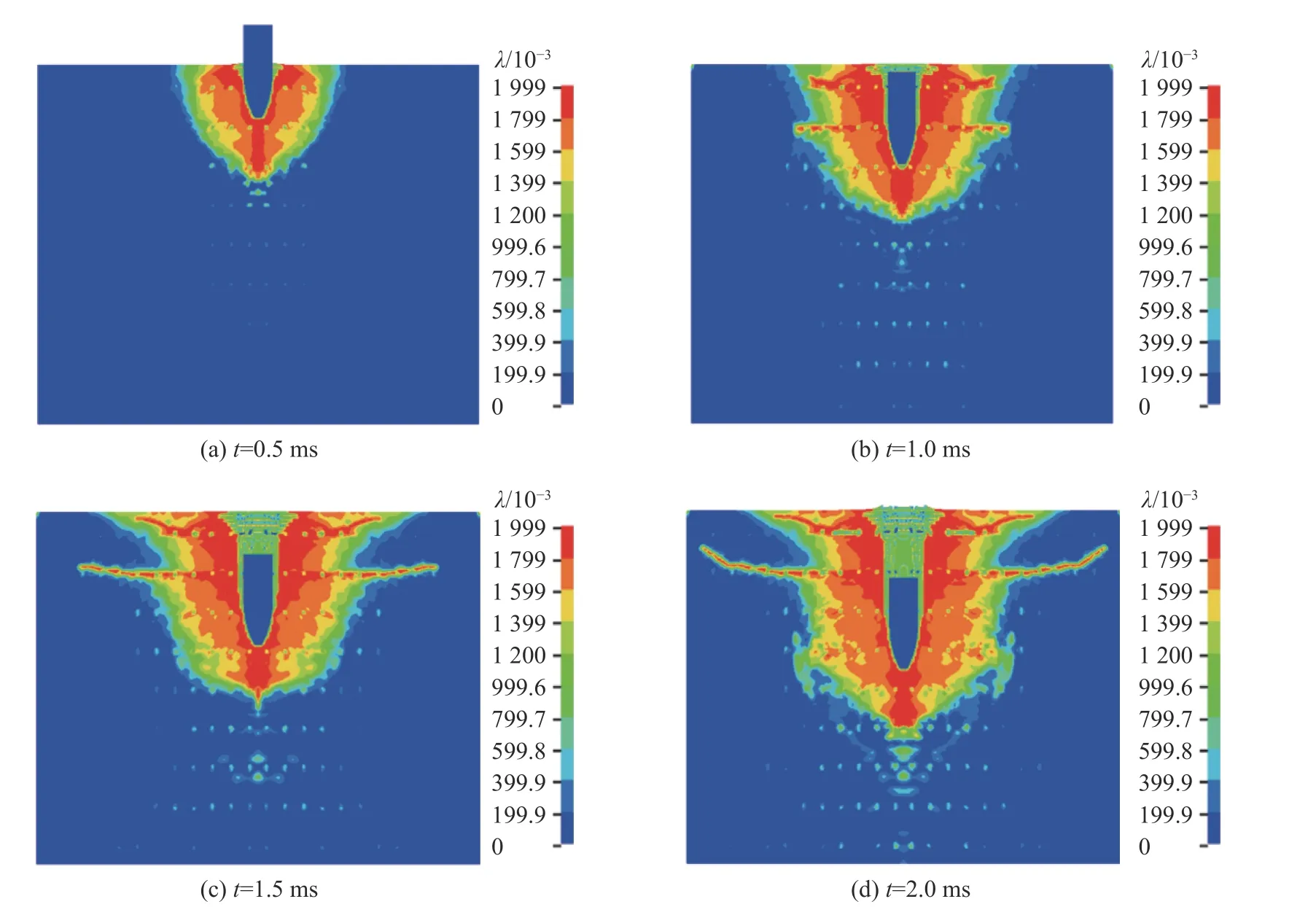

K&C 混凝土材料模型包含初始屈服面、极限和软化强度面,利用各强度面的特点描述混凝土材料处于不同阶段的塑性性能,并且能反映材料的应变强化和软化以及损伤效应[13]。其中损伤效应采用比例损伤表示:为内部损伤变量,与应力偏张量的第二不变量、损伤演化、硬化参数有关;为损伤转折点,其值与初始输入的有关,主要用于区分强化段和软化段。当材料未屈服,位于弹性范围; δ 在0~1 之间,材料进入强化区域;处于1~2 之间时,材料进入软化区域。特别的当=1时,单元将会发生损伤,当=2 时表示残余失效。比例损伤可以描述混凝土材料的损伤程度,图10 给出了侵彻速度v=650 m/s 时,从0.5 至2 ms 钢筋混凝土靶体的破坏情况。

图10 混凝土破坏情况Fig. 10 Damage of concrete

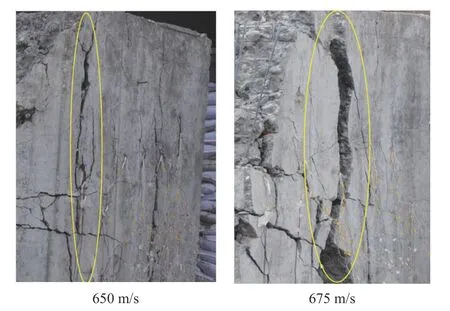

图中蓝色到红色表示钢筋混凝土靶受到的损伤程度由轻到重,且损伤最先出现在弹体与混凝土接触位置,并进一步向四周传播,远离撞击点位置的损伤程度较轻。由于钢筋与混凝土之间的界面属于薄弱区,从图中可以看出:钢筋层周围出现较为严重的损伤,且呈现沿钢筋层的连续损伤。即便数值模拟中采用无反射边界条件用于模拟半无限靶,但仍然可以从计算结果中得到层状布置的钢筋在一定程度上使混凝土出现整体破坏,即层与层之间发生脱离,在试验中也观察到了这一现象(图11)。图11 可以看到,两种速度下靶体在第2 层钢筋位置侧面出现较大裂缝,同样在其它钢筋层位置(如第3、第4 层钢筋)也有类似的开裂现象。进一步说明层状钢筋在侵彻过程中会带动周边的混凝土一起发生整体的破坏,造成层与层之间的剥离,这与纵向钢筋连接作用的强弱有关,故在配筋时应增加纵向钢筋的数量,加强靶体的整体性,减少该类破坏模式的产生。

图11 靶体在钢筋层位置出现整体脱离破坏Fig. 11 Detachment failure of reinforced concrete target at the steel layer

(2)侵彻深度

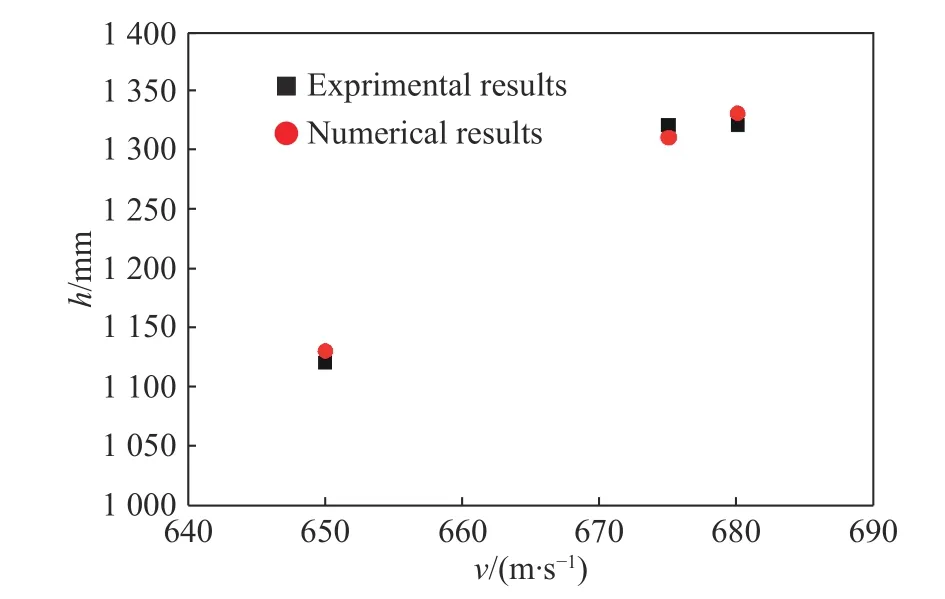

数值模拟中三种速度650、675、680 m/s 对应的侵彻深度分别为1 130、1 310、1 330 mm,结合表2 可知,数值计算结果与试验偏差分别为0.89%,0.76%及0.76%,如图12 所示。

图12 数值模拟与实验的侵彻深度(h)对比Fig. 12 Depth of penetration of numerical and experimental

(3)钢筋分析

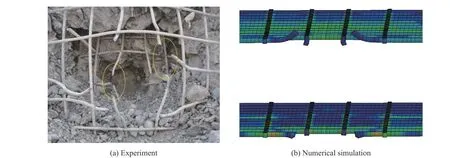

弹体侵彻钢筋混凝土结构时,钢筋主要有以下两方面的作用:一方面钢筋对周边的混凝土基体有较强的约束作用,提高了混凝土抗裂性,间接的提高了弹体的侵彻阻力;另一方面钢筋自身强度较高,侵彻过程中受弹体直接撞击产生较大的变形,该过程耗散了弹体大量的动能,从而降低了其侵彻能力。故考察侵彻过程中钢筋的受力状态,破坏模式等对于弹靶设计分析有重要的作用。图13 给出了650 m/s 侵彻工况下,处于弹道内钢筋的破坏情况。

图13 侵彻过程中钢筋的破坏情况Fig. 13 Failure of steel during the penetration

从图中可以看出:一方面,处于弹道内的钢筋均受到弹体的强冲击载荷而发生断裂,首层钢筋向外弯曲;其余层的钢筋向内或两侧弯曲且在中段断裂,绑扎处钢筋脱开,钢筋在断口处出现较为明显的拉伸、剪切断裂痕迹。已有研究表明[15-16],受直接撞击的钢筋,其破坏可简化为弯曲+剪切断裂和弯曲+拉伸断裂这两种模式。结合本文实验,可以认为钢筋在撞击力作用下,首先出现弯曲变形,然后在剪切力和拉力共同作用下达到其极限应变并发生破坏,以拉剪破坏为主。另一方面,处于弹道周围的钢筋,受周边混凝土的挤压而发生明显的向外膨胀变形。

(4)混凝土响应区分析

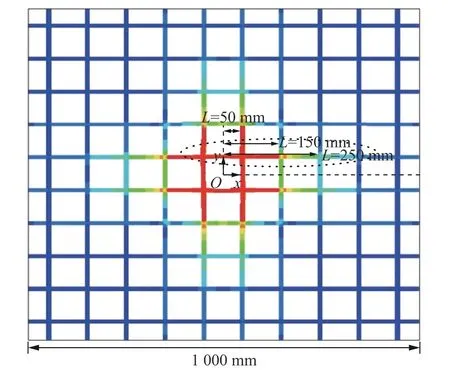

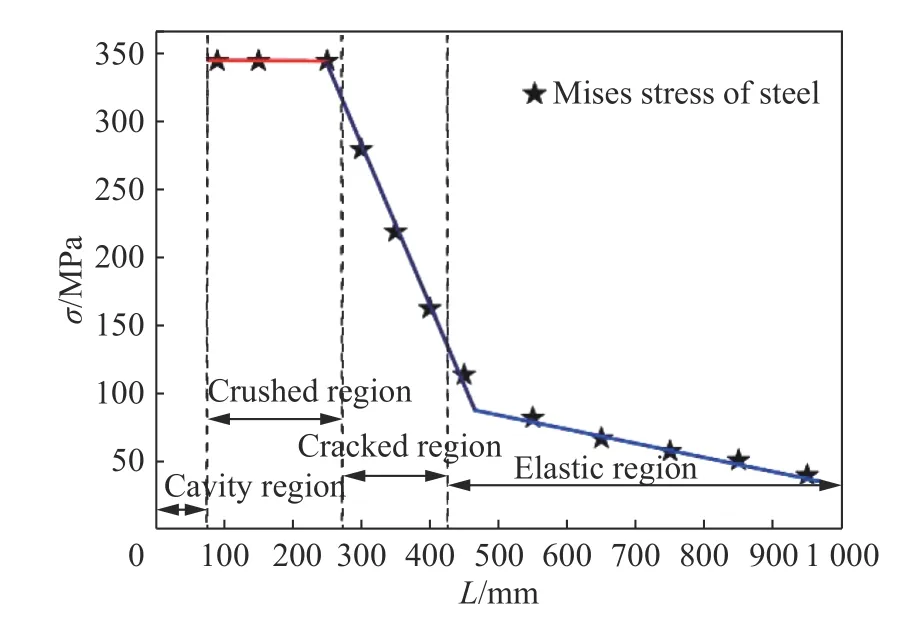

由空腔膨胀理论可知,弹体侵彻混凝土靶的过程中,根据混凝土所处的破坏状态不同(如径向压溃、环向拉断等),从弹体表面向外将混凝土靶依次分为粉碎区、破裂区、弹性区及未扰动区[17]。各个区域的半径大小由各界面的速度及传播时间决定,且各区域的半径大小对于某一时刻弹体侵彻阻力的计算、靶体破坏程度的判定有着重要的作用,故此处根据文献[11],对侵彻过程中,弹体处于某一位置时各区域半径大小进行计算分析。此处选择t=1 ms 时刻,第二层钢筋位置处混凝土响应分区,混凝土的极限压应变和极限拉应变分别为=3.30×10-3和=2.00×10-3[11]。

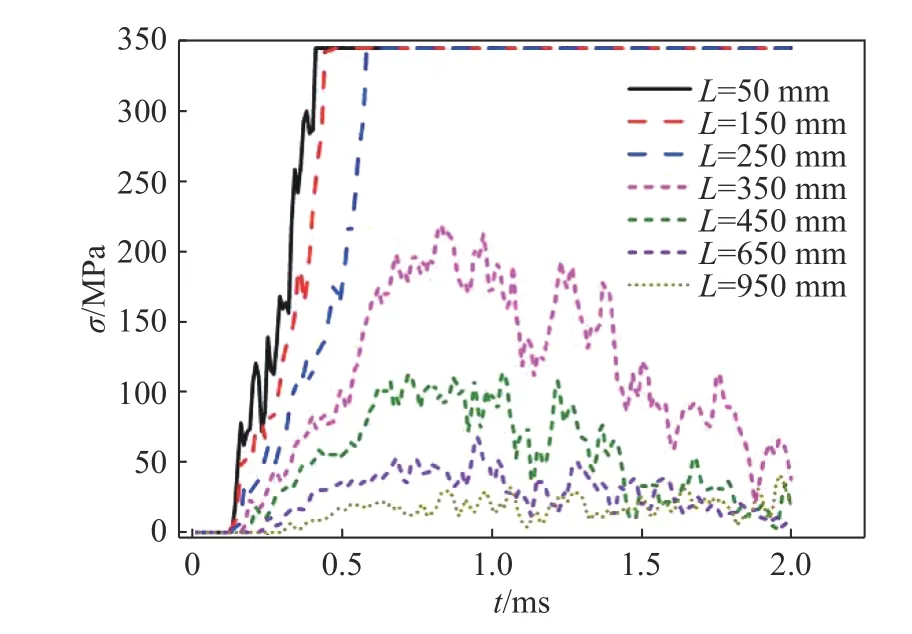

图14 混凝土分区Fig. 14 Regions of concrete

为进一步分析处于各区域钢筋的受力状态,以着靶点为坐标原点,建立xOy 坐标,选取其中一根钢筋,沿x 轴选取不同位置处钢筋的Mises应力,继而建立钢筋应力与位置的关系曲线。此处采用L 表示钢筋位置与弹道中心的距离,如L=50,表示距离弹道中心50 mm 处的钢筋(如图15)。图16 给出了不同位置处钢筋的等效应力时程曲线,结合钢筋的应力分析可知,在空腔区内,即L<78 mm,钢筋受到弹体撞击很快发生断裂,由于有限元模型中设置单元失效删除,故曲线在0.5 ms 以后没有数据。在粉碎区内,即L<271 mm,钢筋均达到屈服强度345 MPa,时程曲线表现为达到峰值后即保持直线不变。图17 为不同位置处钢筋的等效应力值,结合图14 的混凝土分区结果可知,处于混凝土粉碎区的钢筋达到其屈服强度;在混凝土破裂区,即271~426 mm 之间,钢筋的应力呈线性关系逐渐减小,且处于弹性范围内。弹性区以外钢筋的应力值均较小,且随距离增加线性减小。

图15 钢筋位置Fig. 15 Location of steel

图16 不同位置钢筋等效应力时程曲线Fig. 16 Mises stress (σ) history of steel at different position

图17 钢筋等效应力分布Fig. 17 Mises stress (σ) distribution of steel

3 结 论

本文开展了直径156 mm 的大尺寸弹体正侵彻钢筋混凝土靶实验,得到了侵彻过程中不同位置的混凝土压力值;结合数值模拟,分析了混凝土的破坏损伤分区,不同位置的钢筋应力状态。得到以下结论:

(1)侵彻过程中靶体出现沿钢筋层的连续损伤。层状布置的钢筋在一定程度上使混凝土层与层之间的脱离破坏,实际工程中应加强纵向钢筋的配置;

(2)侵彻过程中处于弹道附近的混凝土压力最大,且峰值脉冲明显;随着距离增加,峰值减小且脉宽增大,应力脉冲的形状由最初的尖峰演变为相对平坦的波形;

(3)随着距弹道中心的距离增大,钢筋的应力逐渐减小,其中粉碎区钢筋基本处于屈服状态,破裂区钢筋处于弹性状态,弹性区和未扰动区钢筋应力基本可以忽略。

感谢陈刚研究员、徐伟芳副研究员、陈军红副研究员、吕太洪博士及李洪祥博士对侵彻实验工作的支持。