Al2O3 陶瓷动静态压缩下碎片形貌与破坏机理分析*

谈 瑞,李海洋,黄俊宇

(西南交通大学教育部先进材料与技术重点实验室,四川 成都 630031)

陶瓷材料具有优异的物理力学性能,相比传统金属材料,其具有密度低、硬度高、抗压强度高、熔点高、抗磨损、耐腐蚀、化学性能稳定等优良性能[1],是一种很有发展前景的工程材料。其中,Al2O3陶瓷由于烧结性能好、制品尺寸稳定等优点在国防工业领域得到重点关注[2],其以相对低廉的成本提供了良好的防御能力,被广泛用于装甲车辆、飞行器等重要部位的防护[3]。这些装备在服役过程中不可避免地会经受冲击载荷,因此Al2O3陶瓷的冲击响应对武器装备的安全性评估有重要意义[4-6]。

目前关于陶瓷材料的动态力学性能研究已有广泛报道,主要集中在陶瓷的宏观力学性能(如应变率效应)。Jiao 等[7]、Kimberley 等[8]和Szlufarska 等[9]针对多种陶瓷的动静态力学性能开展了系统研究,发现陶瓷材料的应变率敏感性与金属材料有显著不同。他们通过理论分析提出了陶瓷材料的指数型强度-应变率模型,发现与实验数据吻合很好。然而,业内广泛使用的陶瓷本构如JH 模型仍然是采用对数线性关系[10],这对较低应变率(如<1 000 s-1)的动载情形是合理的。例如杨震琦等[11]采用JH-2 模型对Al2O3陶瓷在分离式霍普金森压杆(SHPB)加载下(应变率310~380 s-1)的动态损伤演化过程进行了数值模拟,发现模拟中试样破坏模式与实验结果一致;李英雷等[12]利用改进的SHPB 装置测量了A95 陶瓷在动态压缩下的有效应力-应变曲线和破坏强度,通过数值模拟研究发现卸载诱发的局部横向拉伸会导致陶瓷试样发生劈开破坏,从而大幅降低其动态强度;张晓晴等[13]发现应变率在560~650 s-1范围内,Al2O3陶瓷的应力应变关系是率敏感的。总体而言,虽然陶瓷的应变率效应已有明确结论,但其背后的微观机理尤其是高应变率下应变率敏感性增强的原因还不清楚,动静态加载下破坏模式的差异性及其如何影响陶瓷的宏观力学性能还有待研究。

据文献报道[14],战争中75%的人员创伤来源于爆炸碎片造成的二次伤害;反之,提升武器性能也需关注碎片形貌与微结构和应变率之间的关系。因此,研究冲击加载下陶瓷破坏产生的碎片尺寸和形貌具有重要意义。靳晓庆[15]、周风华等[16-17]利用激光粒度分析和图像法研究了Al2O3陶瓷动静态压缩破坏后碎片的尺寸分布,并基于最快卸载理论发展了预测碎片尺寸的理论模型。Shan 等[18]利用相似的方法研究了K9 玻璃珠动静态破碎后的碎片尺寸。但上述研究主要关注了碎片尺寸分布,而忽略了碎片形状分析(如球形度、长径比等)。Huang 等[19]利用SEM 获取了单晶硅动态破碎后的碎片尺寸分布,同时对碎片的二维投影形状(长宽比)进行了初步讨论,发现碎片形状与破坏模式密切相关,但SEM 二维表征显然无法对碎片的三维特征进行精确描述[20]。Jiang 等[21]利用实验室CT 对双玻璃珠链在冲击作用下产生的碎片进行了实验研究;但限于CT 分辨率(17.66 μm),50 μm 以下的碎片尺寸很难精确测量,而且他们也没有开展碎片形貌的量化分析。

本文中基于材料试验机(MTS)和SHPB 装置以及原位光学成像系统拟对准静态(0.001~0.01 s-1)和动态(600~1 500 s-1)加载下Al2O3陶瓷的宏观力学性能和破坏规律进行研究,同时利用在美国第三代同步辐射光源APS 2BM 线站搭建的高精度CT(分辨率0.87 μm)系统[22],对动静态压缩破坏后的陶瓷碎片进行三维表征,并借助一些图形学参数对碎片形貌进行量化分析[23],以讨论强度、破坏模式与碎片形貌之间的内在联系。

1 实验方法

1.1 实验材料及试样

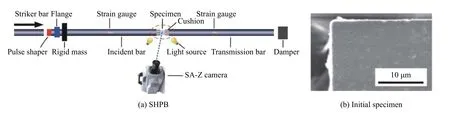

实验材料是由上海大恒光学精密机械有限公司利用流延成型方法制备的Al2O3陶瓷,通过分析天平测量其密度为3.74 g/cm3,其中Al2O3所占质量分数为96%。成型后的陶瓷板(厚1 mm)先经过细磨、抛光等一系列处理,再利用金刚石切割机加工成实验试样。试样尺寸为3 mm×3 mm×1 mm,主要基于以下三方面考虑:首先平板试样有利于成像观测;其次短试样有利于应力快速均匀并实现较高应变率加载;再次由于高分辨CT 视场有限(2.2 mm×1.9 mm),小试样碎片数量适中更利于统计分析。试样的初始SEM 图像(见图1(b))显示,试样边缘较为平整、无粗大切割缺陷。

图1 分离式霍普金森压杆及原位光学成像系统示意图Fig. 1 Schematic diagram of the SHPB device implemented with an in-situ optical imaging system

1.2 实验装置

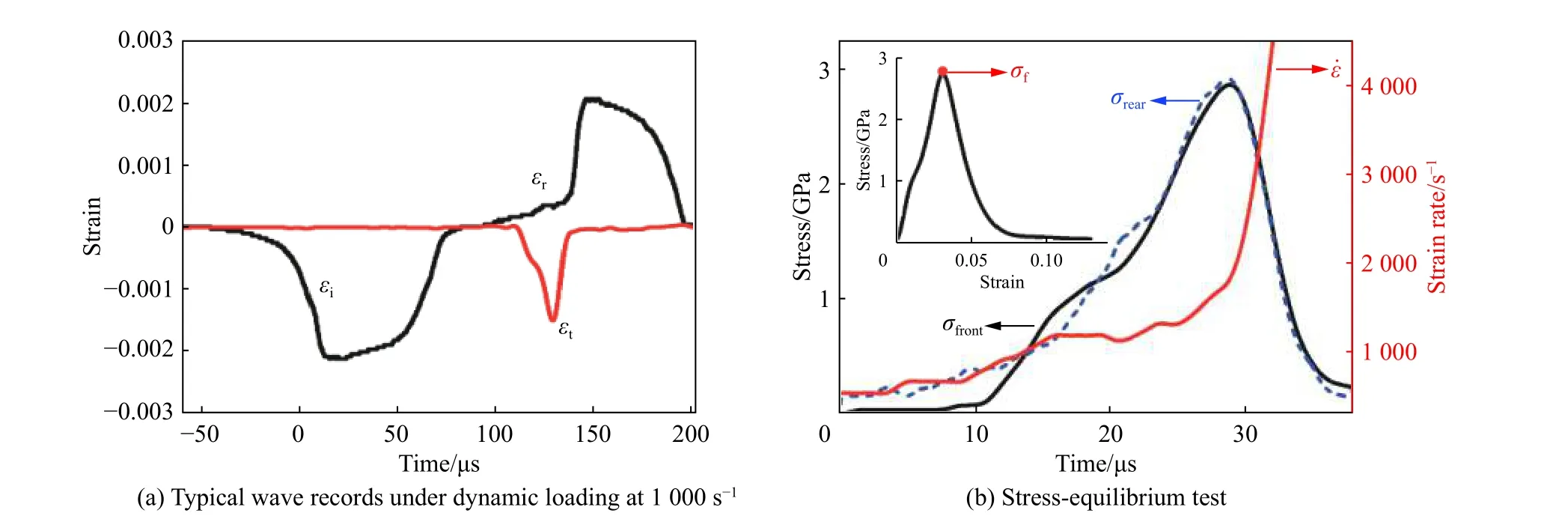

利用SHPB 开展了600、800、1 000、1 500 s-1等4 种应变率下的动态压缩实验,SHPB 与原位光学成像系统示意图如图1(a)所示。其中子弹、入射杆和透射杆均由直径6 mm 的弹簧钢制成,长度分别为150、500、500 mm。为保护压杆端面及保证数据准确性,在入射杆和透射杆之间加装与杆等径的金刚石垫块(6 mm×4 mm)。高刚度垫块能够有效防止试样应力集中,提高测试可靠性[12]。实验时在垫块与试样的接触面涂抹凡士林,以减小端面摩擦。由于陶瓷的失效应变仅在2%以内,需确保试样在破坏之前处于应力均匀状态[24],本文中选取直径5 mm、厚度0.5~1.5 mm(随应变率升高而变厚)的橡胶片作为整形器来增加入射波上升沿。为避免多次压缩改变试样一次破碎后的碎片形貌,在入射杆前端加装了单次加载装置[25]。通过入射杆上的应变片记录入射波εi和反射波εr,透射杆上的应变片记录透射波εt,1 000 s-1应变率实验中获得的典型波形如图2(a)所示。三波法对波结果如图2(b)所示,其中分别为试样入射端和透射端应力,图中显示试样在破坏之前的较长一段变形阶段都处于应力平衡状态。此外,透射波卸载发生在入射波卸载之前,说明试样在一次压缩过程中就发生了破坏,且实验中试样的破坏是由压缩(而非卸载拉伸)破坏主导的。利用透射波和反射波信号依据双波法分别计算名义应力σ、名义应变和名义应变率,应变率历史表明试样基本处于恒应变率加载状态。试样的名义应力应变曲线如图2(b)内的内插图所示,本文中选取应力峰值作为试样抗压强度。

图2 SHPB 实验数据处理Fig. 2 Data processing in SHPB experiments

准静态实验在UTM5105 万能试验机上开展,实验中金刚石垫块尺寸为13 mm×14 mm,实验过程和数据处理不再赘述。此外,利用原位光学成像系统对动静态加载下的试样变形破坏过程进行实时监测。实验中利用卤素灯作为光源,高速相机(Photron Fastcam SA-Z)拍摄帧频设为210 kHz,曝光时间设为1 μs。由于准静态压缩时间较长而相机存储空间有限,且本文中只关心试样的破坏过程,因此准静态成像实验利用试样破坏后的应力卸载信号触发相机。设置相机的触发模式为终止点触发,相机被触发后可保存触发时刻拍摄的图像以及由此往前回溯的103 485 张照片,通过该方法能够观测到完整的试样破坏过程。动态成像实验中相机采用起始点触发模式,加载产生的入射波信号由示波器捕获后输出TTL 电平信号触发相机开始拍摄,实验时序可通过计算波从入射应变片传播至试样的时间来获得。

实验中利用PMMA 材质的回收盒来对试样碎片进行回收。回收碎片的三维表征采用同步辐射CT,实验选用的X 射线光子能量为24.9 keV,入射X 射线穿透试样后再通过厚度为20 μm 的LuAG 闪烁体转变为可见光在CCD 上成像。试样距闪烁体60 mm,探测CCD 阵列像素为2 560×2 000,像素尺寸为0.87 μm。一次扫描在180°范围内均匀采集1 500 帧投影图,单帧曝光时间为100 ms,然后通过三维重建程序TomoPy[26]将投影图重建为三维图像。

2 实验结果

2.1 强度分布与应变率效应

陶瓷作为一种典型的脆性材料,表面及内部存在不同尺寸的微裂纹、微孔洞、杂质等固有缺陷,导致陶瓷断裂强度具有一定分散性。研究表明,Weibul 分析能很好地描述陶瓷等脆性材料断裂强度的统计分布规律[27]。双参数Weibull 分布模型[28]表示如下:

式中:Pf为试样在外加应力σf下发生破坏的概率,σ0为Weibull 特征应力;m 为Weibull 模量,用来表征断裂强度的分散程度[29],m 越大说明强度分散性越小。

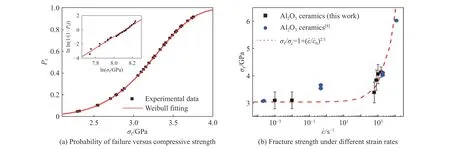

利用万能试验机对30 个Al2O3陶瓷试样进行准静态(0.001 s-1)压缩,将实验得到的破坏强度(即峰值应力)由小到大排列。试样的破坏概率Pf与实验试样总数n 的关系可近似为Pf=i/(n+1),其中i 为将试样破坏强度升序排列后各个强度的排列位次。对公式(1)两边同时取对数,。利用最小二乘法对与lnσf数据进行线性拟合,如图3(a)中小图所示。拟合直线斜率即为Weibull 模量m=8.0,与前人实验结果一致[15];通过直线截距可求得Weibull 特征应力σ0=3.3 GPa。强度数据和Weibull 模型(曲线)的对比如图3(a)所示,图中显示实验数据和Weibull 模型预测吻合很好。

图3(b)展示了Al2O3陶瓷抗压强度随应变率演化的关系,图中每组应变率的数据点为至少5 发实验数据的平均值。方块表示本文实验数据的均值,误差棒表示标准差;圆点表示前人实验结果;虚线为理论模型。图中显示Al2O3陶瓷的抗压强度在较低应变率范围内对应变率不太敏感,当超过一个临界应变率(如500 s-1)后应变率敏感性急剧增加,这与前人结果(图中圆点)一致[8]。图3(b)还给出了Ramesh 小组提出的应变率-强度理论模型的预测结果:

图3 Al2O3 陶瓷的压缩破坏强度Fig. 3 Compressive fracture strength of Al2O3 ceramics

2.2 原位光学成像

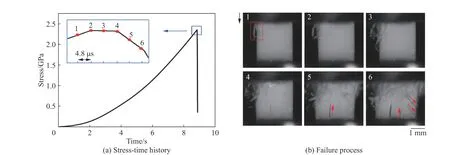

图4、图5 分别展示了准静态和动态加载下的典型原位光学成像结果,由于试样内部缺陷具有随机性,同一应变率下试样的破坏形式也略有不同,但动静态加载下试样破坏模式的差异性是一致的,因此图4 和图5 的结果也不失一般性。准静态加载(0.001 s-1)下Al2O3的应力时程曲线和峰值应力附近的光学成像照片分别如图4(a)、(b)所示,加载方向从上往下。图4(b)中6 幅照片与图4(a)中小图中1~6 个时刻对应。照片1 显示试样损伤最先发生在左上角,试样表面出现条状碎片剥落(如图中虚线框所示),但试样仍能承载。当应力增加至峰值(时刻2 和3),试样边缘剥落破坏加剧。试样在时刻4 萌生出沿加载方向的劈裂裂纹(如图中箭头所示),此时宏观应力开始卸载,劈裂破坏主要来源于压缩载荷在试样表面缺陷处诱导的局部拉应力集中。继续压缩时(时刻5),试样内部产生了新的劈裂裂纹(如图中竖直箭头所示),且在该劈裂裂纹右侧产生了两条次生裂纹(如图中斜向箭头所示),这源于劈裂裂纹两侧材料相互摩擦诱导的剪切破坏[19]。而照片6 显示试样中已有的劈裂裂纹持续张开,斜向裂纹向试样右侧扩展,试样破坏程度加剧,内部应力加速卸载,试样逐渐失去承载能力。

图4 Al2O3 陶瓷在应变率为0.001 s-1 的准静态 压缩下的原位光学成像结果Fig. 4 In-situ optical imaging of the Al2O3 ceramics under quasi-static compression at 0.001 s-1

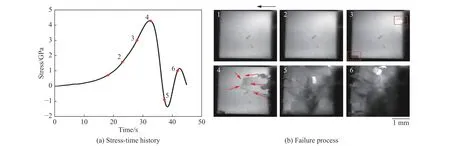

图5 Al2O3 陶瓷在应变率为1 000 s -1 的动态压缩下的原位光学成像结果Fig. 5 In-situ optical imaging of the Al2O3 ceramics under dynamic compression at 1 000 s -1

图5 展示了1 000 s-1应变率下陶瓷试样的应力时程曲线(图5(a))和变形破坏过程的照片(图4(b))。加载方向从右至左。在应力较低时(时刻1~2),试样保持完好。当应力增至约3 GPa 时(时刻3),照片3显示试样边角(如图中虚线框所示)出现轻微的碎片剥落。当应力继续增至峰值时(时刻4),照片4 显示试样中出现三条沿加载方向的劈裂裂纹。而且在劈裂裂纹贯穿试样前,其尖端已经出现分叉,产生了横向次生裂纹。随后宏观应力开始快速卸载,照片5 中显示多条裂纹成核扩展后发生相互作用,逐渐将整个试样切割成小的碎片,导致试样呈现灾难性破坏。此时应力出现负值的原因可能是电干扰导致此处波形测量有误。在时刻6,样品中应力已经完全卸载,碎片由于残余动能而四散分开。与准静态加载相比,动态加载下试样内产生的裂纹密度更高,由于裂纹分叉导致的相互作用更强,在传播过程中产生更多的次生裂纹并发生联合,使得动态破坏后碎片尺寸更小。

2.3 碎片回收分析

2.3.1 CT 表征

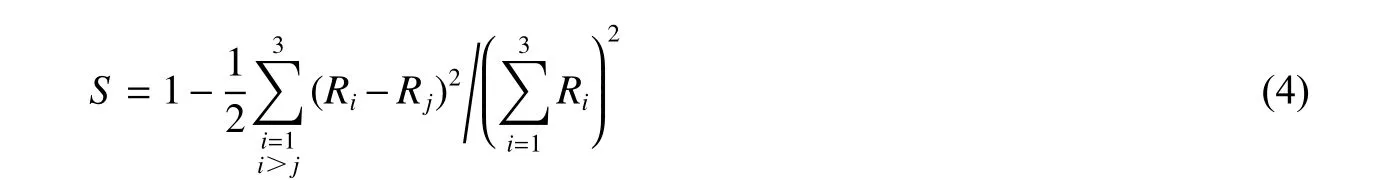

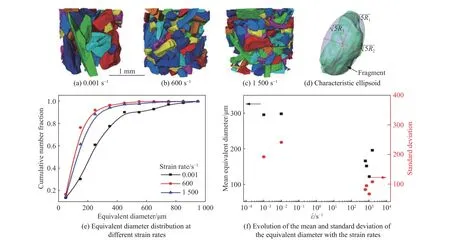

本文中对6 组应变率(0.001、0.01、600、800、1 000、1 500 s-1)加载后的试样碎片进行了CT 表征。图6(a)、(b)、(c)分别展示了3 组代表性数据,即0.001、600、1 500 s-1压缩后Al2O3陶瓷碎片的三维图像。Theodorou 等[31]提出用回转张量G(gyration tensor)量化三维空间中不规则物体的形状:

伸长指数Ie(elongation index)定义为R2/R1,Ie越小碎片形状越接近针状。扁平指数If(flatness index)定义为R3/R2,If越小形状越接近平板。凸度Cx(convexity)定义为V/VCH,其中V 是碎片体积,VCH是包裹碎片的凸壳体积,凸壳定义为包含碎片所有体素的最小凸面[23]。

图6 不同应变率下碎片的三维图像与等效直径分布情况Fig. 6 Volume renderings and the equivalent diameter of fragments at different strain rates

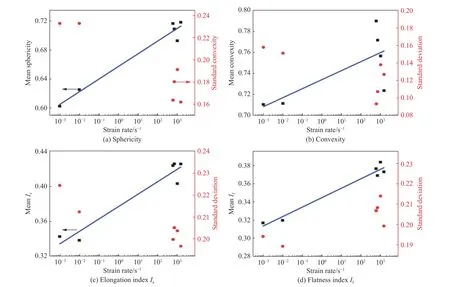

图6(e)给出了动静态压缩后碎片的等效直径分布曲线,图中显示600、1 500 s-1应变率下的碎片尺寸分布相近,但相比0.001 s-1下则明显向小尺寸方向移动。碎片尺寸的均值和标准差随应变率的变化关系如图6(f)所示,0.001、0.01 s-1应变率下碎片尺寸相当,而在高应变率加载下,碎片等效直径的均值和标准差都明显减小。通过回转张量分析,计算了不同应变率下碎片形状参数(S、Cx、Ie和If)的分布情况。图7 展示了4 个形状参数的均值和标准差随应变率的变化关系,结果表明,随着应变率上升,S、Cx、Ie与If的均值都表现出不同程度的增加,而标准差(除Cx外)则呈逐渐下降趋势。均值与对数应变率的线性拟合斜率分别为0.017、0.008、0.014、0.010。说明动态加载产生的碎片形状相比于准静态下更加接近球形,规则度更高;低应变率加载会产生更多细长或扁平的碎片。同时,高应变率下碎片的形状分布整体收窄。值得一提的是,高应变率加载下碎片的凸度较准静态加载下要高,说明统计上碎片表面棱角和起伏更少。

图7 碎片形状参数(均值和标准差)随应变率的变化关系Fig. 7 Evolution of the shape parameters (mean and standard deviations) of the fragments with the strain rate

2.3.2 SEM 表征

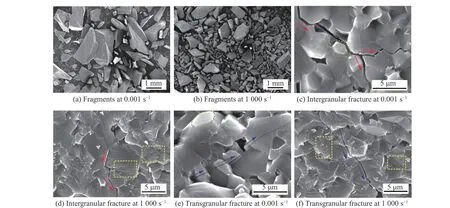

为与CT 表征结果对比并分析陶瓷的微观破坏机理,对陶瓷碎片进行了SEM 表征。图8(a)、(b)分别展示了0.001、1 000 s-1两种应变率下碎片的SEM 照片。从图中可以看出,准静态加载后试样碎片主要呈粗长条状,而动态加载后碎片则呈更细小的颗粒状,这与CT 表征结果一致(见图6)。图8(c)~(f)为Al2O3陶瓷在动静态压缩后碎片的SEM 断口图。图中显示Al2O3陶瓷晶粒尺寸分布在0.1~10 μm之间。

动静态加载下碎片断口均存在两种典型断裂模式:一种是沿晶断裂(如图8(c)~(d)中红色箭头所示),裂纹扩展路径比较曲折,存在裂纹偏转与弯曲;另一种是穿晶断裂(如图8(e)~(f)中蓝色箭头所示),裂纹路径比较平直。准静态加载形成的断口上有更多起伏,且局部区域有很多光滑凸台(如图8(c)~(e)中虚线圆框所示),通常认为这是沿晶断裂的标志[6]。而动态压缩形成的断口更为平整(起伏较少),这与图7 中动态加载下碎片凸度较高的结果一致,说明穿晶断裂占据主导。碎片局部展现出很多条纹状花样(如图8(d)~(f)中虚线方框所示),通常认为这是裂纹高速扩展的结果[19];而断口上的光滑凸台相比准静态加载下要少很多,说明动态加载下沿晶断裂较少。在给定的缺陷分布下,决定材料微观破坏形式的主要因素是加载速率[16,18]。在准静态加载下,由于加载速率较低,裂纹在部分粗大缺陷处成核后有时间以能耗较低的形式即沿晶断裂传播。但在动态加载下,由于加载速率很高,样品内驱动力相比准静态也更高,微裂纹成核位置更加随机,即会在多个初始缺陷甚至晶粒内部同时成核和长大[9],而且微裂纹也来不及完全沿晶界传播,所以动态加载下穿晶断裂模式占据主导地位。

图8 不同应变率下碎片的SEM 图Fig. 8 SEM micrographs of fragments at different strain rates

2.4 讨论

Al2O3陶瓷回收碎片的尺寸和形状随应变率发生变化,本质上是其在不同应变率加载下的微细观破坏模式发生了改变。由原位光学成像(图4~5)和SEM 回收分析(见图8)可知,动静态加载时裂纹成核和扩展的模式有明显差异:准静态加载时微裂纹易在初始孔洞或晶界等弱区成核并就地扩展,微观上更多地发生沿晶断裂,宏观表现为劈裂裂纹较少,且倾向于沿加载方向传播并贯穿整个试样;而动态加载时微裂纹更接近于均匀成核,微观上穿晶断裂占据主导地位,宏观上劈裂裂纹数量明显增加并发生相互作用,因此在传播过程中容易分叉而产生大量次生裂纹,提高了试样内裂纹密度。前者导致试样产生细长条状的碎片,碎片平均球形度和伸长扁平指数都较低;而后者由于大量裂纹相互交错切割试样,进而产生了更多方块状碎片,碎片整体球形度更高。上述破坏模式的改变也导致了动态压缩下陶瓷强度的显著升高(见图3):一方面动态下穿晶破坏模式占主导,裂纹扩展的驱动力要升高;另一方面微裂纹密度升高,碎片表面积增大,破坏过程所消耗的能量(如表面能、摩擦耗散等)也更多。这也解释了动态下陶瓷应变率敏感性上升的原因。

3 结 论

对质量分数96%的Al2O3陶瓷进行了准静态和动态压缩,利用原位光学成像技术观测了陶瓷的损伤破坏过程,同时基于同步辐射CT 对破坏产生的碎片的尺寸和形状进行了量化表征,得出以下几点结论:

(1)Al2O3陶瓷在准静态加载下的Weibull 模量和Weibull 特征应力分别为8.0、3.3 GPa,其压缩强度随应变率增加表现出指数上升的关系,即在高应变率加载下应变率敏感性会显著增强。

(2)Al2O3陶瓷在动静态加载下的裂纹扩展模式有显著差异。准静态加载时沿晶断裂为主,劈裂裂纹较少,且倾向于沿加载方向传播并贯穿整个试样;而动态加载时穿晶断裂为主,劈裂裂纹明显增加并发生相互作用,因此在传播过程中容易分叉而产生大量次生裂纹,试样内裂纹密度更高。

(3)高应变率加载产生的碎片形状相比于低应变率下更加接近球形,规则度更高;低应变率加载会产生更多细长或扁平的碎片。