爆炸荷载下青砂岩动态起裂韧度的测试方法*

肖定军,朱哲明,蒲传金,陆 路,胡 荣

(1. 西南科技大学环境与资源学院,四川 绵阳 621010;2. 西南科技大学工程材料与结构冲击振动四川省重点实验室,四川 绵阳 621010;3. 四川大学建筑与环境学院,四川 成都 610065)

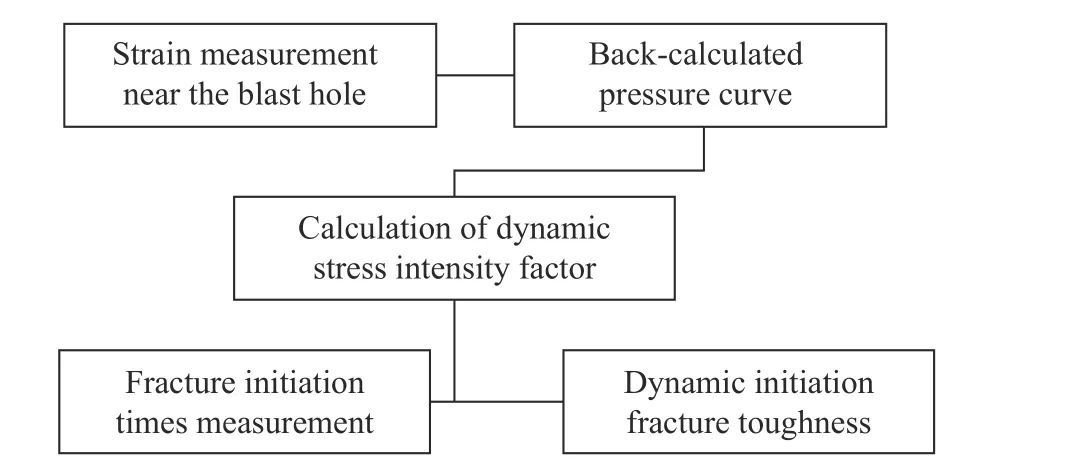

钻眼爆破技术是目前最普遍、经济、高效的岩体开挖与破碎技术之一,被广泛用于工程建设之中,在服务于工程建设的同时也会引起大量的工程稳定与安全问题,引起广泛关注[1-3]。弄清楚岩石在爆破荷载作用下动态断裂行为,实现高效破碎岩体与保护保留岩体都意义重大[4-6]。爆破荷载作用下岩体如何破碎、破碎块度如何、保留岩体损伤如何,这些问题都是学者们研究的重点内容[7-9]。岩石动态断裂韧度是评价岩石抵抗裂纹动态起裂、扩展和止裂性能的重要参数,是研究岩石动态断裂的基础。大量的学者以Hopkinson 压杆作为动态加载手段,结合数值计算在岩石动态断裂方面取得一定的成绩:张财贵等[10]、杨井瑞等[11]、Wang 等[12]对圆盘和圆环形岩石试样进行改进,利用Hopkinson 压杆作为加载平台,对石动态断裂韧度测试方法与影响因素进行了大量有益的研究。Zhou 等[13]以Hopkinson 压杆为加载平台,提出中心直裂纹半圆盘试样测试岩石动态起裂韧度,并被国际岩石力学学会(international society for rock mechanics and rock engineering,ISRM)推荐为标准测试方法。Dai 等[14]通过对ISRM 推荐的4 种试样断裂机理进行数值研究,研究表明其真实临界裂纹与基于穿透直裂纹假设所得临界裂纹相差较远,人字形切槽巴西圆盘标准试样有大量破裂偏离理想裂纹面,该测试方法有待完善。Hopkinson 压杆加载有着原理清晰、测试可靠、重复性好等优点,但其荷载特征明显有别于爆炸荷载且其无法考虑钻爆法中爆生气体作用。而钻孔爆破时,岩石恰恰受到爆炸应力波与爆生气体共同作用[15-17],因此研究爆破荷载下岩石断裂韧度对解决工程爆破问题更加贴切。本文中以岩石钻眼爆破角度出发设计了爆炸荷下动态断裂韧度测试的构型并分析其合理性,提出一套获取爆破荷载作用下岩石动态起裂韧度的方法,丰富了岩石动态断裂韧度测试方法,该方法流程如图1 所示。

图1 实验数值方法流程图Fig. 1 Flow chart of experimental numerical method

1 爆炸荷载加载与试件构型设计

1.1 爆炸荷载加载装置

高压加载装置是研究材料在高应变率下动态性能的主要手段,随着对材料动态性能的深入研究,研究人员越来越重视高压加载技术,如落锤[18]、霍普金森杆[19]、轻气炮[20]和炸药爆炸[21]等加载技术被广泛应用于材料动态性能研究。与其他动态加载手段相比,炸药爆炸加载有着简单、方便成本低、不受试样尺寸限制等优点,然而其缺点在于加载机理复杂、重复性与稳定性较差,因此很多学者使用炸药平面波发生器[22]、爆炸膨胀环[23]等稳定的炸药加载技术来研究材料的动态性能。

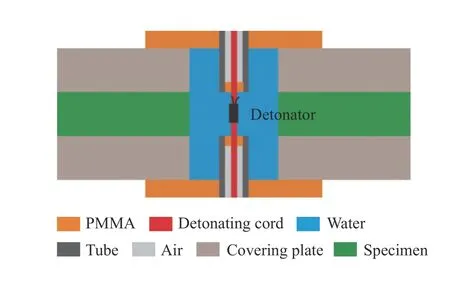

本文中从工程钻眼爆破角度考虑设计爆炸荷载的加载结构,利用工业导爆索获取稳定可靠的爆炸荷载,使用的导爆索装药的线密度为12 g/m,外径为5 mm,爆速为6 690 m/s。为了增大应力波作用范围,避免岩石试样中出现粉碎区,加载孔的直径应大于(3~7)倍药包直径即取加载孔直径为40 mm。导爆索与加载孔壁之间采用水介质进行耦合来传递爆炸应力波。为了防止爆轰气体过早逸出以及约束z 方向的位移实现准平面应变状态,在试样两侧各覆盖一层与试样材料一致的覆盖板,炮孔与覆盖板之间用高强度防爆管耦合减少导爆索对覆盖板的破坏,图2 所示为加载示意图。

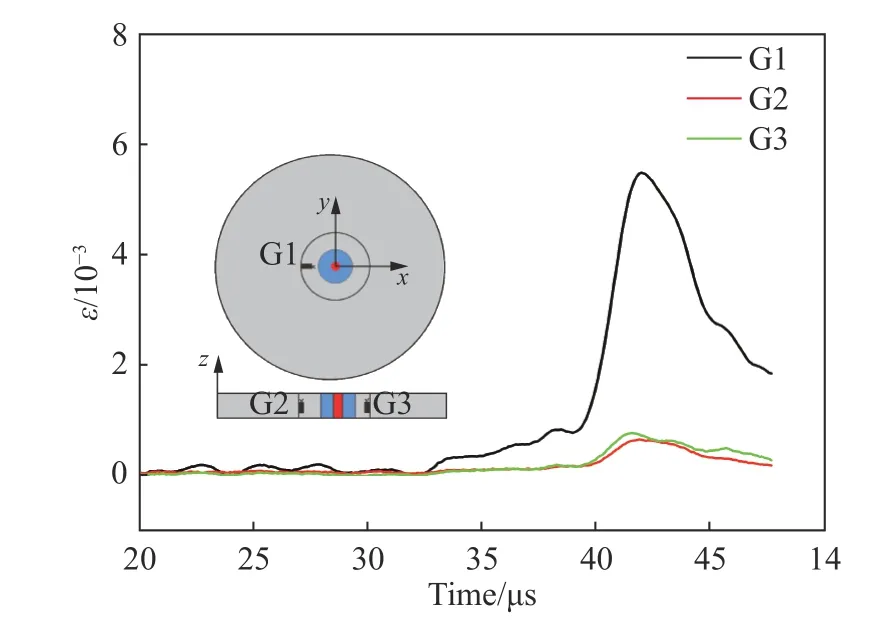

根据文献[24-25]中试样在动荷载作用时当其z 方向应变值小于x 或者y 方向应变值的1/5 时可视为准平面应变,为了验证其为准平面应变模型,在距炮孔中心80 mm 处贴x 与z 方向应变片进行应变测试,其结果与加载示意图如图2~3 所示,其z 方向应变峰值仅为x 方向应变值的1/6,符合准平面应变要求。

图2 爆炸加载示意图Fig. 2 Sketch of specimen under explosive loading

图3 x 与z 方向应变曲线对比Fig. 3 Contrast of strain curves for x and z directions

1.2 试样的构型设计及测点的布置

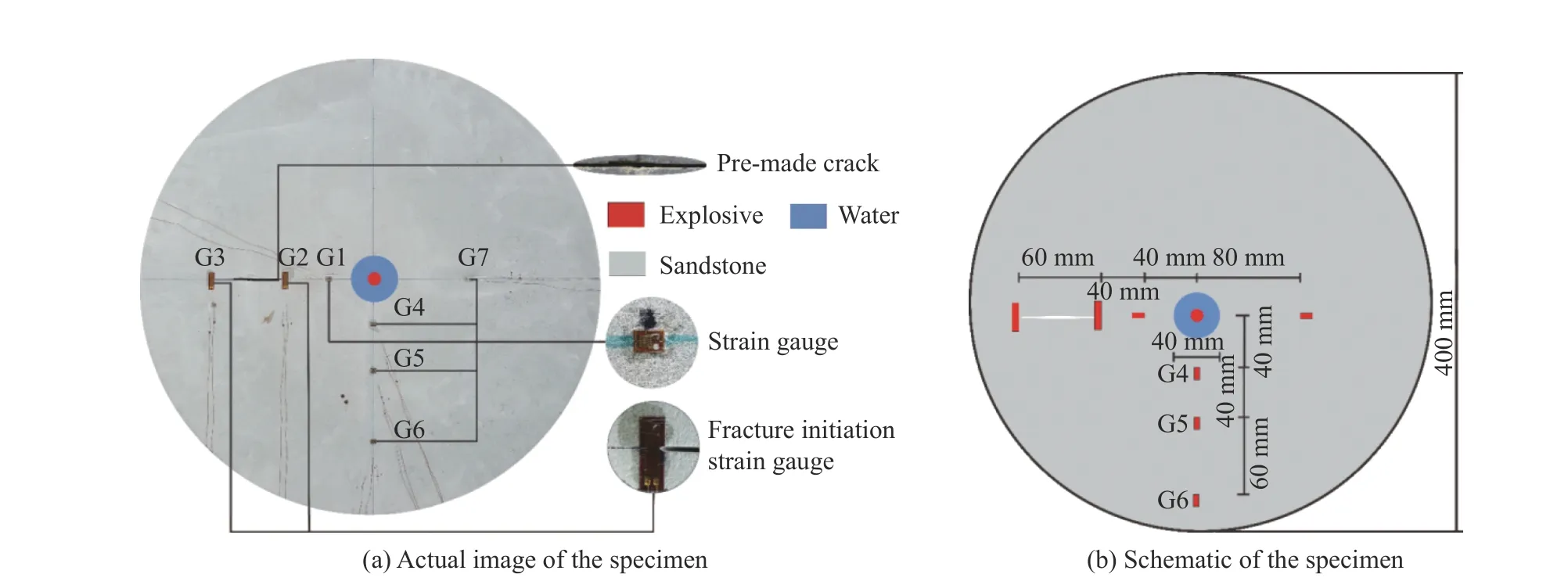

ISRM 在1955 年提出了建议采用人字形切槽巴西圆盘测试岩石的静态断裂韧度,然而直到2012 年才首次推出岩石动态测试方法,包括岩石动态压缩、动态拉伸及动态断裂方法[26]。岩石动态测试的复杂性不言而喻,几乎所有试样构型的设计都是围绕着霍普金森杆这一加载手段进行的,这种加载形式一般只考虑了应力波的作用,与实际爆破工程中的应力波与爆生气体破岩是有一定区别的,且试样大小会受霍普金森杆尺寸限制。因此,针对现场常用钻眼爆破荷载的特点,选择大尺寸试样,炮孔直径为导爆索外径5 mm,在距炮孔中心80 mm 处预制长度为60 mm,宽度约为0.5 mm 的缝,并对缝尖端进行精细加工,使裂尖宽度不超过0.1 mm,中心加载孔选择40 mm,使爆破冲击波作用于耦合水介质之中,进而避免裂隙区与粉碎区出现在岩石试样中,参考文献[27]提出的中心圆孔与圆盘直径比值(0.1~0.3),确定试样的外径为400 mm,试样构型如图4 所示。在同一块青砂岩原岩块中选取岩样,按照图4 所示利用水刀等工具制成4 个相同内部中心单裂纹圆盘(internal center single crack disc,ICSCD)试样。

图4 试样构型Fig. 4 Sketch map of specimens

所选择导爆索直径为5 mm,炸药爆炸后产生的爆轰波传播到药包与岩石的接触面时,在距离炮孔中心(3~7)(7.5~17.5 mm,为药包半径)区域内的岩体内激发一种波峰压力值很高的冲击波,一般超过岩石的动态抗压强度,使岩石生产塑性变形或粉碎,消耗大部分能量。通过该区域后,冲击波衰减为应力波,波振面上的状态参数变化比较缓慢,该区域为应力波作用区,作用范围可达到120~150 r (300~375 mm),其冲击波作用区最远为17.5 mm,因此将应力波测点布置在距离炮孔中心40 mm 的位置既能够很好地避免冲击波对测试的影响,又能较为准确地测量出爆炸应变时程曲线,G4、G5、G6 对爆炸应变波衰减规律进行测试,G1、G7 分别为G4、G5 的对应片以防止数据丢失,G2、G3 为裂纹起裂时间测试片。

反射波达到G2 的最短距离为320 mm,由测得其纵波速度为2 339 m/s,计算得到达G2 裂纹尖端时间为136.8 μs,试验测得G2 点的起裂时间最长为86.4 μs,小于反射波到达时间,反射波到达时G2 点时裂纹尖端已经起裂,故反射波对起裂韧度测试无影响。

试样厚度只有达到一定程度才能满足平面应变[28],根据式(1)计算试样厚度d≥10 mm,根据试样的获取的方便以及大量动态断裂试验,本次选择20 mm 厚度试样以满足平面应变假设。

2 砂岩的动态断裂测试

2.1 爆炸荷载作用下砂岩动态应变测试

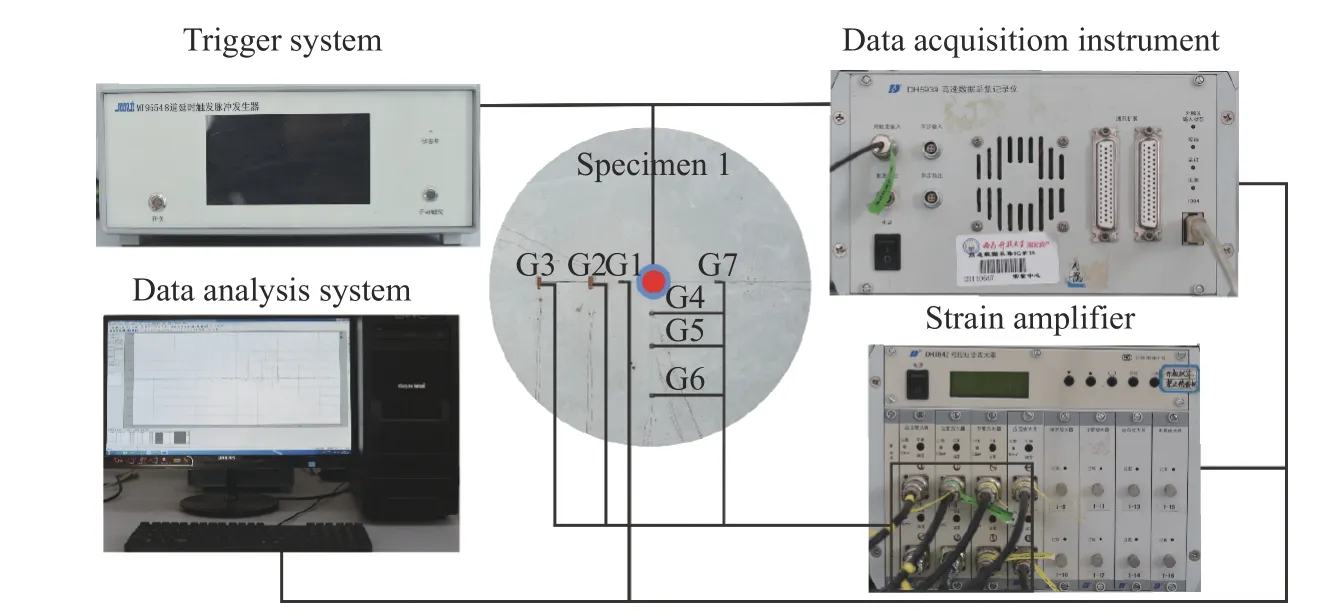

爆炸试验往往是破坏性试验,且其近区会产生高温高压对测试会带来很大的困难,测试成本也非常之高。因此,学者们通过粘贴应变片这种低成本高效的测试方式来对其动态应变进行测试。本次试验测试中采用DH5939 高速数据采集系统,采样频率为10 MHz,应变放大器频响频率为0~1 MHz,测试应变系统如图5 所示。

图5 应变测试系统示意图Fig. 5 Strain test system

确定裂纹的动态断裂时间是试验的关键。采用两种应变片进行测试:一种应变片尺寸为9.8 mm×3.0 mm、另一种应变片尺寸为1.0 mm×2.2 mm,小尺寸应变片有着较高的频率响应用于测试近区的弹性应变波,大尺寸应变片用于确定裂纹断裂起始时间。在爆炸近区应变测试时采用BA120-1AA 型箔式应变片,远区的裂纹尖端起裂时间测试采用BA120-10AA 型箔式应变片,应变片参数见表1。

2.2 砂岩动态应变测试结果分析

表1 电阻应变片尺寸及参数Table 1 Parameters of strain gauge

图6 炮孔近区典型应变波形Fig. 6 Typical histories of strain near blast holes

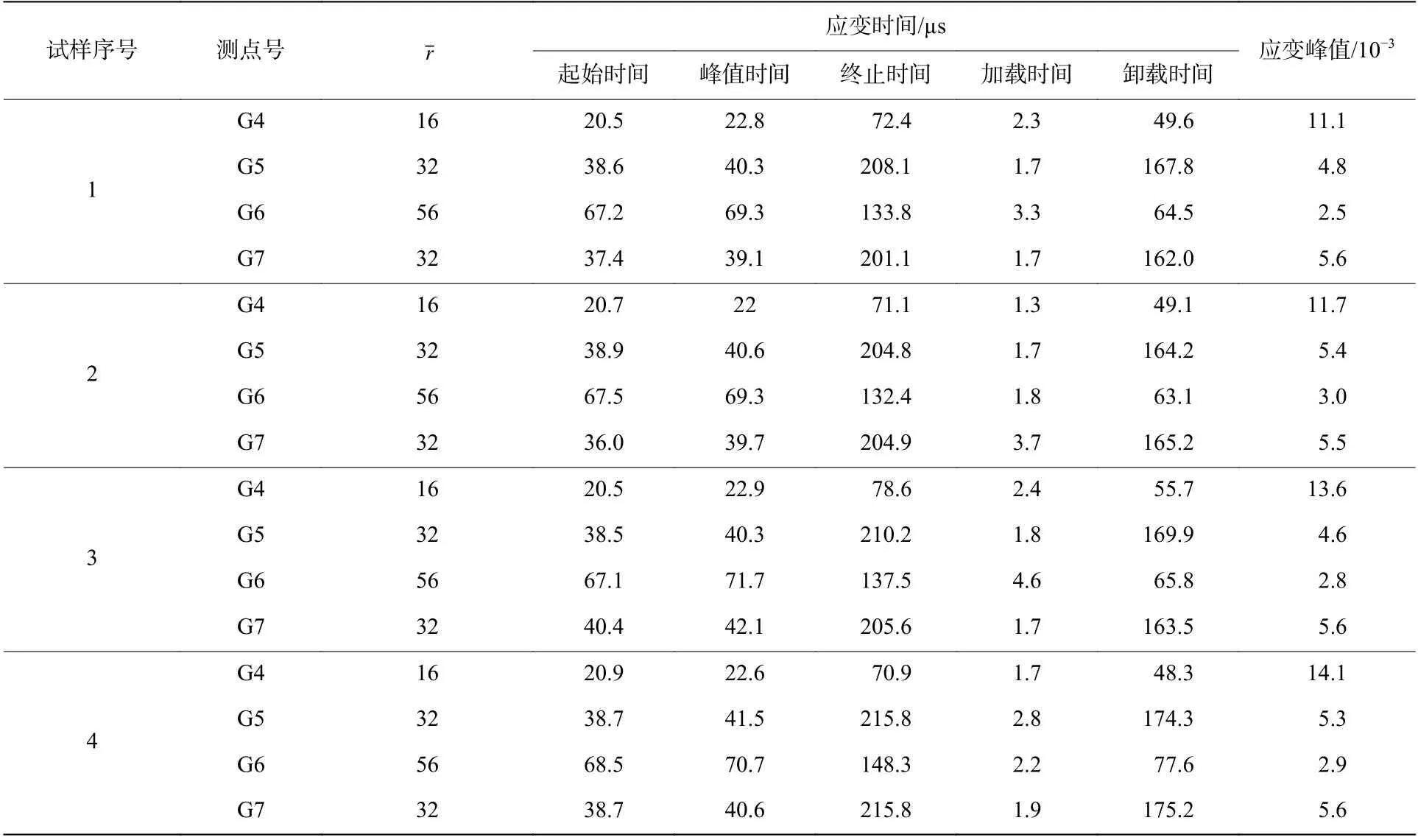

随着比例距离增大,应变波形的加载时间也逐步增长,但其卸载时间随着比例距离的增大先增长在裂纹近端处获得极值,随着裂纹的起裂其压力迅速下降导致应变卸载时间缩短。在比例距离为16 时,4 个测试试样应变起始最大时差仅为0.4 μs,说明试样一致性与测试系统的同步性较好;在比例距为16~32 的范围内,爆炸应变波形加载时间在1.3~4.6 μs 之间,卸载时间在49.1~175.2 μs 之间,其测试时间参数及应变峰值见表2。

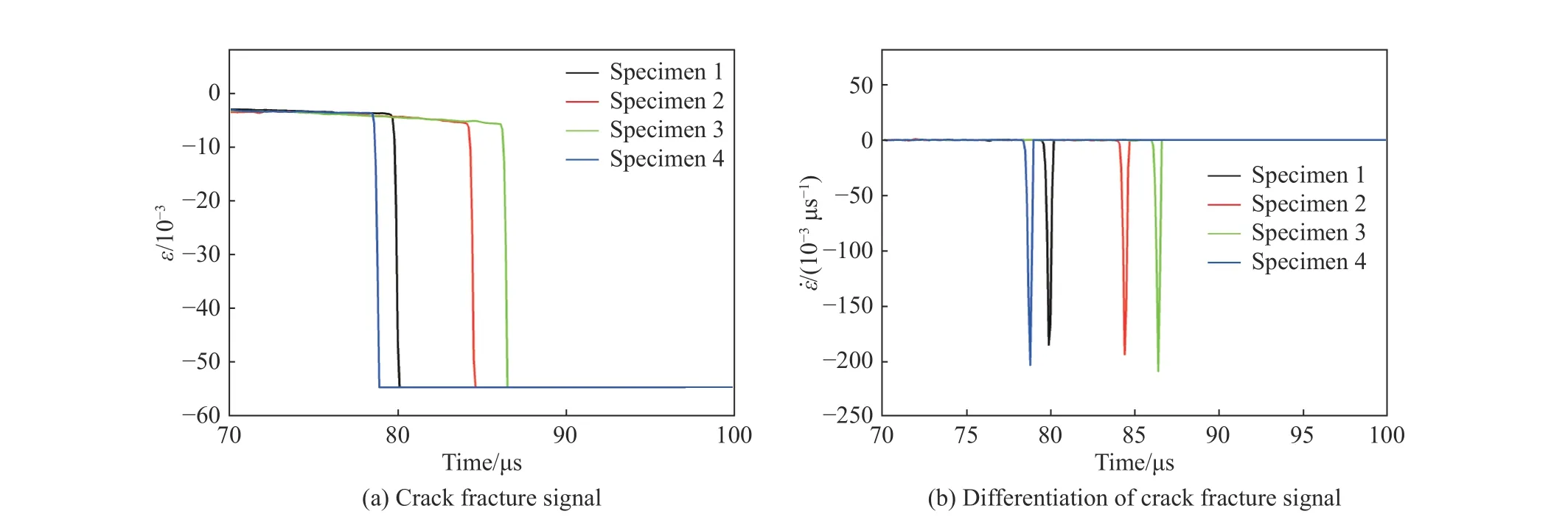

对长应变片进行如图4 所示的处理,将应变片基底用美工刀片切割成小三角缺口至应变片敏感栅位置,使得当裂纹一开始起裂就记录下起裂时间,断裂时间的记录通道与爆炸荷载的信号记录通道同步采集,即断裂信号与爆炸荷载信号有着相同的零时刻。由图7(a)所示应变片记录了裂纹断裂信号,为了获取应变信号急剧变化的时刻即为裂纹尖端起裂时刻,可以对断裂信号进行求导,得到起裂时刻[30-32],如图7(b)所示,其数值见表3。将G5、G7 应变起始时间的平均值作为G2 应变起始时间。

表2 应变测点位置与测试值Table 2 Location of Strain gauge point and test value

图7 断裂信号与起裂时间确定Fig. 7 Fracture signal and initiation time

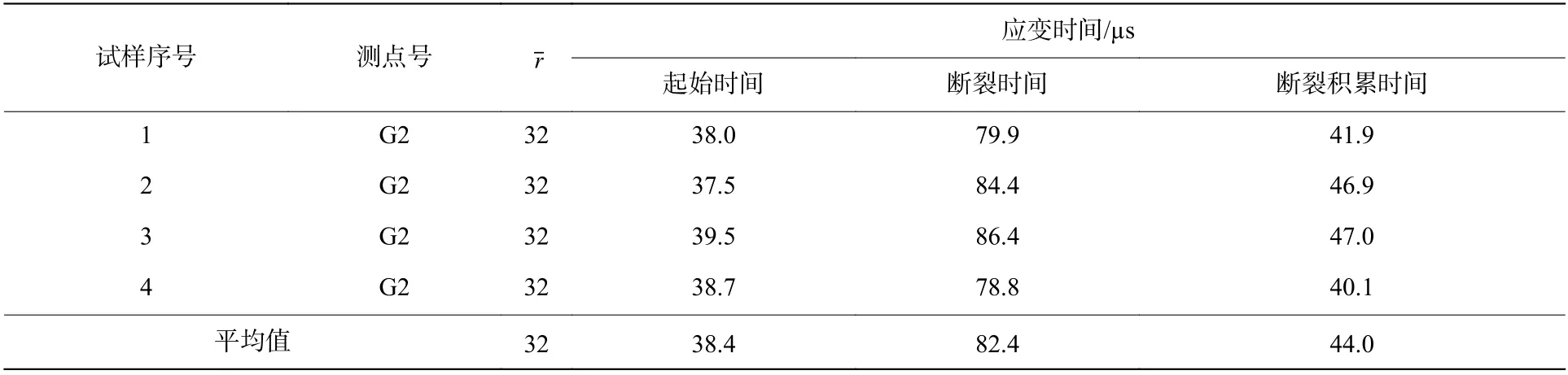

表3 裂纹断裂时间Table 3 Time of the crack fracture

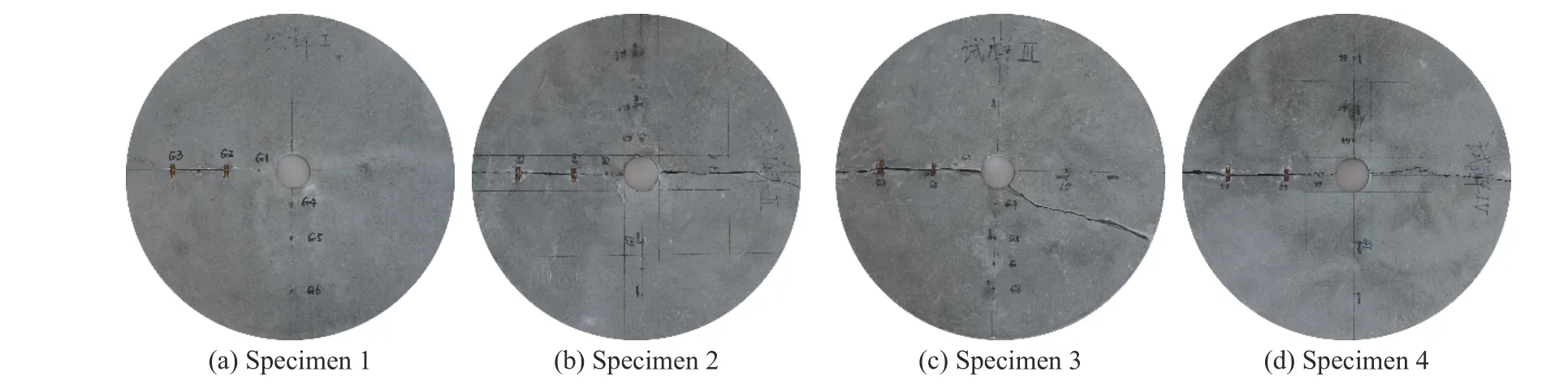

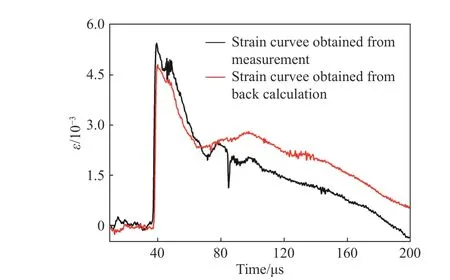

试样1~4 的应变起始时间分别为38.0、37.5、39.5、38.7 μs,平均断裂时间为38.4 μs;试样1~4 的断裂时间分别为79.9、84.4、86.4、78.8 μs,平均断裂时间为82.4 μs;试样1~4 断裂累积时间分别为:41.9、46.9、47、40 μs,平均断裂累积时间为44.0 μs,可见,4 个相同试样的应变起始时间一致性较好,最大时差仅2 μs。但是由于预制裂纹的存在以及岩石试样的不均匀性,其断裂时间与断裂累积时间均有几个微秒的时差,其爆破后断裂失效如图8 所示。

图8 爆破后试样形态Fig. 8 Specimen failure patterns after blasting

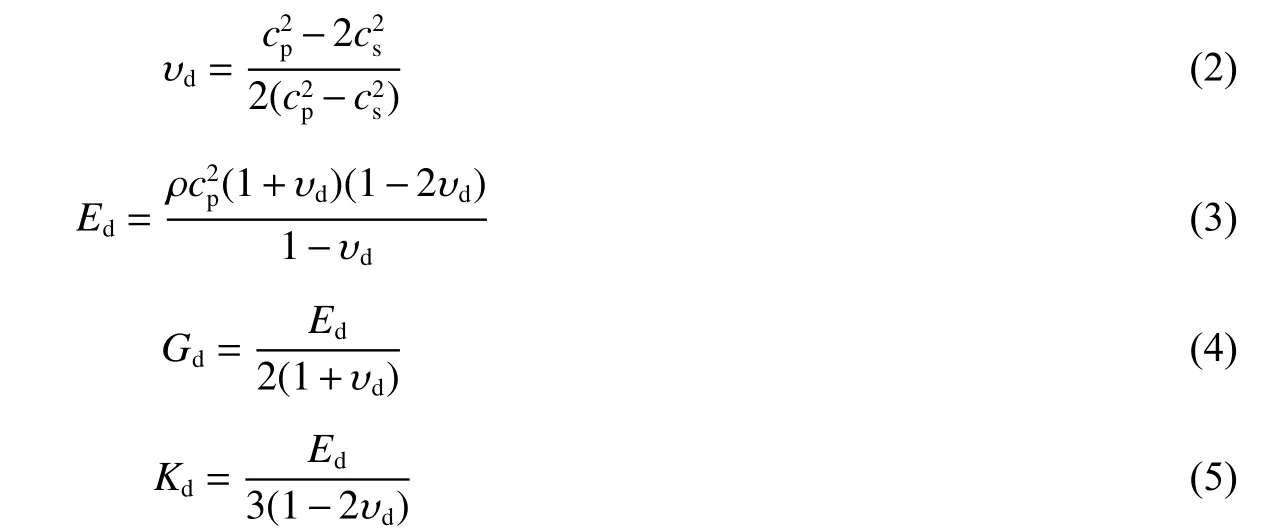

2.3 砂岩的基本动态力学参数

3 加载孔径向应力反演

3.1 加载孔壁应力的理论推算

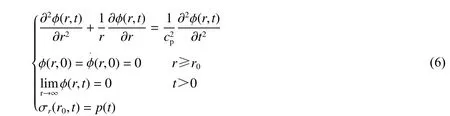

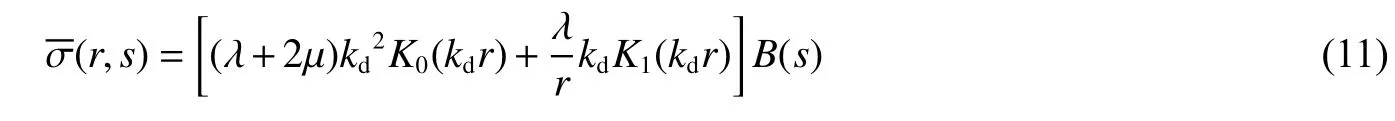

为了简化问题,可以将在砂岩上钻孔的爆破问题简化为均匀、弹性介质中圆柱形空腔受到突加载荷作用,使得柱腔周围产生径向位移,于是此问题简化为轴对称线弹性平面应变问题。根据弹性动力学理论,其波动方程为:

3.2 数值反演法求解炮孔径向应力

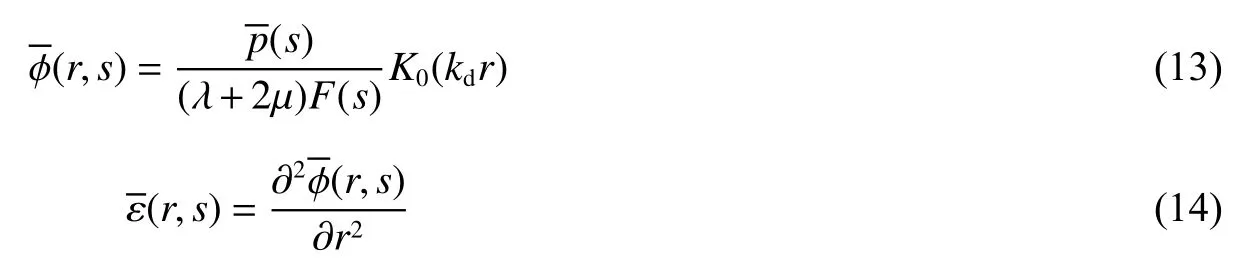

拉普拉斯变换的数值反演方法很多,如Stehfest 算法、Dubner 和Abate 算法、Crump 算法等,本文中采用Stehfest 算法,通过MATLAB 程序对式(16)进行数值反演,通过反演应变曲线与实测应变曲线对比,验证反演方法的正确性。距离炮孔中心80 mm 应变测试曲线与反演曲线如图9 所示,可见数值反演方法会产生一些数据震荡,但总体与实测曲线吻合较好。

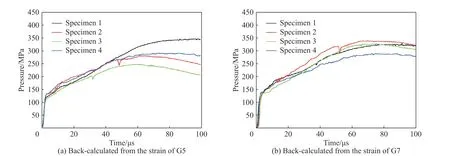

本文用距炮孔中心相同距离G5 与G7 方向应变曲线进行应力反演,砂岩的动力学参数由声波测试给出,反演出加载孔壁压力曲线如图10所示,可见通过G5 反演应力曲线在87.5 μs 后离散性大。由图6 可知,尽管G5 与G7 距加载孔中心距离相同,但其测得的应变曲线不尽相同,且由于G5 应变片更靠近于裂纹尖端,因此裂纹尖端起裂时对其影响更大。

图9 反演与实测应变对比曲线Fig. 9 Contrast of strain curves for inversion and testing

图10 炮孔应力回推曲线Fig. 10 Histories of pressure on wall of borehole

4 砂岩动态应力强度因子的计算

4.1 相互作用积分法计算应力强度因子

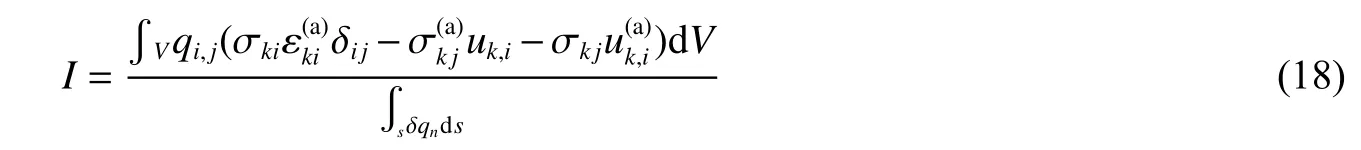

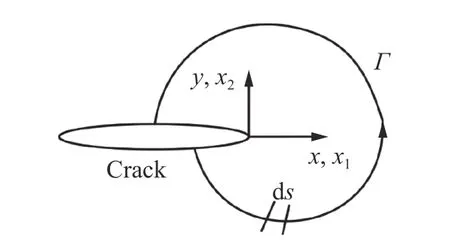

根据断裂力学基本原理以及Rice[37]对积分的定义:

图11 J 积分的定义简图Fig. 11 Definition of the J integral

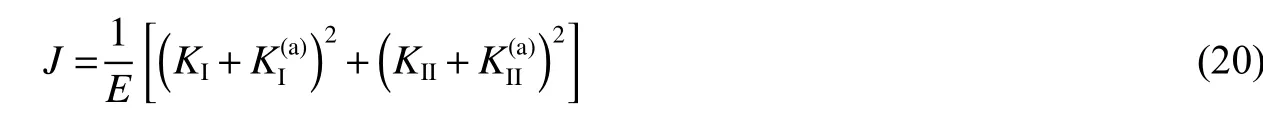

4.2 动态应力强度因子数值计算

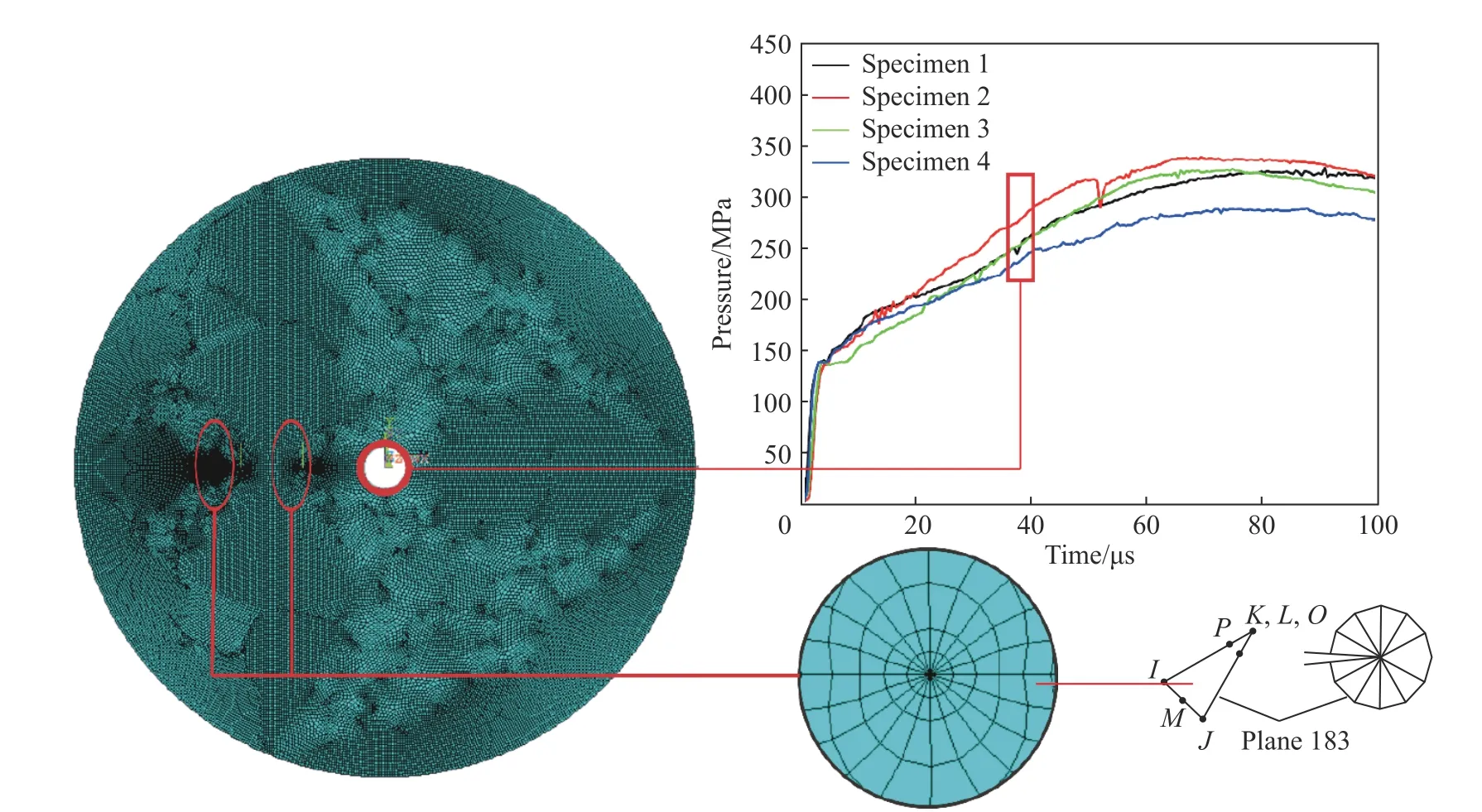

由于在裂纹尖端会产生应力场突变,因此要准确计算出裂纹尖端的应力变化必须对其进行加密网格计算。大量的网格会降低计算效率,因此Ansys 有限元计算中提供了奇异单元来模拟裂纹尖端应力奇异性。计算模型如图12 所示,选择八节点的PLANE183 四边形单元,奇异单元的角度、奇异单元的长度、裂纹尖端绕线积分条数对计算应力强度因子均有影响[38]。本次奇异单元角度控制在30°,单元长度控制在0.1 mm,裂纹尖端绕线积分条数为8 条,单元数量为14 万。

图12 有限元计算加载模型Fig. 12 Finite element calculation loading model

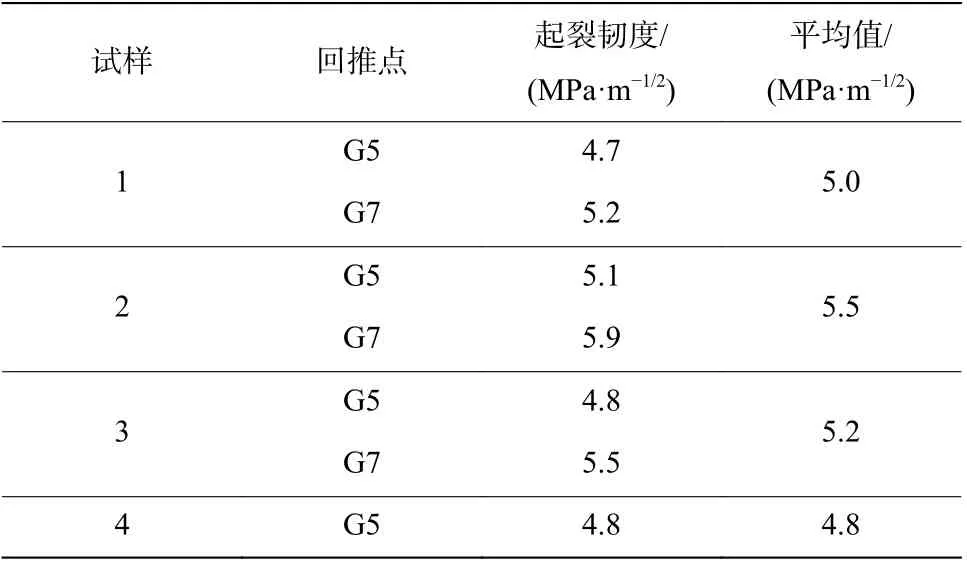

4.3 砂岩动态起裂韧度

通过相互作用积分法分别计算4 个砂岩试样的起裂韧度,并加载两组回推的炮孔壁压力曲线,进行计算可得应力强度因子曲线如图13 所示。由测得的80 mm 处裂纹的起裂时间,可得砂岩的起裂韧度,见表4。可见,G5 与G7 方向回推应力曲线计算出的应力强度因子不尽相同,垂直于裂纹方向计算的起裂韧度普遍小于沿裂纹方向。4 个砂岩试样的起裂韧度分别为5.0、5.5、5.2 和4.8 MPa/m1/2,平均起裂韧度为5.1 MPa/m1/2。

表4 不同试样起裂韧度Table 4 Fracture toughness of different specimens

图13 应力强度因子时程曲线Fig. 13 Histories of the stress intensity factor

5 结 论

针对岩石钻孔爆破的特点,提出了以导爆索为加载源、水作为耦合介质的加载方式避免了在岩石试样中出现粉碎区,并对其进行了试验验证。以加载孔近区的径向应变曲线为基本参量,反演了加载孔壁的应力时程曲线表达式,通过相互作用积分法得到了青砂岩试样的动态起裂韧度,得到了以下结论:

(1)爆炸荷载与其他动荷载有显著的不同,爆生气体的存在是它的显著特征之一,正是由于爆炸荷载的特殊性其近区的应力时间历程曲线很难测得,本文中提供了一种采用数值反演法获取炮孔壁处反演应力时程曲线的方法。

(2)爆生气体延长了应力波的作用时间,在比例距离16~56 范围内测得的应变曲线卸载时间是加载时间的37 倍,在预制裂纹起裂时获得极值;加载时间为1.9~3.0 μs,随着比例距离的增大略微增长;应变峰值随着比例距离的增大呈幂指数衰减,平均衰减系数为0.8。

(3)由于岩石材料本身的不均匀性,其起裂时间也存在一定的差异,本文试验中4 个试样的起裂时间分别为79.9、84.4、86.4、78.8 μs,平均起裂时间为82.4 μs,断裂平均积累时间为44.0 μs;通过相互作用积分法,得到了4 个砂岩试样的起裂韧度分别为5.0、5.5、5.2、4.8 MPa/m1/2,平均起裂韧度为5.1 MPa/m1/2。