前混合磨料射流加工系统之光整加工试验研究

张 丹 邹红亮

(吉林电子信息职业技术学院机械工程学院,吉林 吉林 132021)

0 引言

磨料射流加工系统的原理是利用高速磨料射流束产生巨大动能以及磨料自身具有的锋利棱角冲击被加工材料表面产生细小碎屑[1],对材料进行冲蚀磨损,完成尺寸加工或光整加工[2]。后混合磨料射流系统采用文丘里效应进行工作,且喷头系统结构复杂,导致终极喷嘴的尺寸难以缩小到Φ1mm以下,故无法在微细加工领域中应用[3]。

1 前混合磨料射流光整试验加工系统的原理和制作

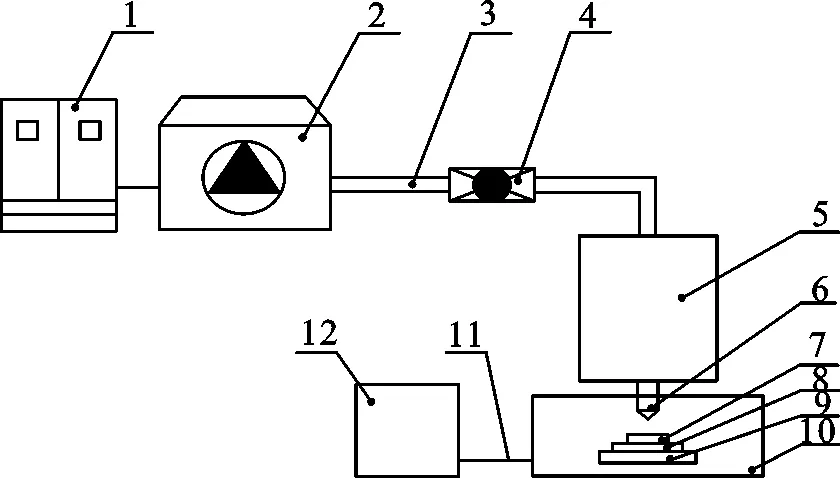

前混合式磨料射流系统极大简化了喷头系统,喷头系统终极喷嘴直径缩小至Φ0.2~0.3mm,实现微细射流束,从而使前混合式磨料射流的能量传输效率显著提高,加工能力与加工范围显著增强。图1中电控柜作为系统的动力源连接高压气泵,高压气泵产生的高压气体通过高压软管进入磨料箱,推动磨料浆液从喷头系统的微细喷嘴喷出,形成高压高速微细磨料射流束,冲击工件完成加工。图2是用于光整加工试验的简易原理性样机。

1.电控柜 2.高压气泵 3.高压软管 4.球阀 5.磨料箱 6.喷头系统 7.工件 8.夹具 9.工作台 10.防护罩 11.水管 12.磨料过滤箱

图1前混合磨料射流光整试验加工系统

图2 前混合磨料射流光整试验加工系统简易原理性样机

2 前混合磨料射流光整加工试验设计与实施

2.1 试验设计

喷嘴处射流束流速越高,加工效果越好,效率也越高,所以终极喷嘴处的流速影响最终加工效果,是磨料射流系统最关键的参数。本试验测量喷嘴处的磨料流流速是平均流速,而不是瞬时速度,就这一点而言,存在一定的偏差。

磨料箱内的磨料浆液在高压气体的推动下以高速从微细喷嘴中喷出。设加工时间为T,磨料箱内的磨料浆液可等价为底面积S,体积为W的细长液柱,根据液柱的高度H=W/S及磨料流在喷嘴处的平均流速v=H/T,可得:v=W/ST。

本试验系统磨料箱的内径为Φ60mm,高度为440mm,终极喷嘴直径为Φ0.2mm,经计算得H=39600m。经过对比,射流束在不同压强下的平均速度如表1所示。

表1 磨料流在不同压强下的平均速度

试验数据可以看出:当压强不同时,射流束的平均流速也不同。这一结果不仅为后续试验提供了数据支持,也为阐述加工机理提供了依据。试验选用的金属材料为Q235钢板和普通Ly10铝板。

2.2 试验实施

2.2.1 Q235钢板的光整加工试验研究

试验选取Q235钢板为加工材料进行压强单因素试验,磨料的浓度是20%的粒度为w1的AL2O3,每次加工时间为60s,气体压强以2MPa的差距从10MPa逐渐降低到2MPa,加工前Q235钢板经过普通砂纸打磨后,表面粗糙度均为Ra0.2,使用精度为0.1mg的精密光电分析天平称钢板质量。表2记录了金属去除量和表面粗糙度的变化数据,图3是根据试验数据绘制的材料去除量与表面粗糙度数值变化趋势坐标图。

表2 Q235钢板压强单因素光整试验加工数据

2.2.2 铝板的光整试验研究

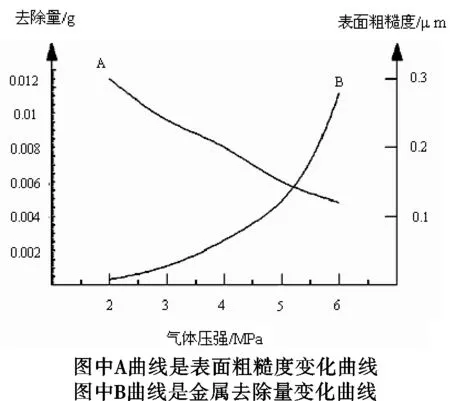

选取Ly10铝板为加工材料进行压强单因素试验,磨料的浓度是20%的粒度为w1的Al2O3,每次加工时间为60s,气体压强从6MPa逐渐降低到2MPa,加工前Ly10铝板经过普通砂纸打磨后,测表面粗糙度,都均是Ra0.35,使用精度为0.1mg的精密光电分析天平称铝板质量,表3记录金属去除量和表面粗糙度得试验数据,图4是试验数据绘制的材料去除量与表面粗糙度数值随气体压强变化的趋势图。

图3 气体压强变化时Q235钢板去除量与表面粗糙度的变化曲线

表3 Ly10铝板加工数据

图4气体压强变化时Ly10铝板去除量与表面粗糙度的变化曲线

可以看出:钢板与铝板的变化规律极为相似:当气体压强逐渐升高时,材料的去除量增加,表面粗糙度数值减小。B曲线比较陡峭,说明随着气体压强的升高,材料的去除量变化显著;A曲线呈缓慢下降趋势,说明气体压强越大,表面粗糙度值就越小,材料光整后表面就越光滑。

结合表1中数据及试验数据可知:气体压强越高,射流束喷出的速度也越快,磨料束的动能以速度平方的极量增加,冲击工件时动量的变化也越明显,根据冲量定理可知,射流束给予材料的冲击力也越大,试验数据与理论完全吻合。

3 加工机理解释与分析

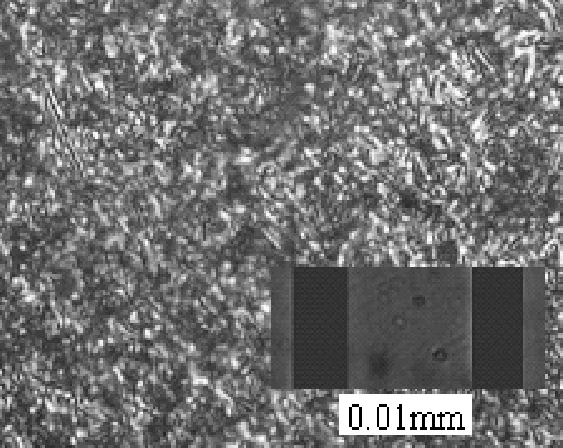

选取光整加工前后的钢板、铝板,使用光电显微镜放大400倍后拍摄表面形貌,如图5~图10所示。

图5 钢板光整前×400表面

图6 2MPa压强×400表面

图7 10MPa压强×400表面

图8 铝板光整前×400表面

图9 2MPa压强×400表面

图10 6MPa压强×400表面

从图中可以看到工件加工后有被射流束冲蚀后留下的点蚀坑,这是磨料颗粒直接撞击表面材料所形成的,材料产生塑性变形最终脱落。同时表面还留有不是很明显的擦痕,擦痕的形成是射流束是以45°的角度对材料进行光整加工,磨料颗粒在材料表面产生了划擦和磨削作用,也就是犁削作用。当压强升高时,工件表面也出现了点蚀坑和犁痕,还有较多黑色区域,这里可能发生了铲削作用留下的铲痕。所以磨料射流光整加工对材料的冲蚀主要有三类:一是点蚀坑;二是犁削;三是铲削。

4 结语

本文使用前混合磨料射流加工系统喷射的微细射流束,对Q235钢板和Ly10铝板进行了气体压强单因素光整加工试验。根据试验的数据及试验后拍摄的放大照片,得出气体压强是决定加工效果的核心因素,对材料的去除量和表面粗糙度都有很大的影响。