减压渣油合成石油磺酸盐的工艺研究

杨怀宇

(中国石油大庆炼化公司化工生产二部,黑龙江大庆163411)

随我国石油工业的长期发展,国内大多数油田已进入开采后期,油田采出液含水量日益攀升,采油成本随之大幅度上升。三元复合驱油技术的开发为有效解决资源递减、含水比例上升、开采难度加大这一系列共性难题提供了较佳解决方案。作为三元复合驱体系中的重要成分—石油磺酸盐的研发、生产、应用愈发重要。

目前石油磺酸盐通常以石油馏分,尤其是常减压二、三线油品作为磺化原料,其产品具有界面活性强,与相应原油配伍性好等优点,但受石油及其下游产品市场影响,产品成本下降空间极小。同时,我国原油的减压渣油产量较高,这些减压渣油含有大量的炼油化工的非理想组分,在后续生产处理中难度较大,如果能将廉价充足的减压渣油通过合理的途径合成为石油磺酸盐,则可进一步大幅度降低驱油用表面活性剂的生产成本[1]。

1 减压渣油的性质分析

1.1 主要仪器与药品

元素分析仪:MT-3 型,日本YANACO 公司;相对分子量测定仪:K-7000,德国KNAUER 公司;玻璃吸附柱:高1.6 m,直径5 mm,内径16 mm;傅立叶变换红外光谱仪(FT-IR):TENSOR II,德国布鲁克BRUKER;傅立叶变换离子回旋共振质谱仪(FT-ICR MS):负离子ESI 电离源模式,apex-ultra型,德国布鲁克BRUKER;比重瓶,恒温水槽,秒表,硅胶(100~120 目),γ-三氧化二铝(40~80 目),石油醚(60~90 ℃),甲苯(分析纯),大庆、胜利、孤岛减压渣油样品。

1.2 实验方法

减压渣油的密度采用国家标准GB/T2540-81比重瓶法测试;减压渣油的4 组分分析采用RIPPI13-90 化学族组成试验方法进行测定;减压渣油的运动粘度以国标GB/T265-88 方法进行测试;减压渣油的平均相对分子质量采用蒸汽压渗透法(VPO 法)进行测试;以FT-IR 测试减压渣油,从样品的红外谱图分析大庆减压渣油的特征基团;采用FT-ICR 质谱仪鉴定大庆减压渣油的具体分子信息。3种减压渣油的基本物性见表1。

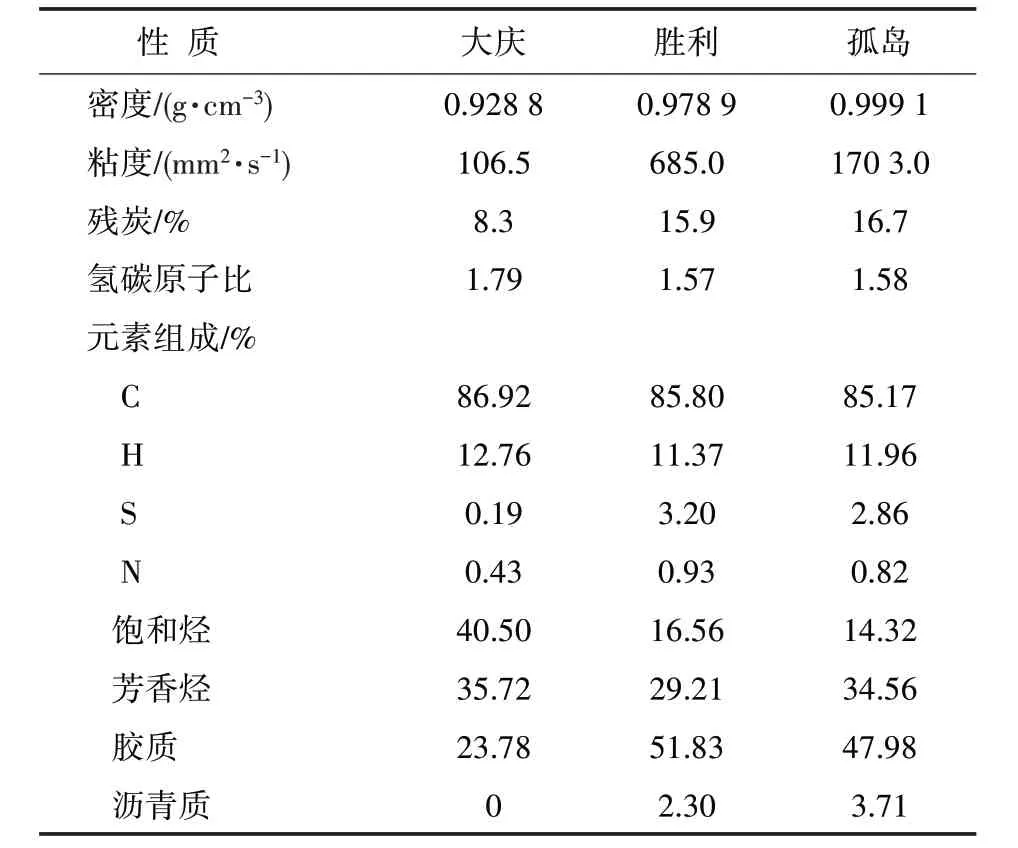

表1 减压渣油的基本性质

从表1 可看出,所有渣油的密度、粘度和平均相对分子质量均较大。相对来说,大庆减压渣油的密度和粘度远小于胜利和孤岛减压渣油,100 ℃下为106 mm2/s,孤岛渣油粘度则高达1703 mm2/s,较高的粘度会阻碍原料油与磺化剂接触的面积,显然胜利和孤岛减压渣油均不利于磺化反应的进行。此外,大庆减压渣油的芳烃含量较高,有利于合成石油磺酸盐。

通过3种减压渣油的物性初步比较,拟定大庆减压渣油作为合成石油磺酸盐的原料,因此,对大庆减压渣油进行了红外分析和高分辨质谱鉴定。结果表明,该减压渣油的相对分子质量主要分布在300~800 Da,质谱峰的重心位于500~600 Da 左右。与常规的磺酸盐合成原料(如减二线、减三线馏分油)相比,减压渣油显然组成较重。需在后续磺化产品试验过程中予以关注[2,3]。

2 大庆减压渣油合成石油磺酸盐

以大庆减压渣油为原料,以发烟硫酸为磺化剂制备了大庆减渣石油磺酸盐,考察了反应温度、酸油比和反应时间等主要磺化因素对减渣石油磺酸盐合成的影响,测试了产品的界面张力性质,并采用高分辨质谱鉴定了磺化反应产物。

2.1 实验仪器及药品

大庆减压渣油:大庆炼化公司;50%发烟硫酸:北京市李遂化工厂生产;1,2-二氯乙烷:分析纯,天津市光复科技发展有限公司;NaOH:分析纯,西陇化工股份有限公司;95%/无水乙醇:分析纯,北京化工厂;恒温水浴锅:HH-1 型,国华电器有限公司;搅拌装置:江阴市保利科研器械有限公司;旋转蒸发仪:RE-52AA,上海振捷实验设备有限公司;真空干燥箱:DZF-6021,上海一恒科学仪器有限公司;旋转滴界面张力仪:XZP-SP,北京哈科试验仪器厂;电子天平:JA3003,精度0.001 g,上海舜宇恒平科学仪器有限公司;电子天平:YP6001N,精度0.1 g,上海舜宇恒平科学仪器有限公司;循环水式真空泵:SHZ-D(Ⅲ),巩义市予华仪器有限责任公司。

2.2 石油磺酸盐的制备过程

将一定质量的减压渣油用适当体积的1,2-二氯乙烷溶剂进行稀释,以50%发烟硫酸为磺化剂在磺化装置里合成石油磺酸盐,装置由实验室简易搭建而成[4~6]。

石油磺酸盐具体合成步骤:

(1)磺化:称取10 g 原料油放入三口烧瓶中,以20 mL 的1,2-二氯乙烷对减压渣油进行稀释,水浴加热,待稳定上升至设定温度后缓慢滴加发烟硫酸,该过程控制在0.5 h左右,并同时启动搅拌装置。

(2)老化:待反应完成,调整温度至45 ℃,持续搅拌0.5 h。然后将反应产物快速倒入梨形瓶中,于65 ℃下旋转蒸发10 min出去溶剂。

(3)分酸:向除去溶剂产物中加入一定量的去离子水,于70 ℃水浴中静置1 h后过滤分离废酸。

(4)中和:向分酸后的产物加入适量去离子水,置于55 ℃的水浴中,缓慢滴加20% NaOH 溶液,同时不断搅拌,测试pH 值直至7~9 的范围,为防止返酸,持续搅拌4 h。将中和后的产物放入干燥箱中蒸干得磺酸盐粗产品。

(5)精制:称取5 g 粗产品,用40 mL 的50%乙醇溶解,充分搅拌10 min,将溶液放入70 ℃水浴中静置0.5 h,分离磺酸盐和未磺化油。分离完全后,将上层溶液抽滤,将滤液放入冰水浴中迅速冷却,使硫酸钠析出。将硫酸钠白色晶体过滤后,蒸干溶液即可得磺酸盐精制产品[7~10]。

2.3 磺化工艺条件

影响石油磺酸盐合成质量好坏的因素众多,但是对产品性能影响较大的主要有反应温度、酸油比和磺化时间等工艺条件。主要考察了上述3个单因素对磺化产品界面性质的研究,对其他因素稍加探讨。

石油磺酸盐是由原油馏分作为原料,其主要磺化对象是结构复杂且种类繁多的烷基芳烃。石油磺酸盐的界面性质是众多疏水基结构不同的磺酸盐分子共同作用的宏观表现,所以,在实际生产中,磺化过程的最佳工艺条件均是通过优化实验来确定的。

磺酸盐产物的界面张力是将不同条件下合成的石油磺酸盐样品配制成0.03 g/mL 石油磺酸盐溶液,以大庆原油为油相,在45 ℃下,采用XZP-SP旋转滴界面张力仪进行测试。

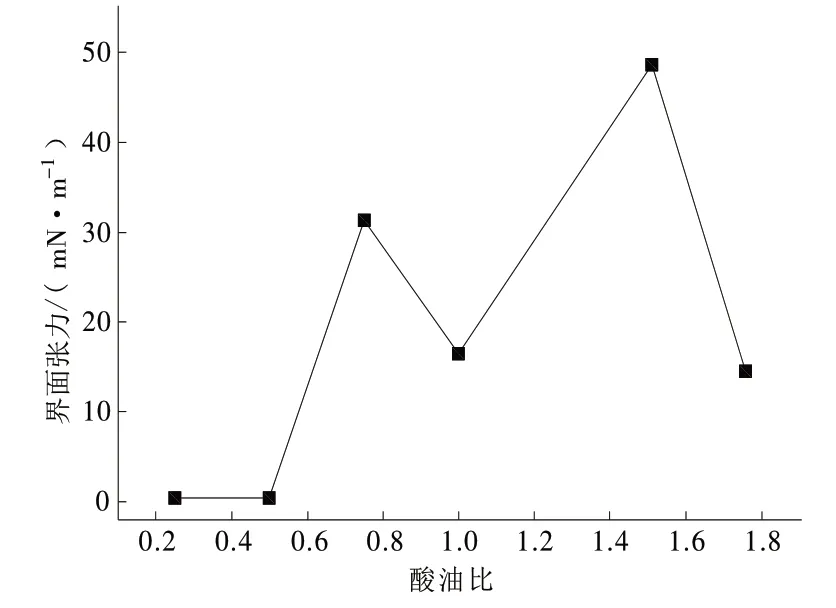

2.3.1 酸油比酸油比指发烟硫酸与原料油的质量比值,它是影响产品界面性质的关键因素。酸油比太小,减压渣油反应不完全,导致转化率低下且影响界面性质。若酸油比过高,磺化反应趋于激烈,副产物增多,影响界面活性;而且后续中和反应时氢氧化钠消耗量增多,产物含盐量增多,产物除盐工艺复杂,使活性物含量和性能受到影响。

控制油酸比在0.2~1.8 间进行磺化,所得到的产品测定结果表明,酸油比对磺化结果影响非常大。酸油比大于0.75 时,产物的界面张力值均大于15 mN/m,界面活性甚微,可能是酸油比过高从而导致过磺化以及副反应增多,有效活性物含量较少。因此,减压渣油磺化酸油比的合理范围在0.25~0.50之间,见图1。

图1 酸油比对界面张力的影响

2.3.2 磺化温度磺化温度是影响磺化反应的重要因素。首先,高温可以加快反应速率,缩短反应时间,但是温度过高又会引起多磺化、砜的生成、氧化和焦化等副反应。其次,磺化温度会影响磺基在芳环上取代的位置和异构磺酸的生成比例。酸油比0.5、反应时间2 h 的条件下,考察了磺化温度对磺酸盐产物界面张力的影响。实验结果见图2。

图2 磺化温度对产物界面张力的影响

由图2 可知,随着温度的升高,产品的界面张力先快速降低后缓慢升高。磺化温度从45 ℃升至50~55 ℃时,界面张力低至0.2 mN/m,而后继续升温,界面张力则稍有增加。低温时,由于减压渣油粘度较大难以与磺化剂充分接触,传热阻力较大,导致反应不充分,磺化效率低下,因此油水界面张力较高;而当温度高于55 ℃时,反应变得激烈,可能发生了副反应,同时磺化产物的异构体比例也可能有所变化,导致界面张力有所升高。因此,该反应的较佳磺化温度范围确定为50~55 ℃之间[4]。

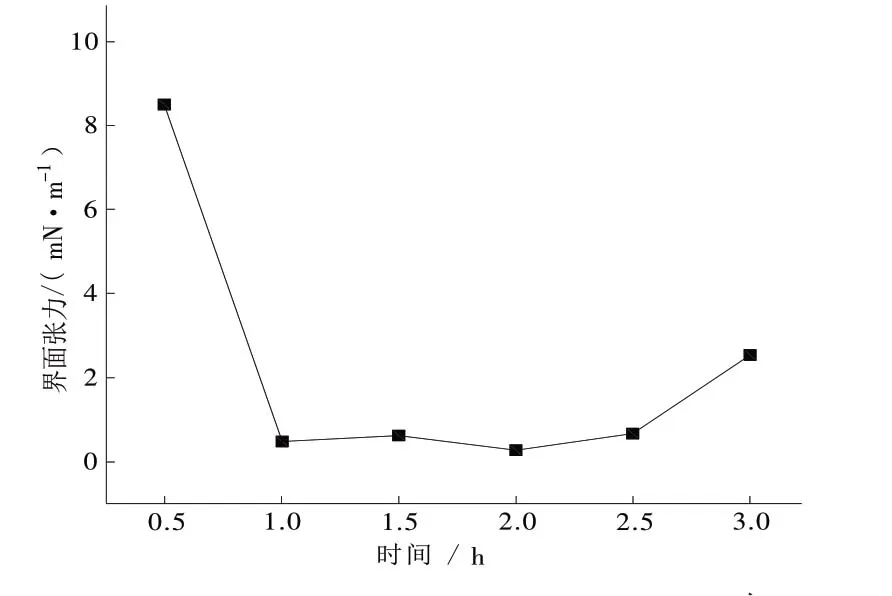

2.3.3 反应时间在磺化温度55 ℃,酸油比0.5的条件下,反应时间分别选择0.5 h、1.0 h、1.5 h、2.0 h、2.5 h、3.0 h 等时间段进行磺化,考察了反应时间对磺化产物界面张力的影响,实验结果见图3。

图3 反应时间对产物界面张力的影响

由图3 可以看出,反应时间小于1.0 h,磺化产物的界面张力较高,当时间延长至1.0 h后,界面张力显著降低,继续延长反应时间至2.0 h,产物的界面张力达到最低值0.2664 mN/m,随后继续延长反应时间,则界面张力又有所增大。

出现趋势可能有以下原因:首先,在酸油比和磺化温度一定的条件下,反应时间短,即发烟硫酸的滴加速度快,会导致物料局部过热发生过磺化现象,而有些部位有大量原料油未参与反应。反应时间过长同样会增加副反应和副产物,产物样品的颜色也由棕色变为黑色,界面活性较低;其次,与温度对磺化反应的影响一样,短时间有利于α 取代,而长时间反应则有利于β 取代,反应时间的长短会导致磺酸异构体分布的差异,最终也会影响产物的界面性质。结果表明,合理的反应时间在1.0~2.0 h之间[11]。

2.3.4 其它工艺条件磺化反应结束后的分酸过程中,加水量(废酸浓度)、分酸温度和分酸时间均会影响分酸效果。(1)分酸时,废酸的浓度存在一个合理范围。加水量太少,废酸浓度高,磺酸与废酸之间达不到最大密度差,分离效果较差;加水量过多,磺酸容易乳化,也不易分离磺酸和废酸。在本实验的原料油质量下,合理的加水量在70~90 mL,最终选择80 mL 的加水量。(2)分酸时,温度也存在一个合理范围。温度太低,两相平衡时间长,而温度太高,分子活动频繁,不易在短时间内完成分离,同时温度过高会导致磺酸发生副反应。本实验在70 ℃下进行分酸操作。(3)至于分酸时间,需要废酸与磺酸两相间达到平衡,继续延长对分酸效果影响较小。该实验分酸时间定为1 h。

中和反应是生成石油磺酸盐的最后一道重要工序。与一般中和反应不同,减渣磺酸粘度大,在强烈的搅拌下分子被破坏,与NaOH 的反应发生在油水界面处,生成的磺酸钠在搅拌作用下移开,新的NaOH 分子又在减渣磺酸表面继续反应,直至酸碱一方完全耗尽。但在此过程中,往往伴随有结瘤现象,即未磺化油和磺酸等物质结成团块状,在搅拌下越聚越大,严重时甚至变成一整团,使中和无法进行。

产生结瘤现象的可能原因分析:首先,溶剂未除尽。中和是放热反应,若存在溶剂,会在体系周围产生一种油膜,阻碍热量传递,并使氢氧化钠与磺酸接触不充分,导致局部反应不均匀而引起结瘤。其次,中和过程中加水量不足。此时,碱液浓度较高,对单体具有碱析作用,使其脱水而凝聚生成紧密的非晶结构。避免结瘤需先将溶剂除尽,再在低浓度碱液条件下,尽量增加反应接触面积。

3 结论

(1)比较了大庆、胜利和孤岛3 种减压渣油的基本性质。其中大庆减压渣油的粘度和密度较小,芳烃含量为35.72%,且不含沥青质,相对来说,比较适合作为制备石油磺酸盐的原料。

(2)考察了大庆减压渣油磺化的工艺条件,实验结果表明较优的合成条件范围如下:酸油比0.25~0.50,磺化温度50~55 ℃,反应时间1.0~2.0 h。

(3)中和反应过程中,对碱浓度、加碱速度及均质效果要严格控制,避免影响产品质量。

——高大庆作品欣赏