金属有机骨架高温自还原制备高性能等级孔碳负载Co基催化剂

何小可,李小云,王 朝,胡 念,邓 兆,陈丽华,苏宝连 ,2

(1.武汉理工大学材料复合新技术国家重点实验室,武汉 430070; 2.那慕尔大学无机材料化学实验室,那幕尔 B-5000; 3.武汉理工大学硅酸盐建筑材料国家重点实验室,武汉 430070)

负载型贵金属基(如Pd基、Pt基等)催化剂因优异的催化活性被广泛应用于石油化工下游单烯烃聚合产业中[1~3].如丁烯中少量丁二烯(0.3%~0.8%)的选择性加氢催化去除反应等.但贵金属对氢气的活化能力强,易催化多烯烃及炔烃杂质过度加氢生成相应烷烃,具有较低的单烯烃选择性,导致单烯烃聚合产业中碳资源的浪费[4~6].Lee等[7]研究发现,SiO2负载Pd基催化剂在50 ℃条件下,催化1,3-丁二烯选择性加氢反应的转化率为90%,而对产物丁烯的选择性仅为26%.另一方面,贵金属价格昂贵、储量少,进一步限制了其工业应用[8,9].因此,高性价比的非贵金属基选择性加氢催化剂的研究越来越受到关注[10,11],如Co具有较高的催化加氢活性,能在较低的反应温度下进行催化加氢反应[12~15].但由于非贵金属性质活泼易被氧化,使负载非贵金属催化剂的制备过程通常较为复杂[16].如Banares等[17]用有机团簇(CO9Co3CO2—)分别取代钴羧酸配合物中的4个羟基基团,得到结构复杂的羰基钴配合物,并在惰性气体下碳化,氢气还原后制得非贵金属Co基选择性加氢催化剂.尽管该催化剂在51 ℃下对1,3-丁二烯选择性加氢反应的转化率可高达50%,但繁琐的热处理造成了催化剂结构的坍塌和比表面积的下降(160 m2/g),导致纳米钴颗粒在载体上分散性较差,对产物丁烯的选择性仅为20%.开发简单可控的制备方法是优化负载型非贵金属Co基催化剂催化加氢性能的有效途径之一.

金属有机骨架(MOFs)由过渡金属离子和有机配体之间通过配位键自组装而成[18~20],具有均匀分散的金属离子和可调的孔径结构[21],可将其作为模板或前驱体经高温热分解过程制备多孔碳负载非贵金属基催化剂[22,23].Jiang等[24]将Co(NO3)2·6H2O作为钴源,均苯三酸作为有机配体,聚乙烯吡咯烷酮(PVP)为表面活性剂,采用微波照射法合成了具有球形结构的Co基MOF,将其作为模板通过高温热分解过程制备了钴基催化剂,其在不饱和烯炔烃的选择性加氢反应中表现出较高的催化加氢性能.该研究初步展示了利用高温热解Co系MOF的方法制备Co基催化剂在不饱和烯炔烃选择性加氢反应的应用.为进一步优化MOF高温碳化制备负载金属催化剂的方法,探究高温热解MOF过程对催化性能的影响.本文选用Co(NO3)2·6H2O为钴源,2-甲基咪唑为有机配体在室温下合成了具有菱形十二面体结构的Co系MOF材料ZIF-67,并将其作为前驱体利用一步高温碳化自还原法,通过从550 ℃到800 ℃精确调控碳化过程,制备了一系列等级孔碳负载钴基催化剂,探讨了载体结构和颗粒尺寸对1,3-丁二烯选择性催化加氢性能的影响.该方法具有一定的普适性,将有望应用于其它非贵金属基加氢催化剂的制备.

1 实验部分

1.1 试剂与仪器

六水合硝酸钴[Co(NO3)2·6H2O,分析纯]、甲醇(分析纯)和乙醇(分析纯)均购于国药集团化学试剂有限公司; 2-甲基咪唑(分析纯)和石墨粉(分析纯)均购于阿拉丁试剂上海有限公司.

Bruker D8 Advance型粉末X射线衍射仪(PXRD,德国Bruker公司,CuKα射线,λ=0.154 nm,工作电压40 kV,工作电流40 mA); Hitachi S-4800型扫描电子显微镜(SEM,日本日立公司,工作电压5 kV); Tristar 3020型吸附分析仪(美国麦克仪器公司,所有样品在测试前均在150 ℃下脱气处理8 h); Prodigy 7型电感耦合等离子体分析仪(美国利曼公司); STA449F3型热重分析仪(德国耐驰公司,称取5 mg样品置于氧化铝坩埚中,在氮气气氛下以5 ℃/min升温至900 ℃).

1.2 催化剂的制备

1.2.1 ZIF-67前驱体的合成 参照文献[25]的方法合成ZIF-67.称取14.55 g Co(NO3)2·6H2O溶解在300 mL甲醇中,超声5 min,得到均匀澄清的粉红色溶液.称取16.42 g(0.20 mol)的2-甲基咪唑溶解在300 mL甲醇中,得到澄清溶液.将2-甲基咪唑的甲醇溶液缓慢滴加到硝酸钴的甲醇溶液中,在室温下静置8 h,真空抽滤,用无水乙醇洗涤数次至滤液澄清,于60 ℃真空干燥12 h,得到蓝紫色粉末ZIF-67.

1.2.2 Co-N/C样品的制备 将上述制备的ZIF-67粉末置于管式炉内,在氩气气氛下以2 ℃/min速率分别升温至550,600,700和800 ℃碳化,恒温2 h,再在氩气中自然冷却,最后得到的黑色固体记为Co-N/C-T,其中Co-N/C表示钴纳米颗粒负载在N掺杂多孔碳上,T对应不同的碳化温度.

1.3 催化性能评价

为了模拟真实工业催化中少量丁二烯杂质在丁烯中的反应环境,基于Hugon等[26]证实1,3-丁二烯在丙烯和丁烯中具有相似的加氢性能,以少量丁二烯和过量丙烷的混合气为反应物,在氢气气氛下,对上述制备的不同碳化后样品进行加氢性能测试.分别称取一定量Co-N/C-T样品和石墨粉(稀释剂)放于石英玻璃微反应器中.其中,控制活性Co的负载量为1%(质量分数)且催化剂的总质量为100 mg.将反应混合气[0.3%1,3-丁二烯,30%丙烷,20%氢气和49.7%氦气(质量分数)]以50 mL/min的总流速通入微反应器中,催化剂从30 ℃升至300 ℃(升温速率1 ℃/min),每15 min通过GC 2030Smart型气相色谱仪(火焰离子化检测器,武汉泰特沃斯科技有限公司)原位进行一次产物分析.

2 结果与讨论

2.1 ZIF-67前驱体的表征

图1(A)为 ZIF-67前驱体的PXRD谱图,与单晶X射线衍射数据模拟的PXRD谱图峰型完全吻合[25],表明已成功合成出ZIF-67前驱体.由图1(A)可见,衍射峰的峰型尖锐,表明ZIF-67前驱体具有高结晶性.由图1(B)可见,ZIF-67前驱体呈均匀的菱形十二面体结构[27],其直径约为1 μm.图1(C)为ZIF-67前驱体的N2吸附-脱附等温曲线和孔径分布图,可见其表现为Ⅰ型吸附等温线(基于IUPAC分类),当p/p0< 0.1时,吸附量急剧上升,表明其存在微孔结构[28].BET比表面积和孔体积分别为1755 m2/g和0.72 cm3/g.ZIF-67前驱体规则的晶体结构、较高的结晶度及较大的比表面积为进一步碳化自还原法成功制备等级孔碳负载钴基催化剂提供了保证.

Fig.1 PXRD and simulated XRD patterns(A),SEM image(B),the N2 adsorption-desorption isotherms(C) and TGA-DSC curves(D) of ZIF-67Inset of (C): the corresponding pore size distribution curve of ZIF-67.

根据Jiang等[24]的研究,通过在不同条件下高温碳化MOF前驱体可以获得各种杂化产物.因此,为了获得性能优异的等级孔Co-N/C-T纳米材料,首先对ZIF-67前驱体在惰性气体氮气气氛下的分解行为进行热重-差热(TG-DSC)分析[图1(D)].在200~270 ℃温度范围内,ZIF-67前驱体失重约6.0%.同时,差热曲线在250 ℃有明显的结构分解的吸热峰,以及在270 ℃有结构重整的放热峰,这表明该部分失重主要由骨架中少量如结晶水和2-甲基咪唑的分解导致.该结果与Yang等[29]的研究结果一致.ZIF-67前驱体的质量在温度由530 ℃升至650 ℃时有明显下降,该温度范围内的总失重约为27.0%.在该温度区间,DSC曲线也呈现了先吸热后放热的行为,其主要原因是由于ZIF-67骨架中2-甲基咪唑配体的分解和金属钴离子的原位还原[30,31].然而,当温度>650 ℃时,ZIF-67前驱体的失重曲线变缓,表明ZIF-67的碳化行为基本结束.因此,基于对ZIF-67在惰性气氛下热分解行为的分析,选择550,600,700和800 ℃ 作为ZIF-67的碳化温度.

2.2 Co-N/C-T样品的表征

对ZIF-67前驱体经不同温度碳化后获得的Co-N/C样品的物相结构通过PXRD进行表征(图2).图中在2θ=44.2°,51.5°和75.9°处存在3个主要的衍射峰,分别对应于面心立方金属钴(JCPDS No.89-7093)的(111),(200)和(220)晶面[32].随着碳化温度的升高,衍射峰的强度变强且峰宽变窄,表明温度越高金属Co颗粒的尺寸越大.由谢乐公式计算可得,Co-N/C-550,600,700和800样品中的 Co颗粒的尺寸分别为12.1,13.4,15.6和20.7 nm.除观察到Co的特征衍射峰外,所有样品在2θ=25°均有1个弱而宽的峰对应于石墨碳(JCPDS No.01-0640)的(002)晶面[33].随着碳化温度的升高,石墨碳的衍射峰强度增强,主要是由于高温下2-甲基咪唑配体的碳化程度增加.另外,通过ICP测得金属Co的负载量随着碳化温度的升高而增加,Co-N/C-550,Co-N/C-600,Co-N/C-700和Co-N/C-800样品中金属Co的负载量(质量分数)分别为28.15%,31.60%,33.45%和37.98%.

图3(A)~(D)为Co-N/C-T样品的SEM照片,可见,碳化后的样品仍保持了ZIF-67前驱体的菱形十二面体结构,Co纳米颗粒均匀地覆盖在Co-N/C-T样品的表面.由图3(E)~(H)可见,碳化后的各样品中均可观察到由Co纳米颗粒催化有机配体石墨化形成的碳纳米管结构[34,35].随着碳化温度的升高,Co纳米颗粒的尺寸逐渐增大,主要由于高温碳化条件下纳米Co颗粒的团聚和晶粒生长加速所致[36,37].由粒径分布结果[图3(I)~(L)]可见,Co-N/C-550,Co-N/C-600,Co-N/C-700和Co-N/C-800中Co的颗粒尺寸分别为(7±2),(8±2),(10±4)和(13±7) nm,与XRD分析结果一致.

Fig.3 SEM images(A—H) and size distributions(I—L) of Co-N/C-550(A,E,I),Co-N/C-600(B,F,J),Co-N/C-700(C,G,K) and Co-N/C-800(D,H,L)

Fig.4 N2 adsorption-desorption isotherms(A) and pore diameter distribution(B) of Co-N/C-T nanoparticles

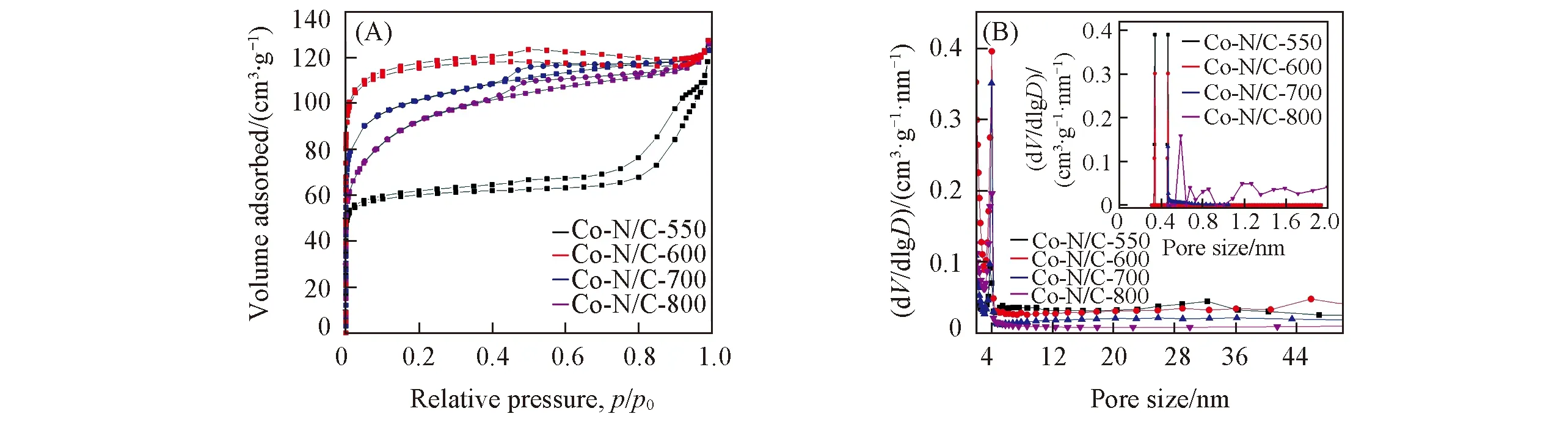

通过N2吸附-脱附等温线进一步表征了Co-N/C-T样品中碳载体的孔隙结构.由图4(A)可见,所有样品均为典型的IV型等温线,表明碳化后的样品具有丰富的孔结构.在较低的相对压力(p/p0< 0.1)下,吸附量急剧增加,表明碳化后的材料存在着微孔结构.当0.45

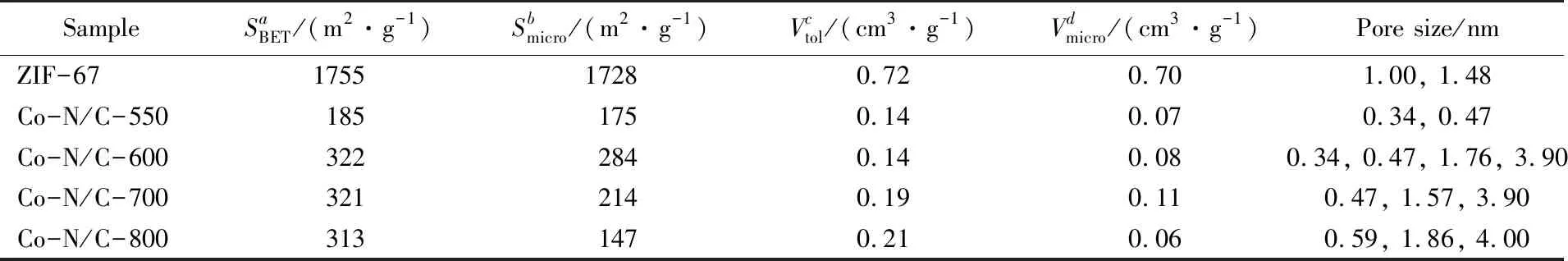

Table 1 Summary of the textural properties of samples

a.Determined by BET method;b.micropore surface area;c.single point adsorption total volume atp/p0=0.99;d.micropore volume were determined by thet-plot method.

2.3 1,3-丁二烯的选择性加氢性能评价

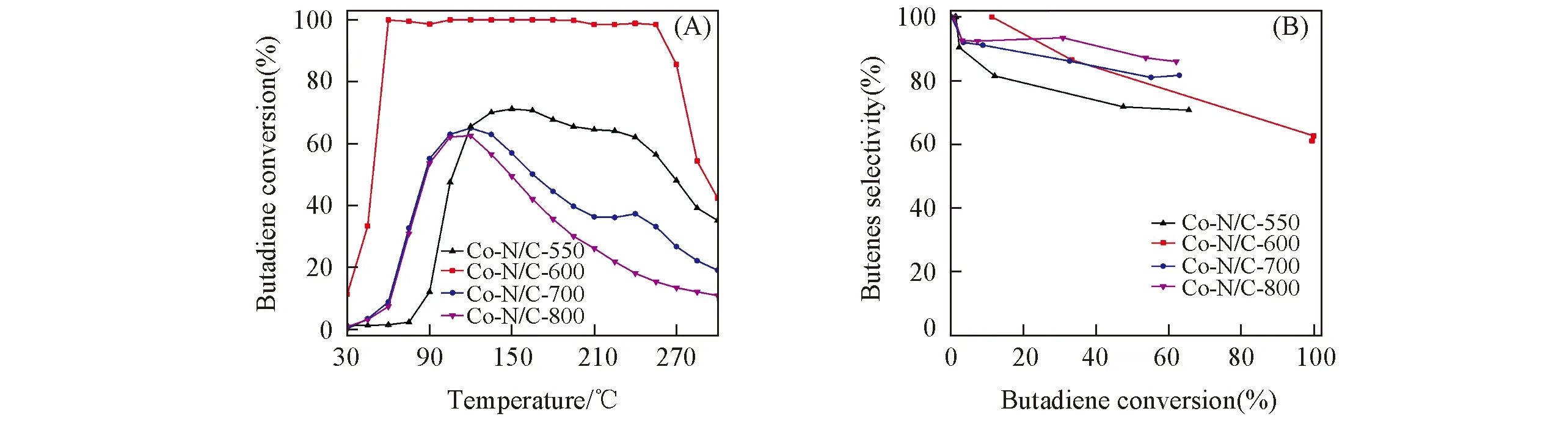

图5(A)给出了反应温度对1,3-丁二烯转化率的影响.可以看出,随着反应温度的升高,所有样品的1,3-丁二烯转化率先增大后减小.当1,3-丁二烯转化率达到50%时,Co-N/C-550,Co-N/C-600,Co-N/C-700和Co-N/C-800样品的反应温度分别为110,47,80和82 ℃,表明样品的活性顺序为Co-N/C-600>Co-N/C-700>Co-N/C-800>Co-N/C-550.由于550 ℃是初始分解温度,在该温度下碳化还原时,金属Co纳米颗粒被碳载体覆盖(图3),降低了暴露在反应气体中催化位点的量,因此催化剂的反应活性最低.随着碳化温度的升高,有机配体分解程度增大[图1(D)],比表面积增大,等级孔结构逐渐形成,增加了暴露在反应气体中催化活性位点的量,因此反应活性逐渐增大.然而,当碳化温度高于600 ℃后,由于Co颗粒尺寸的快速增大(图3)以及等级孔碳结构的部分坍塌破坏(图4),使催化活性有所降低.随着催化反应温度的升高,所有催化剂的1,3-丁二烯转化率都有所下降,表明催化剂的活性在高温下存在失活行为.Stammbach等[40]的研究表明,选择性加氢反应中催化剂表面生成的低聚物会导致催化剂活性逐渐降低.因此,失活主要是由于相邻烯烃分子之间的C—C键在Co催化活性位点发生聚合反应生成相应的低聚物(绿油),进而覆盖催化活性位点导致了催化剂的活性逐渐降低[40,41].

Fig.5 Evolution of 1,3-butadiene conversion with the increase of reaction temperature(A) and selectivity to butenes with the butadiene conversion(B) of Co-N/C-T catalysts

图5(B)给出了产物丁烯的选择性与1,3-丁二烯转化率的关系.对于Co-N/C-T样品,在较低转化率(30%)下丁烯保持较高的选择性,随转化率的增加丁烯的选择性越来越低.当1,3-丁二烯转化率为50%时,碳化温度越高产物丁烯的选择性越高,Co-N/C-550,Co-N/C-600,Co-N/C-700和Co-N/C-800样品的丁烯选择性分别为72%,80%,82%和89%.结合Co-N/C-T样品的氮气吸附-脱附分析可看出,Co-N/C-T催化剂对单烯烃的选择性主要与催化剂的孔道结构有关.在550 ℃碳化时,孔道结构比较单一,且尺寸较小,催化剂表现出较低的选择性.随着碳化温度的升高,催化剂对丁烯的选择性逐渐增高,其主要原因可能是丰富的孔道结构促进了反应气体在活性位点发生加氢反应后的快速脱离,进而避免了过度加氢,因此其选择性增高.当Co-N/C-600样品的1,3-丁二烯的转化率达100%时,产物丁烯的选择性高达61%.

由图5可知,Co-N/C-600样品可以在60 ℃下实现100%的丁二烯转化率及61%的丁烯选择性.Yan等[42]研究发现,商用Pd/C加氢催化剂在转化率约98%时,对产物丁烯的选择性仅接近50%.而Yi等[43]研究Pd/Al2O3催化剂在60 ℃完全转化1,3-丁二烯时,发现对产物丁烯的选择性仅为25%.结果表明,通过ZIF-67前驱体自还原法精确调控碳化温度(600 ℃)得到的样品在低温条件下具有更高的丁烯选择性,该催化剂在1,3-丁二烯的选择性加氢研究中表现出广阔的应用前景.

综上所述,利用一步碳化自还原法,以Co-MOF(ZIF-67)作为前驱体,通过精确调控碳化过程制备了一系列等级孔碳负载非贵金属Co基催化剂.研究发现,随着碳化温度从550 ℃逐渐增至800 ℃,钴纳米颗粒尺寸从12.1 nm增至20.7 nm.所制备的催化剂对1,3-丁二烯的选择性加氢反应表现出良好的活性和选择性.Co-N/C-600样品具有最大的BET比表面积(322 cm3/g)、丰富的微介孔碳载体结构和尺寸分布均匀的Co纳米颗粒(13.4 nm),在低温60 ℃时催化1,3-丁二烯选择性加氢反应的转化率可达100%,对产物丁烯的选择性高达61%,远高于贵金属Pd/C催化剂(60 ℃下丁烯的选择性仅为40%),实现了低温高选择性催化加氢.通过MOFs一步碳化自还原法精确调控碳化过程制备高性能非贵金属加氢催化剂的方法有望应用于其它类型的非贵金属基加氢催化剂的制备.