可伸缩带式输送机自移机尾装置结构及液压系统的设计

韩 斌

(晋煤集团金鼎煤机矿业有限责任公司, 山西 晋城 048006)

引言

现阶段,在常规带式输送机进行机尾运动的过程中,需在其机头部位设置一部绞车提供拉力,并且还需众多工作人员辅助完成整个运动,考虑到煤矿矿井的空间较为狭窄,巷道无法提供足够的运动空间,由此导致带式输送机尾在移动过程中由于移动速度太慢而难以完成相应的动作,并且还会出现移动过程中胶带跑偏以及转载机的机头发生倾斜的现象[1-2],而通常选择人工化方法来实现转载机和运输巷带式输送机连接的过程,需要通过众多工序与环节才能完成,整个过程的时间过长,极大增加了安装与拆卸的难度,此外还会产生许多人员安全隐患,对采煤环节造成不利影响。因此,根据以上分析,本文研究一种带式输送机的自移机尾结构,该装置可以和自动张紧结构形成相互配合的过程,能够在输送机运行状态下完成机尾移动[3],有效满足煤矿运输需求。

1 自移机尾装置结构组成

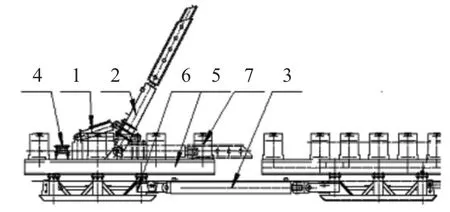

可伸缩带式输送机的自移机尾包含了底座、尾架、头架、中间架、缓冲托辊组等,具体如图1。

可伸缩带式输送机自移机尾首架包含了高度控制液压油缸、转向控制油缸、推移油缸、液压泵站、底座、导轨、尾架等多个部分,见图2。

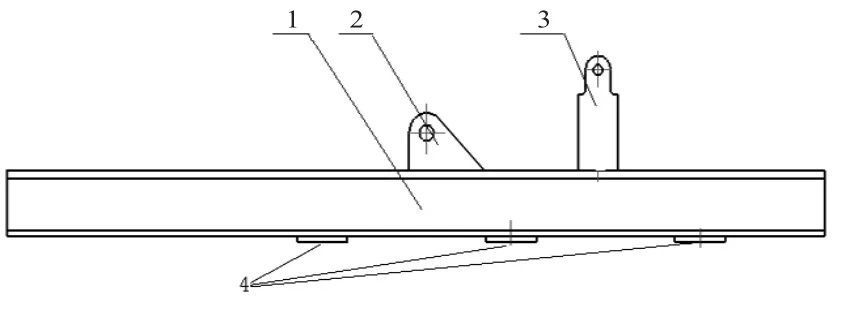

首架底座包含了支撑底座、导轨固定架、支撑架、加强筋板等,见图3。可以利用首架对导轨与缓冲托辊发挥支撑功能,同时还可以利用自移机尾液压油缸完成前后运动。

图1 装置总体结构

图2 装置首架结构

图3 装置首架底座结构

导轨包含了固定槽架、连接架、高度控制油缸、座转位控制油缸等部分,见图4。在首座上部区域设置了上方导轨二个固定槽钢架,同时在导轨底部区域通过连接座和首座导轨定位架进行螺栓连接。最后,在导轨上部区域设置了转位液压油缸与高度控制油缸的连接结构。

图4 装置导轨结构

缓冲托辊组按照设定间距把缓冲托辊设置于导轨上部区域,同时跟导轨保持连接状态,对输送带发挥支撑作用。缓冲托辊组包含托辊、紧固结构、机架共三部分,具体见下页图5。

2 自移机尾装置工作原理

自移机尾装置的运动需要利用首架导轨上的高度控制油缸、转向油缸、推移油缸来实现。收回高度控制油缸活塞杆之后并跟巷道顶部支撑结构发生分离,之后伸出转位液压油缸活塞杆,再利用连接架使高度控制油缸以旋转方式下落到平行导轨的部位[3]。收回方位控制液压油缸的活塞杆,再利用连接架将高度控制油缸以旋转方式升高到工作部位,之后伸出高度控制油缸活塞杆,连接巷道顶部支撑结构后形成固定状态,之后收回推移液压油缸,通过拉力使机尾部完成往前运动的过程,从而实现控制机尾伸缩运动的目的。

图5 装置缓冲托辊组示意图

3 自移机尾装置液压系统

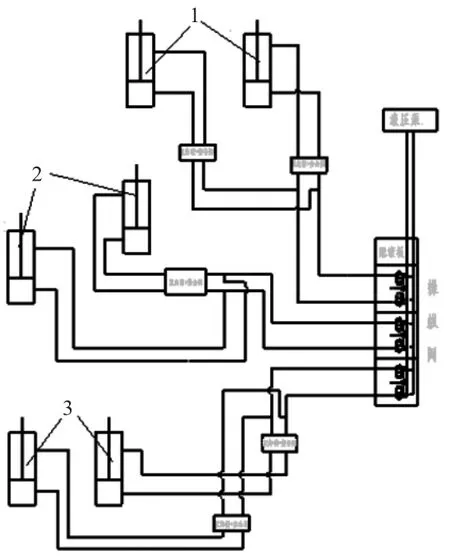

自移机尾装置的液压系统含有方向控制油缸、液压泵、高度控制油缸、液控锁、推移油缸等结构,具体见图6。

1)自移机尾方向控制系统。此系统利用液压泵来吸取高压油,再经过手动换向阀、安全阀、接首等多个部分。利用手动换向阀来实现对转位液压油缸活塞杆的伸缩控制,实现系统的各项功能[4]。

2)自移机尾高度控制系统。此系统利用液压泵吸取高压油之后,再经过换向阀、安全阀、液控锁、方向控制油缸、管道与接头共同完成。同时利用手动换向阀来调节高度控制油缸的活塞杆完成伸缩过程,并连接抬高架和巷道上部支撑部位[5]。

3)自移机尾推移液压系统。此系统通过液压泵吸取高压油,再经过换向阀、安全阀、液控锁、方向控制油缸、接头等结构。同时利用手动换向阀实现对推移液压油缸活塞杆伸缩控制的目标,由此实现首架和中间架的步进控制[6-7]。

图6 自移机尾装置液压系统示意图

4 结语

自移机尾已经成为煤矿井下作业可伸缩带式输送机的关键结构,能够实现偏差调整、自移与高度控制的多项功能[8],同时还能够根据地面的凹凸特征以及载荷变化情况引起胶带跑偏的问题实施有效调整,并对转载机推移进行方向调节,完成各个环节的机械控制,充分实现了高产高效的工作需求。