苯乙烯装置恒沸精馏节能技术的应用与优化

徐彬(中海石油宁波大榭石化有限公司生产运行九部,浙江 宁波315812)

苯乙烯是重要的有机化工原料,主要用于生产聚苯乙烯及ABS 等改性树脂。工业上苯乙烯的生产主要采用乙苯负压绝热脱氢工艺技术路线[1],为得到高纯度的苯乙烯产品需在反应及分离过程中消耗大量的燃料、水蒸气及冷却水,使得该工艺耗能较大[2],以一套年产20 万吨苯乙烯装置为例,每生产1 吨苯乙烯产品需要消耗13800MJ热量,折合330kg标油[3]。

近年来,苯乙烯装置正向大型化、特大型化方向发展,能耗问题日益突出,世界很多苯乙烯生产专利商都在优化并开发新的精馏换热流程,以降低能耗,增强竞争力。

1 装置概况

中海石油宁波大榭石化有限公司28万吨/年苯乙烯装置采用中石化上海工程公司自主开发的ST乙苯绝热脱氢恒沸精馏节能技术,该技术使用级间换热的负压绝热脱氢反应工艺,并使用GS系列高转化率、高选择性催化剂,脱氢液分馏精制采用恒沸精馏热回收节能流程,并对工艺凝液和尾气进行充分处理,使“三废”排放符合有关国家标准[4,5]。

2 工艺流程

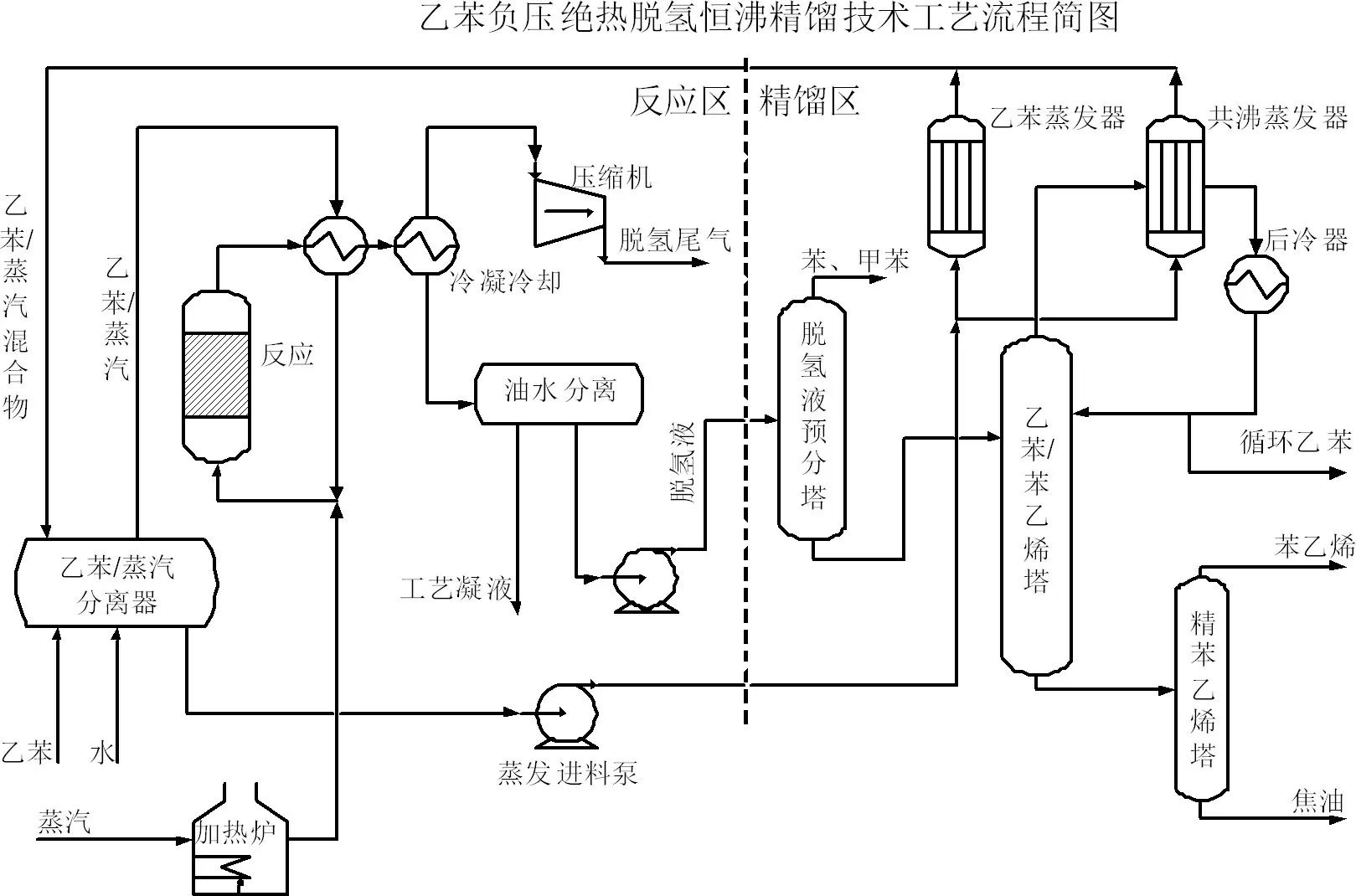

2.1 恒沸精馏节能工艺流程简介

恒沸精馏节能工艺主要包括两个系统:乙苯脱氢单元乙苯蒸发系统、苯乙烯精馏单元乙苯/苯乙烯分离系统。其中乙苯脱氢单元乙苯蒸发系统主要由乙苯蒸发器、乙苯/蒸汽共沸器、乙苯/蒸汽分液罐及乙苯/凝液循环泵组成,该系统使原料乙苯完成蒸发,然后同来自蒸汽过热炉的高温过热水蒸气混合,获取热量,升到反应温度,进入反应器床层,在负压和绝热条件下发生脱氢反应。乙苯/苯乙烯分离塔主要由精馏塔、恒沸换热器、循环水冷却器(后冷器)、深冷器、真空系统、塔釜再沸器、塔釜泵、回流罐、回流泵等组成,该系统使乙苯、苯乙烯混合物在塔内进行分离,塔顶得到循环乙苯,循环乙苯返回乙苯脱氢单元进行反应,塔釜得到粗苯乙烯,粗苯乙烯去精苯乙烯塔进行分离得到苯乙烯产品。

图1 乙苯负压绝热脱氢恒沸精馏技术工艺流程简图

苯乙烯精馏单元乙苯/苯乙烯分离塔塔顶温度设计较低(101℃),属于较难回收的低温热,正常设计需用循环水进行冷却,塔顶循环水用量占整个装置的35%,能耗较高。同时乙苯脱氢单元乙苯蒸发需要消耗蒸汽,为降低苯乙烯装置能耗,通过提高乙苯/苯乙烯分离塔操作压力,提高塔顶温度,利用塔顶气相物料的热量,与乙苯脱氢单元来的乙苯/凝液在塔顶恒沸换热器中换热,将乙苯/凝液气化后作为脱氢反应单元的进料,降低了乙苯脱氢单元乙苯/凝液蒸发的蒸汽用量,同时降低了精馏塔顶循环水的用量。

本装置采用乙苯负压绝热脱氢恒沸精馏技术,该工艺技术流程简图如图1所示。

3 恒沸精馏节能技术的优化

乙苯负压绝热脱氢恒沸精馏节能技术,优点在于将精馏系统塔顶热源与乙苯反应单元进行热联合,利用精馏塔塔顶热源给乙苯蒸发系统加热,一方面减少了乙苯脱氢单元乙苯蒸发加热蒸汽用量,另一方面减少了苯乙烯精馏单元循环水用量,装置节能效果显著。但应用该节能技术后,苯乙烯精馏单元与乙苯脱氢单元关联性增强,抗干扰能力下降,装置平稳性相对降低。

为提高装置的可操作性、平稳性,在设计阶段,不断对原有设计流程、控制方案、设备选型等方面进行优化调整,具体优化措施如下:

3.1 后冷器E408设计负荷优化

T402 塔顶气相物料正常工况条件下先通过恒沸换热器E407A/B进行换热降温,再由后冷器E408冷却。当脱氢反应单元SIS3001、3002、3003 联锁触发后,T402 塔顶气相自动切至E407A/B 旁路,大量热量需通过E408 进行冷却。按照原先设计,如果换热不通过E407A/B,E408 只能满足T402 塔70%负荷。内操需要迅速降低T402进料负荷,降低塔顶气相热源,防止T402塔超温超压及苯乙烯聚合,极易导致T402塔生产波动,产品不合格,影响较大。

针对以上原设计中存在的问题,通过流程模拟计算,将E408 换热面积扩大29%,同时循环水回水管线增加旁路电磁阀,在出现联锁时,该旁路电磁阀迅速打开,增大E408 循环水量,加大E408冷却量,维持T402塔正常负荷操作。正常生产时为减少循环水用量,可以手动关闭循环水旁路电磁阀,提高经济性。

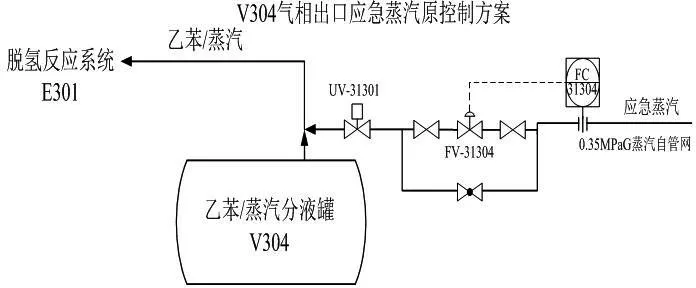

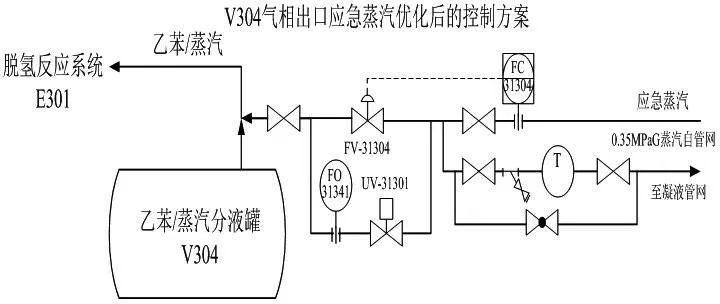

3.2 优化V304气相出口应急蒸汽控制方案,有效控制脱氢反应器入口温度

乙苯蒸发负荷70%由T402塔顶恒沸换热器E407A/B提供,30%由E304 提供。出现紧急工况时,乙苯蒸发负荷要迅速由E407A/B 切换到E304。由于E304 蒸发调整较慢,乙苯蒸发负荷的降低极易造成R301 反应器入口温度升高而触发联锁停车。对V304 气相出口紧急蒸汽控制方案进行优化调整,将调节阀和紧急切断阀相组合使用。当乙苯蒸发量波动、反应器入口温度迅速上升时,通过打开调节阀,及时通入应急蒸汽,降低反应器入口温度,防止反应器入口超温;紧急联锁时,切断阀迅速打开,降低反应器入口温度,有效防止设备超温。

图2 V304气相出口应急蒸汽原控制方案

图3 V304气相出口应急蒸汽优化后的控制方案

3.3 乙苯/苯乙烯分离塔T402塔顶热旁路增设调节控制,降低相互干扰性,简化操作,提高操作灵活性

恒沸精馏节能工艺流程将脱氢单元与精馏单元进行了热联合,关联程度高,造成装置单元与单元间、单元内部间干扰性强、灵活性差、操作复杂。通过对T402塔顶气相热源旁路增设阀门定位器,增加调节控制功能,同时优化E408、E304 换热负荷,对E407A/B 进料入口增设防偏流调节阀控制措施等优化,实现了脱氢单元乙苯蒸发负荷调整、苯乙烯精馏单元负荷调整的相对独立,降低了脱氢单元与精馏单元相互干扰性,简化了操作。在充分回收精馏塔顶余热,减少循环水用量的同时,确保了装置安全稳定运行。

4 恒沸精馏节能技术应用效果

4.1 运行工艺参数

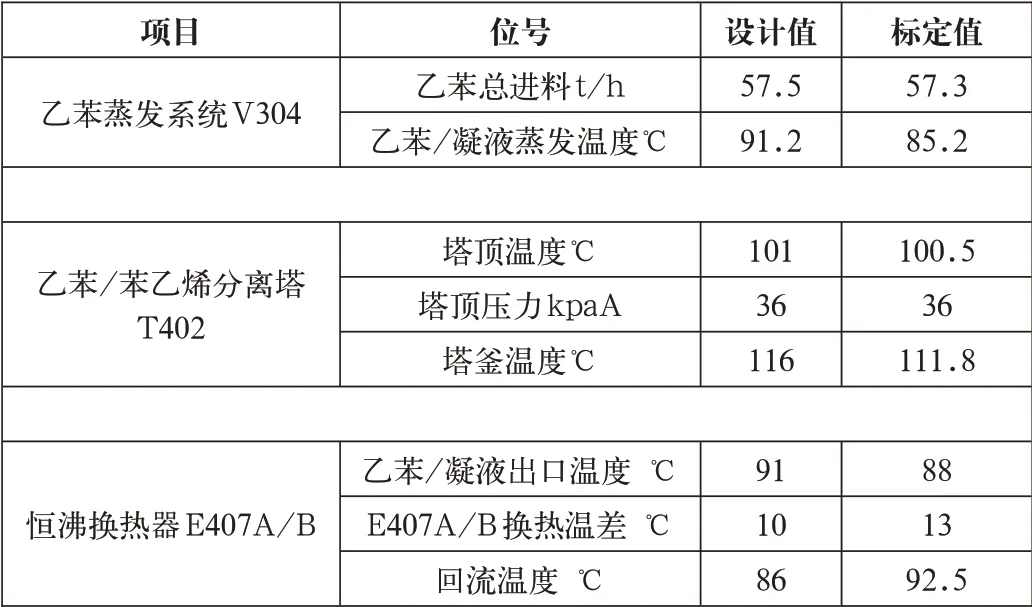

表1 恒沸精馏工艺主要操作参数

由表1 操作参数可以看出,T402的塔顶操作压力和操作温度与设计值一致,塔釜温度低于设计值(有利于减少苯乙烯聚合);恒沸换热器乙苯和水恒沸温度低于设计值,原因是脱氢反应进料混合器、反应器、组合换热器等设计优化后,沿程压力降低于设计值;恒沸换热器E407A/B 换热温差高于设计值,有利于充分回收T402塔顶低温热。

4.2 运行稳定性

装置自2016年建成开工以来,脱氢单元与精馏单元实现独立操作,升降负荷、切换负荷平稳,恒沸精馏热回收节能工艺运行稳定,节能效果突出。装置试车初期,由于3.5MPG 蒸汽波动,造成尾气压缩机联锁停车3次,但经过前期对恒沸热回收节能工艺流程的优化,脱氢单元与精馏单元相互影响的程度大大降低,3次压缩机停车均未造成反应器入口温度高高联锁,同时T402塔运行稳定,抗波动能力强。

4.3 节能效果及经济效益

装置自运行以来,该节能技术运行平稳,标定期间E304加热蒸汽量平均为1.2 吨/小时,如不采用该节能技术,E304 加热蒸汽量需40.1 吨/小时(蒸发57.3 吨/小时乙苯和28.4 吨/小时配水),T402 塔釜加热蒸汽平均为40.4 吨/小时,塔顶92%热量得到回收,T402 塔顶冷凝器循环冷却水用量仅需206 吨/小时(计算值,实际无循环水计量表),如不采用该节能技术,T402 塔顶冷凝器循环冷却水用量需1930吨/小时,可节省冷却水1724吨/小时。

恒沸精馏热回收节能工艺节能效果:相比不采用该技术的典型脱氢工艺流程,采用该技术可节省蒸气38.9吨/小时,节省循环水1724吨/小时,综合能耗降低3434MJ/tSM(82公斤标油/吨苯乙烯),每年节约成本约5625万元[6]。

5 结语

大榭石化28万吨/年苯乙烯装置采用的恒沸精馏热回收节能工艺技术,最大优点在于回收精馏塔塔顶低温余热的同时降低了脱氢单元加热蒸汽用量及苯乙烯精馏单元循环水用量,节能效果显著,企业竞争力增强。

采用恒沸精馏技术,乙苯脱氢单元与苯乙烯精馏单元相对关联性强,操作要求较高,同时T402塔顶压力及塔釜温度较高,增加了苯乙烯在加工过程中聚合的风险。

为此,采用恒沸精馏工艺流程技术装置,在设备选型上需要选用低压降精馏塔塔内件、低压降的反应器入口混合器及油水混合效果好的共沸换热器;在苯乙烯阻聚方面需要优化换热流程,选用阻聚性能优的阻聚剂,降低苯乙烯聚合的风险,降低苯乙烯聚合物的损耗;在设计上需要优化恒沸精馏工艺流程及控制方案,通过增大后冷器E408的冷却效果、优化V304气相出口应急蒸汽控制方案、T402塔顶气相热旁路增设调节控制方案等措施,降低脱氢单元与精馏单元间的关联度,在提高装置运行经济性的同时,提高装置运行的安全稳定性,降低操作难度。