炼化企业罐底油泥处理技术研究进展

刘天波,李 晋,王庆宏

(1.中国石化济南分公司,山东济南 250101 2.中国石油大学(北京)化学工程与环境学院石油石化污染控制与处理国家重点实验室,北京 102249)

0 前言

在原油、成品油及污油储存过程中,油品重组分与少量泥砂、金属盐等长时间沉积储油罐底部,形成一层较厚的黏稠胶质层,称为罐底油泥。罐底油泥不仅会占用罐体容积,影响油品质量,还会腐蚀罐底,给炼化企业带来严重困扰。同时,罐底油泥含油率高,黏度大,有毒有害成分复杂,处置不当,会对生态环境和人类健康产生极大的危害。针对油泥的处置标准,我国在DB61/T《含油污泥处置利用控制标准》中规定:处理后油泥用于铺设高等级公路时,含水率低于40%且石油类含量需低于1%;用作工业生产原料和燃料时,含水率低于60%且石油类含量需低于1%。此外,在《中华人民共和国环境保护法》中也对企业环境违法行为加大了处罚力度,油泥治理刻不容缓[1]。

本文阐述了罐底油泥的处理现状,对比分析了各方法在油分回收、污染物去除、处理程度及工程应用上的优缺点,提出:生物法油泥处理技术因低耗能、无污染、降解彻底等特点符合绿色环保治理理念,将是未来油泥处理技术的发展趋势。

1 罐底油泥的性质

罐底油泥是油、水、固三相混合形成的稳定乳化体系,呈黑色黏稠状,有刺激性气味。其中石油类含量很高,多为老化原油、胶质、沥青质等;金属盐主要是铜、镍、砷、汞等重金属化合物;含有大量的苯系物、酚类、蒽、芘、硫化物、放射性核素等有恶臭的有毒有害物质。罐底油泥管理不当,不仅会造成严重的环境污染,同时硫化氢、总烃等污染物挥发,给现场工作人员的职业健康安全带来不同程度的威胁[2]。

2 罐底油泥的处理技术

2.1 调质-机械分离法

罐底油泥通过超声、气浮和旋流等机械分离设备,可实现油、水、泥分离,达到污油回收的目的。研究表明,高速离心条件下,罐底油泥分离效果较好,且分离效果受转速影响较大。可在实际工程中,离心转速只能设置在2 000~4 500 r/min,致使单独采用机械分离方式效果不理想,限制其应用发展。为了提高分离效果,往往需要在机械分离前增设调质预处理,使罐底油泥黏度降低,易于分离。徐轶[3]采用热碱洗-破乳-絮凝-气浮分离流程处理罐底油泥,可达到88.6%的除油率;张维[4]采用热化学调质及离心分离的方法,对清罐底泥进行处理,回收原油95%;张雷等[5]通过调质-超声破乳-离心工艺处理后,泥渣含油率低于2%。采用调质预处理或者是多种预处理工艺组合,虽然可以大幅提升油泥除油率,同时也带来了化学药剂投加量大,处理流程过长,成本增加等问题。

2.2 化学法

2.2.1溶剂萃取法

溶剂萃取法利用“相似相溶”原理,把油泥中的有机物和油类提取出来,回收油分,溶剂可蒸馏回收,实现循环使用,所以溶剂的筛选是实现高效油分回收的关键因素。巫树峰等[6]对炼化企业罐底油泥萃取工艺进行优化,对溶剂萃取效果排序为石脑油(90~110 ℃沸程段的馏分油)>120#溶剂油>正庚烷>石油醚(90~120 ℃)>石油醚(60~90 ℃),且在最适宜的工况条件下,石脑油萃取率大于62%[7]。Abdoli等[8]研究表明,使用极性溶剂和非极性溶剂的萃取效果存在较大差异,根据油泥性质的不同需要筛选不同的溶剂。当然,近几年发现,超临界流体拥有较大溶解度,且传质效率远高于液体,将超临界流体应用于罐底油泥萃取技术取得了更好的萃取效果[9]。

2.2.2化学热洗法

化学热洗是使用清洗剂破坏油泥的乳化结构,降低界面的表面张力,有助于油、水、固三相分离,单纯采用热水清洗的方式分离效率低,需要投加一定量的洗涤剂,提高油分回收率。杨飞飞等[10]以烷基醇醚羧酸盐试剂、石油醚和无水硫酸钠配制的新型清洗剂洗涤机械清罐后的罐底油泥,回收率高达92.5%。肖楠等[11]对比了有机清洗剂和无机清洗剂,筛选出清洗效率最高的司班80和硅酸钠,回收率在93%以上。李颖等[12]建成以化学热洗为核心技术的含油污泥处理工程,处理后残渣为灰色块状固体,含油率低于2%。化学热洗法可以有效将油相从固体颗粒表面剥离出来,除油效果好,但会产生大量的洗涤废水。

2.2.3焚烧法

焚烧处理是将罐底油泥中的有机物转化为可回收的热能。这种工艺适用范围广,油泥减量效率高,而且处理彻底,在美国、欧洲、日本等发达国家,受到广泛推广。但该方法处理含水率较高的油泥时,焚烧效率低,能量消耗大,而且焚烧过程中产生的烟气含氮氧化物、硫氧化物等污染物,需要经过严格处理才能达标排放。为改善油泥单独燃烧不稳定的缺点,在实际工艺中需要掺杂一定比例的生活垃圾[13],煤炭[14],或者对流化床焚烧炉进行改进。

2.2.4热解法

热解技术是指在高温无氧条件下,将油泥中石油烃类解吸出来,资源回收,有效降低剩余残渣的含油率,进行再利用或处置。热解工艺参数的设置直接影响热解油产率和残渣产品。齐加胜等[15]在500 ℃、绝氧条件下,对油泥热解20 min,残渣含油率<0.3%,脱油率达97%以上。Gong等[16]利用管式炉热解,研究了不同热解温度、不同加热方式、不同载气(N2/CO2)下的产物分布和组成,结果表明,600 ℃以上碳、油、气热解产率变化不大,而快速热解和CO2为载气,可以促进油泥的热解。此外,王明星等[17]在油泥热解中加入煤矸石粉和Fe3O4,可以增加液态烃回收率,同时将泥渣制成富有磁性的碳质吸附剂。热解技术适用于颗粒分散(<20 mm)、含水率较低(<40%)的油泥,而且每次处理量较少,致使其工程化应用受限。

2.3 生物处理法

生物法处理技术是利用特定的微生物,分解油泥中的石油类污染物,从中获取自身生长繁殖所需的营养和能量,将其转化为CO2、H2O、CH4等无害产物的过程。传统的生物处理油泥技术主要有土地耕作、堆肥化、厌氧消化等[18],因降解效率低、耗时长,运行后期不稳定等缺点,而不被炼化企业采用。新型生物处理技术主要是通过筛选高效石油降解菌,筛选表面活性剂产生菌和微生物固定化技术,达到快速降解污染物,稳定处理的目的。Dasgupta等[19]从炼厂油泥中分离出的多种本土微生物:RS1-铜绿假单胞菌、RS2-微生物杆菌、RS3-芽孢杆菌、RS4-鲍曼不动杆菌、RS5-窄食单胞菌等菌株,均能降解油泥中的正烷烃、环烷烃、多环芳烃(PAHs)等2-4环化合物。田永蛾[20]从储油罐底泥中筛选出3株表面活性产生菌,均属于芽孢杆菌属,混合菌群在最佳条件下,石油降解率达73.19%,油泥黏度降低61.83%。童乐等[21]以稻草秸秆和玉米秸秆为载体,负载石油降解菌,石油去除率分别达到90%~95%和95%~98%,比单独菌群降解方式和载体与菌群简单混合方式性能分别提高了40%和25%。

目前,生物法油泥处理技术相比其他技术而言还不成熟,规模多以小试、中试研究为主,而且只能针对那些含油量比较低的油泥,罐底油泥因含油较高,需要经过溶剂萃取等预处理手段,将含油量降至合适的浓度,才适合微生物处理。但是微生物处理技术因其低耗能、无污染的优点符合绿色环保理念,将成为我国油泥处理技术发展的主要趋势。

3 处理技术对比

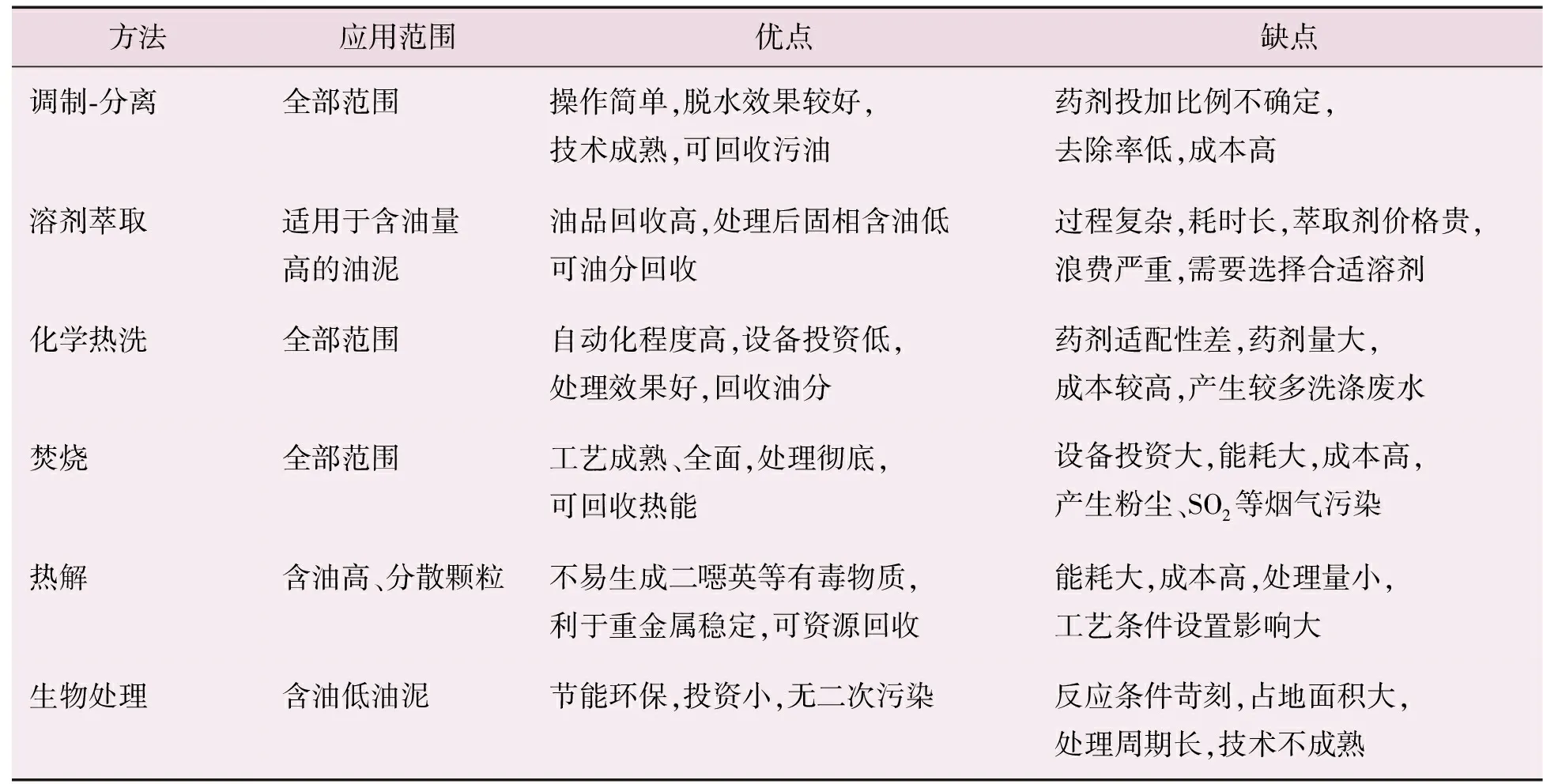

上述内容主要阐述了罐底油泥处理技术现状,相比而言,物理法原理简单,易操作,但油分回收效率低;化学法主要是溶剂萃取、化学热洗、热解及焚烧等技术,虽然处理效果好,但投资成本高,易引起二次污染;生物法处理技术绿色、节能、环保,是未来油泥处理的核心手段,但由于存在处理周期长、处理后期不稳定等原因,限制了其工程应用的推广。表1对各处理方法的适用范围及优缺点进行了比较。

表1 罐底油泥处理技术对比

4 总结与展望

随着我国环保政策的日益严格,创新、协调、绿色、开放、共享的发展理念深入人心,油泥治理技术也在不断革新。目前油泥处理方法主要分为以下3个方面:一是以调质-分离方式实现油、水、固的三相分离,达到污油回收目的;二是通过使用化学药剂、有机溶剂,热处理等手段,将油泥固体颗粒中吸附的油分剥离出来,资源回收,处理效果相比前者提高很多;三是利用微生物能以石油污染物为碳源进行新陈代谢活动这一特性,实现对污染物的降解,相比前两者,无污染、低耗能的优点更符合当下的绿色环保理念。因此,下一步罐底油泥的处理技术的发展应朝着以下几个方向发展。

a)加大对处理技术的组合工艺研究,弥补各自存在的不足,但工艺流程不宜太过繁琐,尽量实现1+1>2的效果。

b)在采用化学法处理油泥时,优先考虑投加量少、污染小、易降解的化学药剂,加大对生物制剂的开发,尽量避免处理过程中引起的二次污染。

c)生物法处理技术因着力于强化石油降解菌的耐受性、高效性;制备广谱化、轻量化、商品化的生物降解菌剂;开发生物处理设备,增强微生物降解过程中的人为控制力。