基于双向机器视觉的非透明模板副对准控制研究*

刘传义,罗福源*,李树亚

(1.南京航空航天大学 机电学院,江苏 南京 210016;2.江苏诚睿达光电有限公司,江苏 南京 211111)

0 引 言

目前,绝大部分电子封装机都采用机器视觉对准的方法来进行工件定位,对准效果良好[1]。例如彭忠超等人[2]利用机器视觉与机械自动化的优点,开发了一套自动化对准系统来替代半导体激光器件封装的人工流水线作业,提高了激光器封装自动化程度;赵文辉等人[3]采用机器视觉方法建立了2D零件自动监测系统,自动检测零件大小,实现了2.5 μm的测量精度。

微电子封装一般采用单个相机,通过分光镜同时采集上、下模板图片,然后进行图像数据处理[4],但视觉采集系统放置在模板之间,使上、下模板距离过大,会产生图像精度误差。目前,提高对准精度的方法主要是通过软件方法,增强图像质量或者改进伺服平台的驱动方式。韩雷等人[5]设计了一套吹气装置,并分别采用相位相关法和二元二次曲面拟合亚像素法,计算了未启用吹气装置和启用吹气装置后图像间的平移,消除了温度升高导致的图像抖动误差;王耀东等人[6]通过一次模糊对中和一次精确对中两个过程,通过重心法使物体重心和镜头光心像素偏差为0,实现了待测零件中心自动对准检测。上述方法都是在软件层面对系统进行优化,但系统机构本身导致的图像采集误差仍然存在。

随着电子元件的尺寸越来越小,对模板的平整度、尺寸与表面粗糙度要求也越来越高。光刻机一般采用相机直接获取模板边缘,并记录位置进行对准[7]。但对于非透明模板,光路不能直接通过模板,相机不能直接获取上、下模板的位置关系,因而无法实现直接对准;如果采用类似贴片机的方法进行对准,则存在复杂的相机与底板位置的标定问题[8]。

因此,本文采用双相机,以在不同工位获取上下模板位置的不同图像。

1 机器视觉对准系统设计

1.1 对准光路设计

自动对准光路系统一般包括光学元件、光源、接收装置和一些机械式电子辅助机构。自动对准包括调平、调焦、对准等过程,其中,调焦和对准都要求对准系统的布局方便调试[9-10]。

考虑到不透明模板的封装设备特点是封装设备的不透明性,无法使用竖直的同轴光源进行观测,将对准标定的光线引到侧面,并设置相机进行观测。

考虑到上、下模板的垂直距离不能过大,中间空间狭小,相机和镜头都没有放置的空间等问题,采用标定板间接对准,以利于空间延伸。下相机首先采集上模板与标定板的位置信息,当下相机图像采集结束后,移动工作台,使下模板到达标定板下方,然后使用上相机进行图像采集,获得下模板和标定板的位置信息。

具体光路设计如图1所示。

图1 光路设计

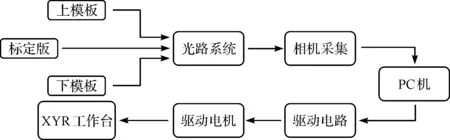

1.2 对准系统设计

对准系统包括图像采集系统、图像处理系统和运动控制系统。图像采集系统负责采集标定板和上、下模板的位置信息,图像处理系统负责对采集到的位置信息进行处理,并反馈给运动控制系统,由运动控制器驱动XYR工作台移动到相应的位置。

对准系统设计如图2所示。

图2 对准系统设计

2 图像定位算法设计

图像的获取和处理采用机器视觉方法,通过伺服平台的移动使上、下相机分别获取图像,然后将数据传送给上位机进行数据处理,由上位机将处理结果发送给XYR工作台,实现自动对准。数据计算采用中心坐标计算方法,以保证上、下模板对准后上、下边缘距离相同。图像处理包括模板图像和标定板图像,由于标定板图像前景和背景灰度值区别较明显,可采取直方图缩放处理,然后进行阈值分割获得ROI(region of interest)部分图形,再进行矩形匹配获得中心坐标;模板图像前景和背景灰度值区别不明显,使用图像匹配获取粗边缘和Canny算子获取亚像素边缘,然后进行矩形匹配获得中心坐标。

2.1 直方图缩放算法

采用直方图缩放算法可以使图像的前景和背景灰度值分布更聚敛,从而更容易获得分割阈值进行图像分割。假设图像共有N个像素点,则具体的算法分为两步:

(1)对图像各像素点对应灰度值进行统计,获取图像像素点分布前两位的两个灰度值,并计算平均值;

p0=(pmax1+pmax2)×0.5

(1)

(2)对图像各像素点对应灰度值进行缩放处理,即:

pi=pi×0.5+p0,(i=1,2,…,N)

(2)

式中:pmax1,pmax2—图像像素点分布最多的两个灰度值;pi—图像各像素点对应灰度值。

2.2 二次边缘提取算法

提取模板边缘时,要保证边缘信息完整且没有多余边缘,才能拟合出精确的矩形,进而获得中心坐标。但传统的边缘提取算子,如Canny算子会由于噪声的干扰拟合出较多的多余边缘,难以拟合出矩形;而图像匹配方法又不能获得精确边缘,所以本文采取二次边缘提取的方法获得精确边缘。其算法如下:

(1)图像匹配算法采用面积和形状的提取方法提取模板矩形轮廓;

(2)对轮廓进行膨胀运算并进行减运算获得粗边缘;

(3)使用OSTU算法获得双阈值;

(4)Canny算子进行边缘拟合获得边缘坐标点信息及梯度信息;

(5)分别对边缘坐标点梯度方向进行线性插值获得邻域坐标点;

(6)根据坐标点使用最小二乘法求解高斯曲线参数;

(7)高斯曲线最大值获取,即亚像素边缘坐标点。

3 自动对准算法设计

考虑到上、下相机安装位置和模板位置都存在误差,而标定板是中介,上、下模板都是通过它进行间接坐标转换,安装之后,标定板的位置相对上模板是固定不变的,所以距离的计算以标定板坐标系为基准,标定板格子尺寸为2 mm×2 mm。算法设计分为3个工位分别进行。

3.1 自动对准流程

3.1.1 工位一

工位一启动时,下部相机捕获标定板与上模板的相对位置关系图片,图像坐标系为下相机坐标系,以图片左上角为坐标原点,主要目的为:

(1)计算标定板与上模板的水平角度、水平距离及垂直距离;

(2)下部相机像素大小的标定。

3.1.2 工位二

工位二启动时,上部相机捕获标定板与下模板的相对位置关系图片,图像坐标系为上相机坐标系,以图片左上角为原点,上相机坐标系与下相机坐标系成对称关系,主要目的为:

(1)计算标定板与凹槽的水平角度、水平距离及垂直距离;

(2)计算上模板与下模板角度,实现角度偏差补偿;

(3)上相机像素大小的标定。

3.1.3 工位三

工作台移动dy即为工位三的位置,主要目的为:

(1)计算上模板凸块与下模板凹槽的水平距离和垂直距离;

(2)计算标定板坐标系与工作台坐标系角度;

(3)工作台坐标系和标定板坐标系距离转换,计算最终位置偏移量。

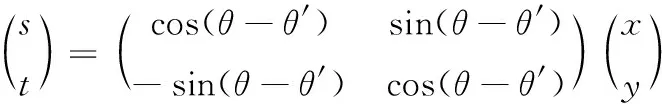

3.2 坐标转换计算

由于标定板、模板和工作台的相对位置固定,无法直接获得标定板与工作台的角度关系,可通过移动工作台获得模板图像的位置变化,根据计算获得工作台坐标系与图像坐标系的角度关系。

计算示意图如图3所示。

图3 图像坐标系与工作台角度计算

由图3可知:图像坐标系以左上角为原点,工作台坐标系以凹槽中心为原点。然后根据标定板坐标系和图像坐标系的角度关系,可以获得标定板与工作台的角度关系,即:

(3)

坐标系转换计算如图4所示。

最终位移计算公式如下:

(4)

心坐标;θ—图像坐标系与工作台坐标系角度;θ′—图像坐标系与标定板坐标系角度;x,y—标定板坐标系最终位移偏移量;s,t—工作台坐标系最终位移偏移量。

图4 坐标系转换计算

4 实验分析

软件部分基于Windows系统,图像处理采用Halcon软件,以实现各种图像分析、识别、定位等功能,并结合VS2010进行数据处理。使用MFC编写界面程序对结果进行整合,并反馈到XYR工作台,控制工作台运动,实现自动对准。

实验过程中,不同工位所获取的距离和角度值,xPulse和yPulse最后计算得出的位移台x方向和y方向实际脉冲值如表1所示。

表1 对准过程工位计算数据

对准效果如图5所示。

图5 对准效果图

根据凹槽,将图5第一行前三列进行切割放大,如图6所示。

图6 对准效果放大图

由图6中测得的相应数据如表2所示。

表2 上下模板对准实验结果数据

上模板凸块阵列小于下模板凹槽,所以对准后会有上、下边缘,不同方向的边缘宽度差值决定着对准精度。表2中,x1、y1、x2、y2即为图6中上、下边缘的测量值。由表2中数据可知,最大边缘宽度差值为3.42 μm。

5 结束语

(1)本文设计了一种双光路自动对准系统,采用VS编程实现上位机与下位机的通信,通过驱动XYR并联平台实现上下模板的自动对准,并经过了实验验证。实验结果表明,此视觉对准系统可以获得3 μm~4 μm的对准精度;

(2)本文针对微电子封装中的非透明模板提出了一种双向机器视觉对准系统,采用双相机和3个工位分别对上下模板进行图像捕获和数据处理,解决了传统方法的不足,可以实现高精度对准;

(3)本文提出的视觉对准系统在结构设计方面较为复杂,在后期的研究中可对结构进行优化,使对准系统在实际生产中的操作更加便利。

参考文献(References):

[1] 陈 新,姜永军,谭宇韬,等.面向电子封装装备制造的若干关键技术研究及应用[J].机械工程学报,2017,53(5):181-189.

[2] 彭忠超,戚媛婧,舒 斌,等.基于机器视觉的激光器封装自动对准系统[J].工程设计学报,2017,24(6):687-693,716.

[3] 赵文辉,段振云,赵文珍,等.基于机器视觉的微米级2D零件自动检测系统[J].组合机床与自动化加工技术,2012(9):52-55.

[4] 汪宏昇,史铁林.高精度机器视觉对准系统的研究与设计[J].光学技术,2004(2):235-236,239.

[5] 韩 雷,张丽娜,王福亮,等.一种提高芯片与基板对准精度的方法[J].中南大学学报:自然科学板,2010,41(1):184-189.

[6] 王耀东,张少军,李庆利,等.基于机器视觉的自动对准检测系统的研究[J].机电产品开发与创新,2008(3):137-139.

[7] 杜聚有,戴凤钊,步 杨,等.基于自相干叠栅条纹的光刻机对准技术[J].中国激光,2017,44(12):183-190.

[8] 解杨敏,刘 强.高精度自动贴片机视觉系统定位算法研究[J].光学技术,2008(3):449-451,454.

[9] 张大卫,杜伟涛,冯晓梅.面向芯片封装的高速精密定位平台控制系统设计[J].天津大学学报,2006(9):1060-1065.

[10] 刘文超,范宜燕,王选择.贴片机自动对准系统的硬件设计[J].湖北工业大学学报,2008(3):78-80.