米根霉NCU1011发酵豆渣开发甜酱生产工艺研究

万茵,王登骁,肖明,冯思麟,付仔龙,刘婷,潘菲,付桂明*

(1.南昌大学 食品学院 食品科学与技术国家重点实验室,南昌 330047;2.江西忆童年食品有限公司,江西 高安 330807)

豆渣是生产腐竹、豆腐和豆浆等豆制品的副产品[1],是提取蛋白质后的大豆残渣,干物质质量约占全豆的15%~20%,但初始水分含量一般高达80%~90%,因此运输困难,且不及时处理很容易腐败变质。目前豆渣的主要用作饲料、肥料,或者废弃,对环境造成很大的危害[2]。相关研究表明,豆渣中有丰富的膳食纤维、蛋白质、脂肪、微量元素与甾醇类化合物等营养成分[3]。豆渣干基含水分8.31%,脂质12.4%,蛋白质19.32%,尤其是总膳食纤维含量高达51.8%[4]。豆渣中丰富的膳食纤维对于便秘、预防肠道癌变、减肥有良好的功效[5,6]。

为改善豆渣口感差、难以吞咽的缺点,进一步提高其营养保健功效,自古以来我国就有利用发酵豆渣制作食品的传统,主要是利用产纤维素酶、蛋白酶和糖化酶的霉菌,开发各种豆渣发酵产品。湖北居民发酵豆渣的传统工艺是用稻草自然接种豆渣发酵成霉豆渣[7]。江西会昌居民把红曲霉接种到豆渣中,制作红色会昌豆渣菌[8]。发酵后的豆渣有抗氧化,降低糖尿病患者对胰岛素的依赖,减少胆固醇在血液中的含量等多种功效[9-11],深受广大消费者的喜爱。此外,日本学者Matsuo分别用少孢米根霉和米曲霉发酵豆渣制作出产品soybean residue-koji和soybean residue-tempe[12,13]。印尼居民利用链孢霉Neurospora发酵豆渣而得传统发酵食品soybean residue-ontjom,豆渣的营养价值均得到大大提高。

米根霉具有较强的产淀粉糖化酶、纤维素酶和蛋白酶能力并产生发酵风味物质,是发酵豆渣的优良菌种。本文对豆渣初始水分含量、接种量、发酵时间3个因素进行单因素试验和正交试验,研究对发酵产物中还原糖、氨基酸态氮含量以及感官品质等指标的影响,优化获得米根霉生产豆渣发酵甜酱的最佳工艺参数。

1 材料与仪器

1.1 材料与试剂

米根霉菌株:RhizopusoryzaeNCU1011,本实验室保藏菌种;新鲜豆渣:由高安市忆童年食品有限公司提供。NaCl、Na2CO3、福林试剂、甲醛溶液、葡萄糖、3,5-二硝基水杨酸、95%乙醇、NaOH、丙酮、MES-TRIS缓冲溶液、硼酸、甲基红指示剂、溴甲酚绿、三氯乙酸、硫酸、重铬酸钾、石油醚等:均为国产分析纯。蛋白酶液(300~400 U/mL)、淀粉葡萄糖苷酶(2000~3300 U/mL)、热稳定α-淀粉酶液(10000~11000 U/mL)等:均为国产生化试剂。

1.2 仪器

05-002LD05型超净工作台 厦门精艺兴业科技有限公司;LDZX-50KBS型高压蒸汽灭菌锅 上海申安医疗器械厂;HWS-250型电热恒温培养箱 上海森信实验仪器有限公司;DZF-6020型真空干燥箱 上海一恒科技有限公司;HJ-4A型磁力搅拌器 国华器械厂;SP-756P型分光光度计 美国品谱集团;HH-8型电热恒温水浴锅 金坛市城西晓阳电子仪器厂;SHZ-4(Ⅲ)型抽滤机 上海锦赋实验仪器设备有限公司;PH50-3A43L-A型显微镜 江西凤凰光学科技有限公司;PHS-3C型精密pH计 上海实验仪器厂;JA5003型电子天平 上海舜宇恒平科学仪器有限公司;KSW40-U型马弗炉 上海新苗医疗器械制造有限公司;K9840型凯式定氮仪、SH220N型消解仪 济南海能仪器股份有限公司。

2 试验方法

2.1 工艺流程

工艺流程见图1。

图1 豆渣发酵工艺流程Fig.1 The fermentation process of soybean residue

2.2 操作要点

2.2.1 菌种的活化培养

以 PDA培养基进行米根霉菌株活化,培养温度为28 ℃,相对湿度为85%,培养至长满孢子,用灭菌的生理盐水洗脱孢子,以麦麸豆皮培养基,于28 ℃、相对湿度为75%的条件下发酵3 d,获得豆渣发酵菌种曲料。

2.2.2 豆渣发酵

接种一定量米根霉菌种至装有不同初始水分含量的灭菌豆渣中,搅匀。控制培养温度为28 ℃,相对湿度为75%,发酵培养一段时间,待整个发酵豆渣甜酱全部变为深褐色,测定还原糖、氨基酸态氮含量并进行感官品质测评。

2.3 工艺参数单因素优化试验

通过单因素试验研究接菌量、发酵时间、豆渣初始水分含量对豆渣甜酱中还原糖及氨基酸态氮含量的影响,结合产品的感官品质,确定米根霉发酵豆渣甜酱最佳工艺。

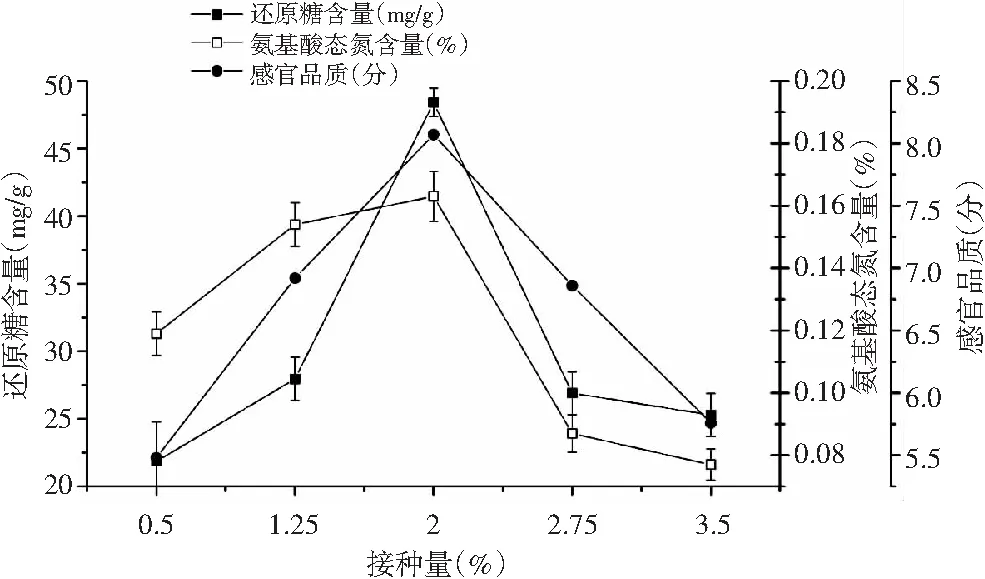

2.3.1 菌种接种量对发酵甜酱品质的影响

选择接种量分别为0.5%、1.25%、2%、2.75%、3.5%为本试验的5个水平,于28 ℃、相对湿度为75%的条件下培养28 h,发酵结束后于121 ℃灭菌20 min,检测还原糖、氨基酸态氮含量,并进行感官品质测评。

定期观察豆渣甜酱状况,探究不同米根霉接种量对发酵豆渣甜酱生产的影响,得出最优发酵菌种接种量。

2.3.2 豆渣初始水分含量对发酵甜酱品质的影响

调节豆渣初始水分含量为60%、65%、70%、75%、80%。在接种量为1.25%、28 ℃、相对湿度为75%的条件下发酵28 h,发酵结束后于121 ℃灭菌20 min,测定豆渣甜酱中还原糖含量及氨基酸态氮含量,并对其进行感官品质测评。探究豆渣水分含量对米根霉发酵生产豆渣甜酱的影响,得出最优发酵初始水分含量。

2.3.3 发酵时间对发酵甜酱品质的影响

以接种量为1.25%(V/W),接种至备有豆渣初始水分含量为70%的豆渣中,于28 ℃、相对湿度为75%的条件下分别发酵16,20,24,28,32 h,发酵结束后于121 ℃灭菌20 min,以还原糖、氨基酸态氮含量及感官品质作为测定指标。定期观察豆渣甜酱表观状况,探究发酵时间对酱类产品生产的作用变化,得出最优发酵时间。

2.4 正交试验

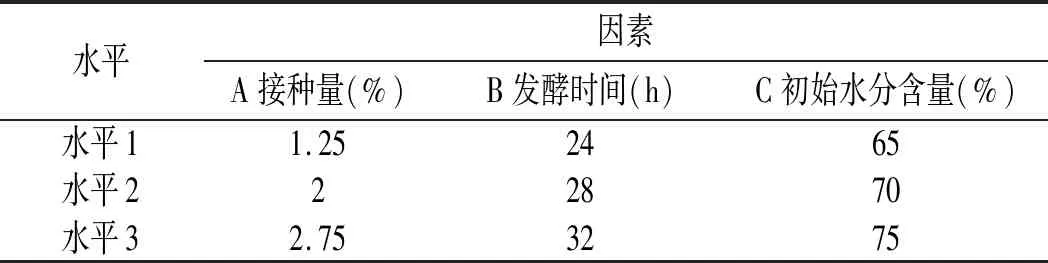

在单因素试验的结果基础上,对接种量、发酵时间、豆渣初始水分含量设计L9(33)正交试验表(见表1),根据产品中氨基酸态氮、还原糖含量及感官品质确定出最佳的生产工艺。

表1 L9(33)正交试验因素水平表Table 1 The L9(33) orthogonal experimental factors and levels

2.5 理化指标分析方法

豆渣中水分、氨基酸态氮含量分别采用称重法[14];GB 5009.235-2016《食品中氨基酸态氮的测定》进行测定[15];还原糖含量采用DNS法测定[16];可溶性膳食纤维含量采用酶-重量法测定[17]。

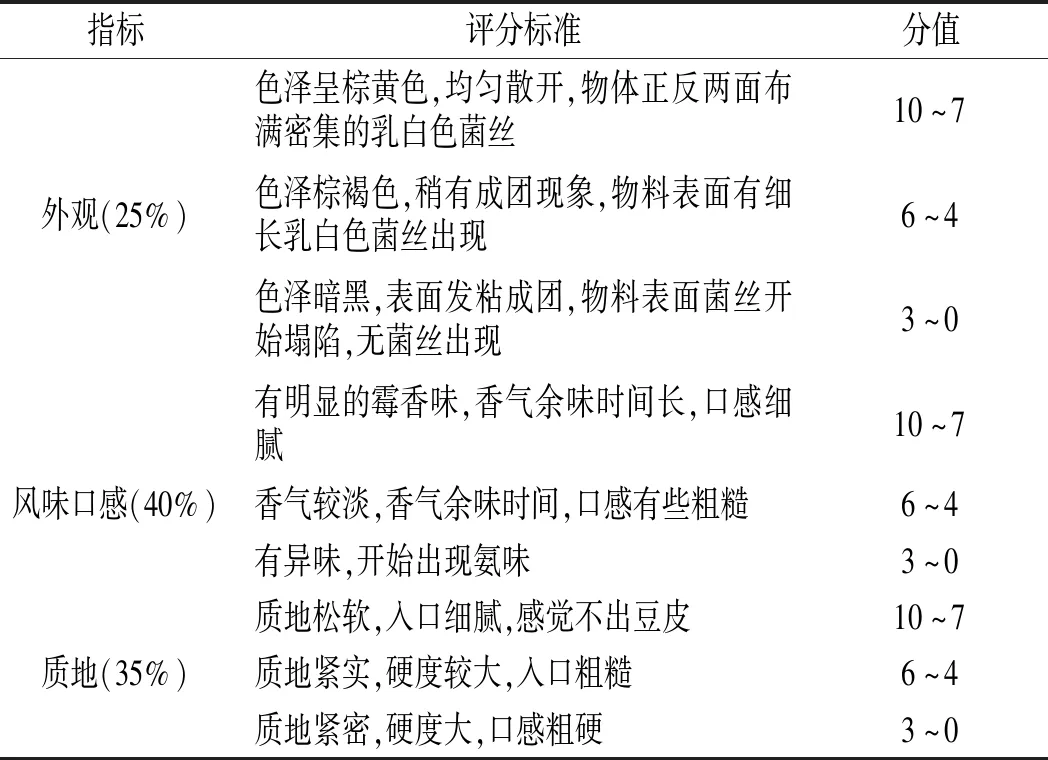

2.6 感官评价方法

针对其外观、质地及风味口感这3个方面进行感官品质评定,评定标准见表2[18]。评定一个产品结束后,填好评分表,以清水漱口,开始评定下一个样品,待全部样品品评完毕,收集评定结果,根据各属性权重计算得到每个样品的分值。每个属性的等级及对应的分数为:优10~7分,良好6~4分,一般3~0分。

表2 感官品质评分标准Table 2 The sensory quality scoring standard

3 结果与分析

3.1 豆渣发酵单因素优化试验

3.1.1 接种量对发酵豆渣品质的影响

图2 接种量对发酵豆渣品质的影响Fig.2 Effect of inoculation amount on the quality of fermented soybean residue

由图2可知,接种量在0.5%~2%时,豆渣发酵后的还原糖含量、氨基酸态氮含量以及感官品质测评值随接种量增大而逐渐提高。在此范围内,随着米根霉接种量增加,菌种生长的延迟期缩短,产生的淀粉糖化酶、蛋白酶的能力随接种量增加而提升,因此还原糖、氨基酸态氮含量迅速增长,且发酵豆渣风味感官品质也得到较大提升。当接种量为2%时,氨基酸态氮与还原糖含量均达到最高值,豆渣内外都均匀布满菌丝,风味、口感得到提高。但在接种量超过2%时,发酵豆渣的感官品质反而随着接种量增加而减小,原因可能是接种量过高,米根霉繁殖过快,菌丝密布,内外氧气交换量不足,豆渣中的还原糖消耗过快,不足以给米根霉良好生长繁殖条件。同时豆渣含水量不均匀,米根霉生长繁殖不平衡,降低了发酵豆渣的品质。而接种量过低,不仅发酵时间长,发酵效率和发酵效果差,容易导致杂菌生长繁殖,造成发酵风味劣化,发酵失败。因此,接种量确定为2%。

3.1.2 豆渣初始水分含量对发酵豆渣品质的影响

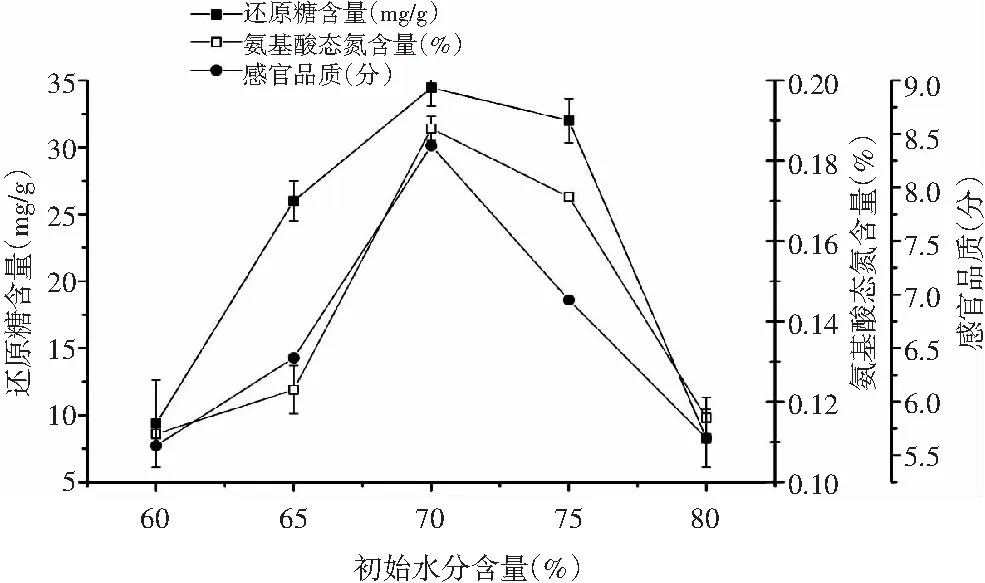

图3 豆渣初始水分含量对发酵豆渣品质的影响Fig.3 Effect of initial water content on the quality of fermented soybean residue

由图3可知,豆渣初始水分含量在60%~70%之间时,发酵后豆渣的还原糖、氨基酸态氮含量和感官品质随水分增加而增加;当初始水分达到70%时,豆渣中还原糖与氨基酸态氮含量均达到最高值。此时能够提供充足的氧气,米根霉生长旺盛,产淀粉糖化酶能力较高,分解粗糖产生还原糖用于自身生长繁殖,还原糖含量达到顶峰。发酵后的豆渣呈现棕黄色,米根霉均匀铺散于豆渣,细长密集的菌丝布满发酵豆渣正反两面。与此同时,还原糖含量的增加为米根霉生长提供了充足的碳源。米根霉大量繁殖,进一步促进了其产生蛋白酶,分解蛋白质产生大量氨基酸态氮,其含量达到最高值。此时发酵豆渣甜酱富有弹性,口感细腻,香味浓郁。当豆渣初始水分含量超过70%,各项指标一直在下降,发酵后的豆渣凝聚为团状,说明随着豆渣初始水分含量的增加,易因积聚水团使豆渣中空气含量降低,同时发酵产生的热量难以释放至外界,不利于米根霉的繁殖,使得豆渣中还原糖、氨基酸态氮含量和感官品质降低。

3.1.3 豆渣发酵时间对豆渣品质的影响

图4 发酵时间对豆渣品质的影响Fig.4 Effect of fermentation time on the quality of soybean residue

由图4可知,米根霉发酵豆渣过程中,还原糖含量、氨基酸态氮含量总体呈现先上升后下降的趋势。在16~28 h这段时间中,豆渣发酵后的还原糖含量、氨基酸态氮含量以及感官品质测评值均不断增长。米根霉发酵豆渣产生淀粉糖化酶,分解豆渣中的粗糖生成还原糖,提供给自身生长繁殖。同时产生蛋白酶分解蛋白质生成氨基酸,通过纤维素酶的作用把豆渣中的膳食纤维微粒化,部分不溶性膳食纤维降解为水溶性多糖,增加可食纤维量,消除豆渣的粗涩感以及豆腥味[19],提高其感官品质,改善豆渣的食用口感。随着发酵时间的延长,发酵后期,代谢产物积累过多,局部温度上升太快,导致长出的菌丝体自溶[20],豆渣表面塌陷,并有异味产生。在28~32 h这段时间内,还原糖含量、氨基酸态氮含量、感官品质则呈下降趋势,说明随着发酵时间的推移,豆渣中米根霉不断生长,发酵环境变差,水分含量与温度的不适降低了米根霉的产酶量,维持自身生命活动所消耗的还原糖、氨基酸的量远远大于其分解粗糖、蛋白质生成的还原糖、氨基酸的量,使得豆渣中还原糖、氨基酸态氮含量逐渐降低。同时随着发酵时间延长,米根霉会产生大量孢子,其与培养基结合程度增加,上方形成致密的菌落,不利于通气和散热,下方则易积水而产生氨味,影响发酵豆渣的品质。在发酵时间为16 h时豆渣表面只有少量菌丝,口感比较粗糙,此时发酵豆渣没有明显的发酵香味。当发酵时间在24~28 h之间时,菌丝迅速生长繁殖,发酵香味在28 h时最为浓郁,口感最为细腻。当发酵32 h时,豆渣甜酱表面布满菌丝,开始出现孢子,伴有异味产生,口感黏稠。因此,选择豆渣甜酱的最优发酵时间为28 h。

3.2 豆渣发酵正交试验

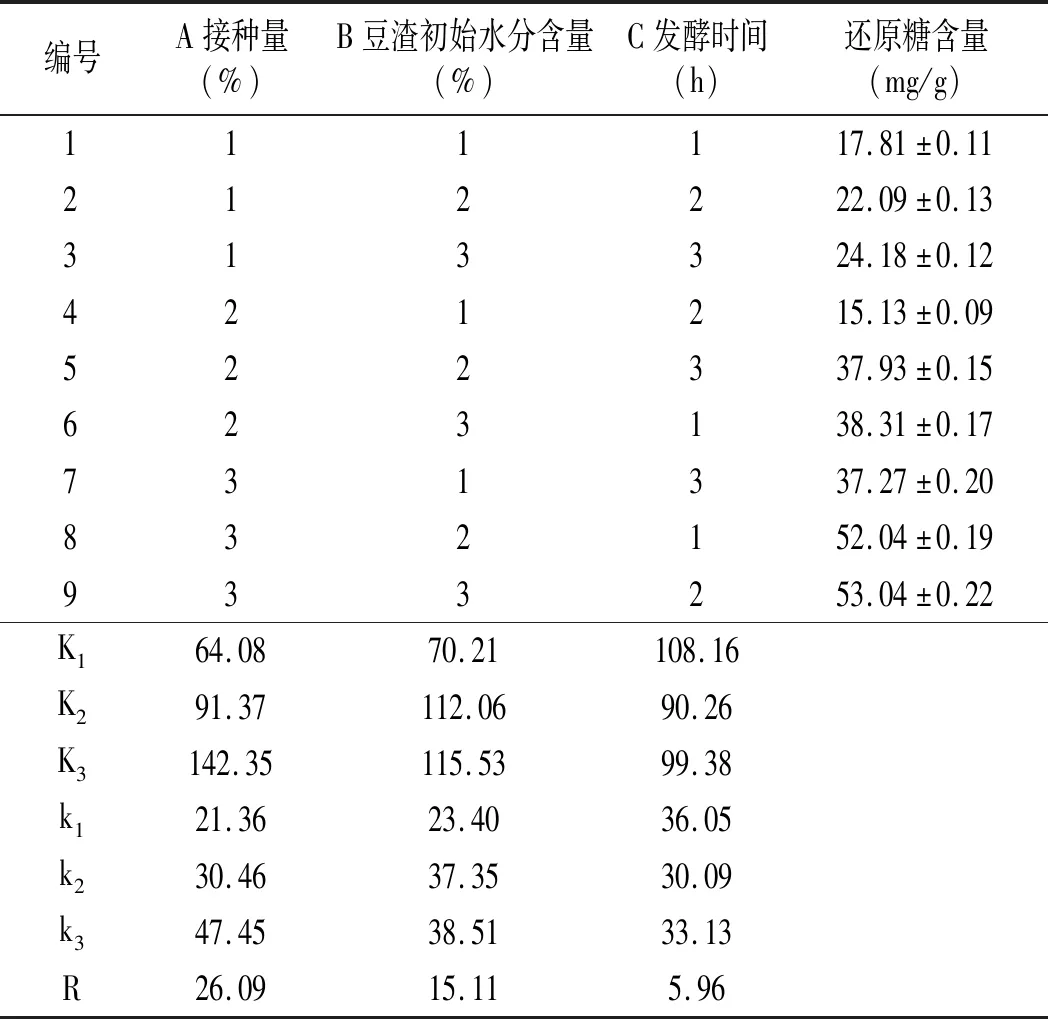

豆渣发酵的温度为28 ℃,分别选择接种量(A)、加水量(B)、发酵时间(C)为因素进行正交试验,以还原糖、氨基酸态氮含量为指标,进行正交试验,结果见表3和表4。

表3 还原糖含量正交表Table 3 Orthogonal experimental results of reducing sugar content

表4 氨基酸态氮含量正交表Table 4 Orthogonal experimental results of amino acid nitrogen content

续 表

通过极差分析,固态发酵豆渣制作调味甜酱过程中,各因素对还原糖与氨基酸态氮含量的影响顺序均为:接种量>初始水分含量>发酵时间。接种量对还原糖和氨基酸态氮含量的影响最大,A因素取A3。初始水分含量对还原糖和氨基酸态氮含量影响程度较大,B因素取B2。发酵时间对还原糖和氨基酸态氮含量影响程度最小,为次要因素,但发酵时间过长,容易造成发酵风味劣化,综合分析,C因素取C2。所以,最优组合为A3B2C2,即接种量为2.75%,豆渣初始水分含量为70%,发酵时间28 h。

3.3 验证试验

按照3.2所得最优条件进行3次验证试验,得到发酵豆渣甜酱的还原糖、氨基酸态氮的含量分别达到了50.5 mg/g与0.25%。此外,可溶性膳食纤维含量从发酵前的0.25%提高到发酵后的10.5%,产品风味良好。

图5 米根霉发酵豆渣Fig.5 The soybean residue fermented by Rhizopus oryzae

注:A表示灭菌后,B表示灭菌前。

4 结论

本文以生产腐竹后的废弃豆渣为原料,接种米根霉 NCU1011,采用酱类固态发酵法,开发出一种高可溶性膳食纤维的豆渣甜酱产品,确定最优的发酵条件为:接种量2.75%、豆渣初始水分含量70%、发酵时间28 h。在此最优条件下所得发酵豆渣甜酱中氨基酸态氮、还原糖和可溶性膳食纤维的含量提高到0.25%、5.05%、10.5%,且口感细腻爽滑,发酵风味浓郁,营养与食用品质均得到提升,是一种营养丰富、口感风味俱佳的新型调味品,大大提高了豆渣的附加值。