火焰原子吸收光谱法测定冰铜中的氧化镁

魏文 曾静 施小英 张冠华

(1. 大冶有色设计研究院有限公司,湖北 黄石 435005;2. 大冶有色金属集团控股有限公司,湖北 黄石 435005 )

0 引言

冰铜,也叫铜锍,由硫化亚铜和硫化亚铁互相熔解而成,是以Cu-FeS 系为主要成分并少量溶解其他金属硫化物(如PbS、ZnS、Ni3S2等)、氧化铁、贵金属及微量脉石成分的多元系混合体。冰铜主要作为吹炼炉生产粗铜的原料使用, 根据进口原料以及国内生产冰铜的产品质量要求,不仅需要对主要元素进行分析检测,也要求测定其杂质元素,其中氧化镁对烧结矿产质量的影响是高炉冶炼工艺提高质量的一个重要指标。因此快速准确测定冰铜中氧化镁含量对冶炼工艺具有十分重要的意义。

目前国内冰铜中氧化镁测定的标准仅有YS/T 990.13—2014[1]. 目前检测矿石中氧化镁含量的方法有很多种[2-8],主要有EDTA 滴定法、自动电位滴定法、原子吸收光谱法、ICP 等离子体发射光谱法等方法。本方法采用盐酸、硝酸、氢氟酸、高氯酸分解样品,在稀盐酸介质中,加入一定量的氯化锶消除干扰元素,使用空气-乙炔火焰于原子吸收光谱仪于波长285.2nm处测定。其中氧化镁含量在0.05%~6.0%范围内的样品溶液采用了不同的稀释比,根据冰铜的成分,着重考察了铜铁基体的干扰,并研究了冰铜技术标准中规定的各种杂质元素的干扰。通过实验发现,采用基体匹配法和稀释法可以有效地消除物理干扰,并得到准确的试验结果。

1 实验部分

1.1 仪器与工作条件

赛默飞世尔 ICE3000SERIES 型火焰原子吸收光谱仪(美国热电公司生产);可转角燃烧器;乙炔:纯度不小于99.996%。AAS 工作条件见表1。

表1 AAS工作条件

1.2 试剂

氧化镁标准贮存溶液(1.0mg/mL);

氧化镁标准溶液(200μg/mL);

锶标准贮存溶液(20.0mg/mL);

Na2EDTA 溶液[C(Na2EDTA)=0.10mol/L];

分析过程中,所用试剂均为分析纯,所用的水为蒸馏水或相同纯度的水。

1.3 实验方法

1.3.1 样品处理

称取一定量的试料(如表2所示),置于250mL 聚四氟乙烯烧杯中,加入少量水润湿,加入10mL 盐酸,置于电热板上加热5min,加入10mL 硝酸,加热5min,加入5mL 氢氟酸,加热蒸至体积约10mL,加入5mL 高氯酸,加盖继续加热溶解,蒸至高氯酸冒白烟(如含碳高,补加3mL 高氯酸),蒸至近干,取下冷却。加入5mL 盐酸,吹少许水,加热使盐类完全溶解,取下冷却至室温。将溶液移入100mL 容量瓶中,(全量测定时,在原溶液中加入1mL Na2EDTA 溶液、5mL 锶溶液)按表10分取试液和空白并补加盐酸于100mL 容量瓶中,加入1mL Na2EDTA 溶液、5mL锶溶液,用水稀释至刻度,混匀,待测。

表2 分取量试验

1.3.2 校准溶液配制

移取0.00mL、1.0mL、2.0mL、4.0mL、6.0mL、8.0mL 氧化镁标准溶液(200μg /mL)分别置于一组100mL 容量瓶中,加入约20mL 水,10mL 盐酸(1+1),1mL Na2EDTA 溶液,5mL 锶溶液,用水稀释至刻度,混匀。

2 结果与讨论

2.1 样品前处理方法

由于冰铜样品组成复杂,我们选择盐酸+硝酸+氢氟酸+高氯酸的方式溶解样品,由于氟离子对仪器测定的影响,采用高氯酸冒烟的方式除去,分别采用以下几种方案做对比(见表3)。

结论:采用方案1、2、3、4、溶解样品,方法中加入的盐酸、硝酸、氢氟酸、高氯酸的量少,样品未能完全打开;采用方案5溶解样品,样品未能完全溶解,有黑渣浮在溶液上;采用方案6溶解样品,未加盖样品有浮在杯壁现象,溶解不完全,采用方案7,个别样品溶解不完全,采用方案8,溶解样品,加盖能使样品更充分溶解(对于含碳高的样品,可适当增加高氯酸的加入量)。因此对于一般样品10mL 盐酸,10mL 硝酸,5mL 氢氟酸,5mL 高氯酸冒烟,再补加3mL 高氯酸可以使样品溶解完全,对于个别样品,需重复再加高氯酸冒烟直至样品完全溶解。

表3 试样分解方法

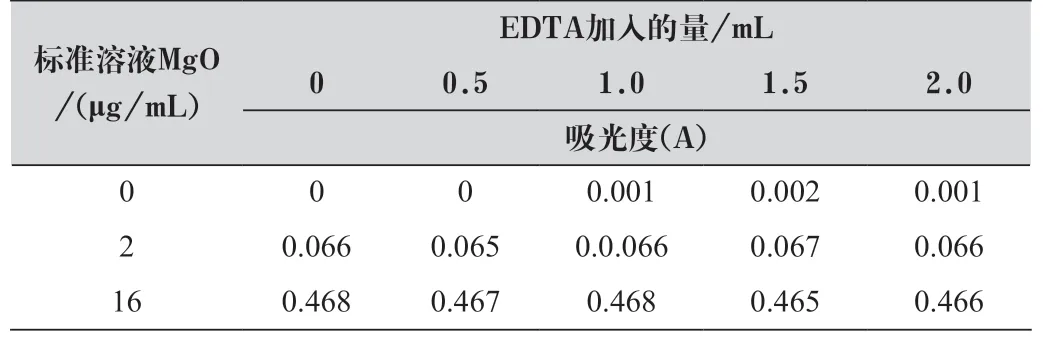

2.2 EDTA用量试验

分别 吸取氧化镁标准溶液(200μg /mL)0.0mL,1.0mL,8.0mL 至100mL 容量瓶中,分别加入Na2EDTA 溶液0mL、0.5mL、1.0mL、1.5mL、2.0mL,稀释至刻度,混匀,测定吸光度,结果见表4。

表4 EDTA用量试验

试验结果表明:在加入0.0~2.0mLEDTA 时,镁的吸光度变化不大,所以实验中我们选择加入中间量EDTA 为1mL。

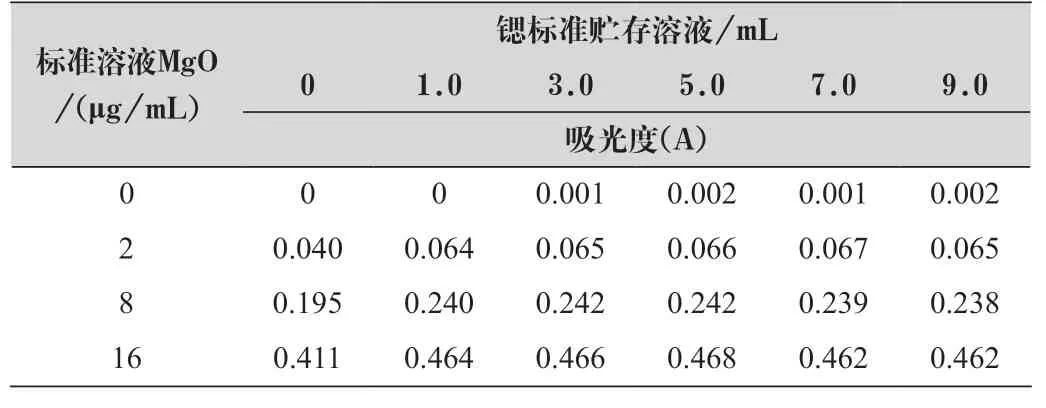

2.3 氯化锶溶液用量试验

分别吸取氧化镁标准溶液(200μg/mL)0.0mL,1.0mL,4.0mL,8.0mL至100mL容量瓶中,分别加入锶标准贮存溶液0mL、1.0mL、3.0mL、5.0mL、7.0mL、9.0mL,稀释至刻度,混匀,测定吸光度,结果见表5。

表5 锶用量试验

试验结果表明:当没有加入氯化锶溶液时,镁的吸光度明显有所下降,在加入1.0mL~9.0mL 氯化锶溶液时,镁的吸光度变化不大,所以实验中我们选择加入中间量的氯化锶溶液为5mL。

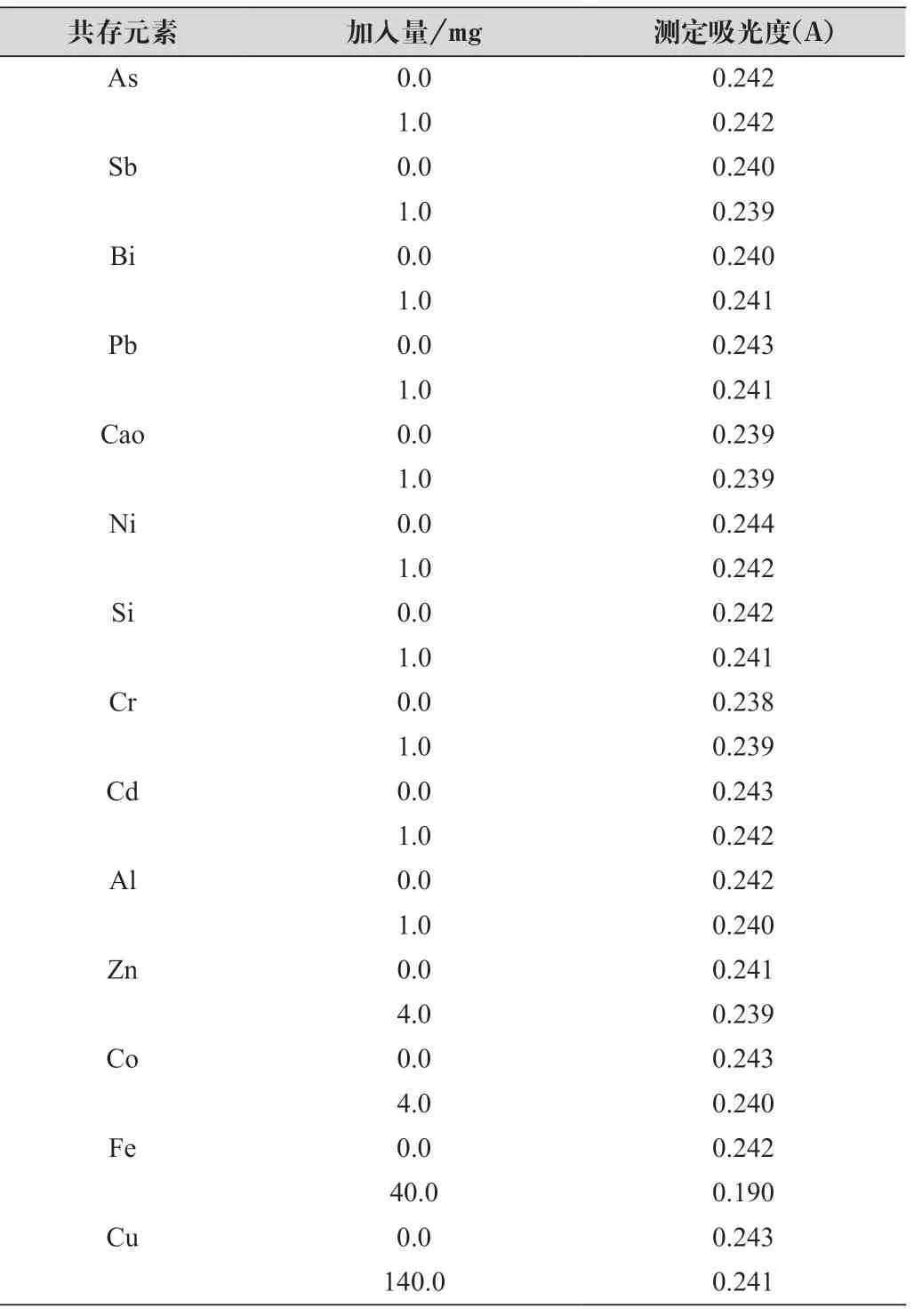

2.4 共存元素的影响

根据冰铜一般存在的共存元素的含量范围情况,开展了对应的共存元素干扰实验。冰铜中除了Cu、Fe 含量较高外,还含有较高的Si、Zn、Pb、Al、Ca、As、Sb、Bi、Ni、Cd、Co 等,以8.0μg/mL的氧化镁标准溶液为研究对象,加入各干扰元素,实验结果见表6。大量的Si 在溶样过程中以SiF4的形式挥散除去。

表6单元素干扰试验

由表中数据发现,每100mL 溶液中含As1mg、Sb1mg、Bi1mg、Pb1mg、Zn4mg、Cao1mg、Ni1mg、Si1mg、Cr1mg、Cd1mg、Co4mg、Al1mg、Cu140mg 分别对MgO 的测定没有影响。而加入Fe 元素后的氧化镁测定吸光度明显降低。

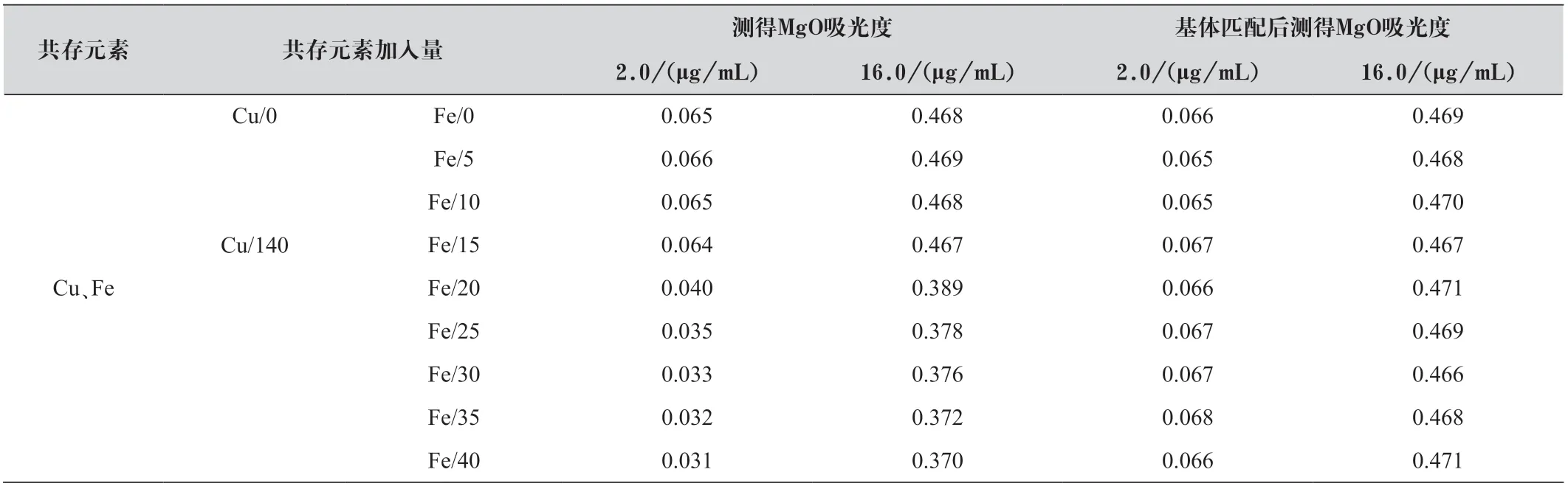

2.5 Cu、Fe高基体干扰及基体匹配

考虑冰铜中含有较高的Cu、Fe,MgO 含量在 0.05%~1.30%范围该方法内测定时存在较高基体,故对MgO 含量为2.0μg/mL、12.0μg/mL 的标准溶液,加入不加同含量的Cu、Fe 进行共存元素混合基体及基体匹配测定对比实验,实验结果见表7。

表7 高Fe基体干扰试验

结果显示,加入15mg 以下的Fe 元素测定氧化镁时对测定结果没有影响,当加入量大于20mg 时,测定的氧化镁吸光度明显降低,标准中加入对应量基体匹配测定时结果理想,测定MgO 含量在0.05%~1.30%范围存在较高基体时我们可用基体匹配来消除干扰。

2.6 稀释法

根据冰铜中含Fe 量在25%~40%之间,故对含Fe 为25mg~40mg 的溶液以及稀释5倍(或以上)后MgO 含量为2.0μg/mL、16.0μg/mL 的标准溶液进行测定,实验结果见表8。

表8 高Fe基体稀释法试验

实验数据表明,测定MgO 含量在1.30%~6.0%范围内时我们可用稀释法来有效消除基体干扰。

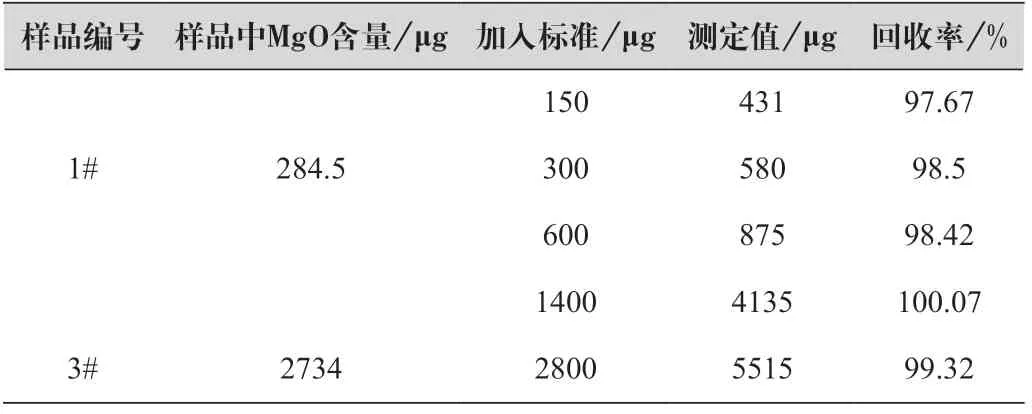

2.7 加标回收试验

选取1#,3#冰铜样品并分别加入不同量的氧化镁标准,按实验步骤进行检测,考查其回收率,测定结果如表9。

表9 加标回收试验

从样品加标回收实验可知,采用本实验方法的加标回收率在97.70%~100.07%之间,分析结果准确可靠。

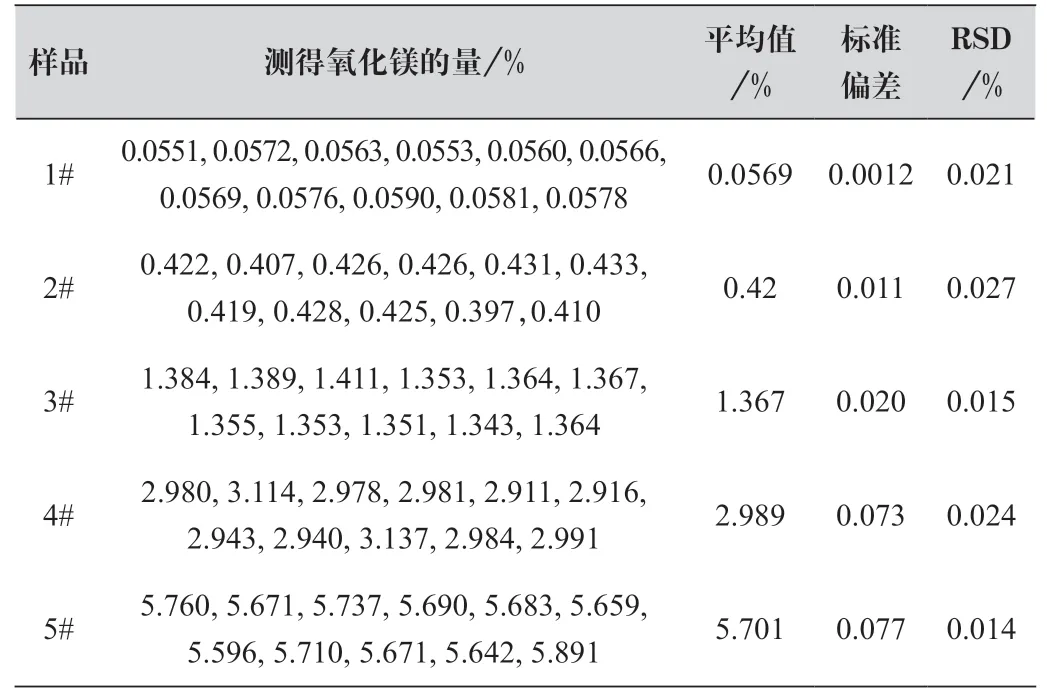

2.8 精密度试验

根据氧化镁含量不同,选取5个样品为精密度试验样品。在选定的仪器工作参数下测定各元素含量,每个样品重复分析11次,计算平均值、标准偏差(SD)、相对标准偏差(RSD),结果见表10。

2.9 准确度试验

为了进一步验证此法的可行性,选用国家标准物质,铜矿石标准物质GBW 07170(标准值为2.48%±0.14%)及2个冰铜试样的分析结果与ICP-AES 测定结果进行对比来对本方法进行验证,结果见表11。通过实验数据看出AAS 与ICP-AES 两种方法结果比对理想,标样测定结果在标准值误差范围,说明本方法测定冰铜中氧化镁元素含量满足国标要求。

表10 方法精密度实验结果

表11 ICP-AES与AAS比对试验结果

3 结语

采用基体匹配和稀释可降低基体效应,以原子吸收光谱法(AAS) 测定冰铜中的氧化镁,方法操作简单,流程短,干扰少,具有较好的精密度和准确度,能够满足冰铜中的氧化镁的测定要求。