不同原料预处理工艺对豆瓣酱品质的影响

雷 丹,吴 敏,唐 洁,*,包 琴,郭 睿,张 庆

(1.西华大学食品与生物工程学院,四川成都 610039;2.四川省轻工业研究设计院,四川成都 610081)

豆瓣酱起源于四川民间,酿造历史悠久,作为一种传统的发酵豆制品[1],主要是以蚕豆、二荆条辣椒等为原材料经发酵酿制而成的半流动黏稠体或半固态的红褐色调味料[2]。豆瓣酱富含碳水化合物、膳食纤维、蛋白质等多种营养元素[3],因自身独特的酱香、鲜美的口感,并有助于防治高血压、动脉硬化等保健功能[4]深受消费者喜爱。

我国传统豆瓣酱酿造主要是通过以米曲霉为主的多种微生物将原料进行分解及代谢[5]。近年来有研究表明,米曲酶单菌种制曲发酵会存在分泌酶种类不全[6]、酶活力不足[7]等问题,易造成成品豆瓣酱风味单一,色泽不佳。若将米曲霉与黑曲霉按一定比例混合制曲可提高其发酵能力[8-9],从而改善豆瓣酱的品质。除此之外,豆瓣酱的品质和风味还易受原材料预处理方式以及发酵过程的影响。其中,原材料预处理作为发酵生产的首要环节,对成品豆瓣酱的质量以及出品率均有重要的影响[10]。按照传统豆瓣酱的生产工艺,原料预处理阶段多采用浸泡后常压蒸煮的方式,但产品会存在生产周期长、生产成本高、能耗大、出品率低等缺点[11],限制了当前酱料加工工业的发展。目前,除丁祖志[10]曾对高压蒸煮和常压蒸煮工艺对豆瓣酱品质进行了研究,尤新新等[12]对生豆瓣和熟豆瓣对蚕豆的酿造性能进行了部分研究外,国内外对于原料预处理对豆瓣酱品质及挥发性成分的研究报道较少。

豆瓣酱所特有的酱香是由多种挥发性香气成分共同构成的,虽含量极微,但对其风味的形成却有较大的影响。豆瓣酱挥发性香气成分的检测方法众多,其中顶空固相微萃取技术(HS-SPME)凭借成本低、灵敏度高且重现性好[13]等特点,常被国内学者所应用。李治华等[14]利用该技术对不同后熟发酵时间郫县豆瓣酱挥发性成分进行了研究;刘燕等[15]利用该技术对不同干燥方式对郫县豆瓣挥发性风味成分进行了研究;罗静等[16]利用该技术对豆瓣后发酵过程中的挥发性呈香物质进行了测定。

本研究主要探究米曲霉、黑曲霉复合菌株制曲发酵模式下四种不同原料预处理工艺(生料、烫漂、常压蒸煮、高压蒸煮)对豆瓣酱品质的影响。通过对所制豆瓣酱的理化指标检测,并结合顶空固相微萃取(HS-SPME)和气质联用(GC-MS)方法分析鉴定豆瓣酱中的挥发性成分,从而确定豆瓣酱的最优生产原料预处理方式,为优质豆瓣酱的生产工艺改进研究提供理论基础。

1 材料与方法

1.1 材料与仪器

麸皮、蚕豆、豆粕、优质小麦面粉、食盐 郫县红光农贸市场;米曲霉(AspergillusoryzaeQM-6)、黑曲霉(AspergillusnigerQH-3) 实验室保藏;硝酸银、盐酸、冰乙酸 成都市科隆化学品有限公司;氢氧化钠、硫酸铜、亚甲蓝、亚铁氰化钾、乙酸锌、酒石酸钾钠 成都市科龙化工试剂厂;葡萄糖 天津市科密欧化学试剂有限公司;甲醛(36%~38%) 广东光华科技股份有限公司;铬酸钾指示剂 天津市致远化学试剂有限公司。

超声清洗机(SB-5200DTN) 宁波新芝生物科技有限公司;SGSP-02电热恒温隔水式培养箱 黄石市恒丰医疗器械有限公司;BPG-9070A精密鼓风干燥箱 上海一恒科技有限公司;PHS-320 pH计 成都世纪方舟有限公司;HNY-2102C恒温培养振荡器 天津市欧诺仪器仪表有限公司;GI54DWS全自动高压灭菌锅 致微(厦门)仪器有限公司;57318 型75 μm PDMS/CAR萃取头 北京康林科技有限公司;57330-U SPME手动进样手柄 上海安谱实验科技股份有限公司;QP 2010 PLUS色谱-质谱(GC-MS)联用仪 日本岛津公司。

1.2 实验方法

1.2.1 豆瓣酱加工工艺流程

操作要点:

种曲培养基:麸皮8 g,豆粕2 g,蒸馏水5 mL,封装后121 ℃灭菌20 min。

种曲制备:将米曲霉和黑曲霉制成菌悬液(孢子浓度107个/mL)按1%(V/W)的接种量分别接种到种曲培养基上,置于恒温培养箱中30 ℃培养72 h,每隔24 h翻曲一次,防止曲料结块[17]。

复合菌株共培养制曲:蚕豆与面粉质量比为4∶1,将面粉与种曲按0.5%(种曲质量占蚕豆与面粉总质量)接种量(米曲霉与黑曲霉配比为3∶1)混合均匀,再装入三角瓶与蚕豆充分混合,八层纱布包扎,放入30 ℃恒温培养箱中培养5 d,每天摇匀2次,待蚕豆瓣表面长满孢子后即得到所需的蚕豆曲[18]。

发酵:将制得的蚕豆曲与浓度16%的盐水在瓦罐中以质量体积比1∶1.5的比例混匀,混匀后放置于45 ℃恒温培养箱中培养30 d成熟,每天翻酱一次。

1.2.2 原料预处理工艺 生料处理:常温下,将蚕豆与水按1∶2 (w/w)比例混合浸泡16 h,脱壳。

常压蒸煮处理:生料蚕豆放入常压锅中,加盖煮沸20 min,关火焖10 min。

高压蒸煮处理:生料蚕豆于高压灭菌锅中121 ℃压力下蒸20 min,排气出锅。

烫漂处理:生料蚕豆放入90~100 ℃沸水中烫漂2~3 min,取出放入37 ℃温水中冷却3~5 min,冷却过程中淘滤掉碎渣。

原料预处理后,按照1.2.1工艺流程发酵制备豆瓣酱,且每隔5 d(即0、5、10、15、20、25、30 d)检测成品豆瓣酱中的总酸、氯化钠、氨基酸态氮、还原糖四项指标的含量。

1.3 指标测定

1.3.1 常规理化指标测定 总酸含量的测定:根据《GB/T 12456-2008 食品中总酸的测定》[19]方法检测成品豆瓣酱中总酸的含量;氯化钠含量的测定:根据《GB 5009.42-2016 氯化钠指标的测定》[20]方法检测成品豆瓣酱中氯化钠的含量;氨基酸态氮的测定:根据《GB 5009.235-2016 食品中氨基酸态氮的测定》[21]检测成品豆瓣酱中氨基酸态氮的含量;还原糖的测定:根据《GB 5009.7-2016 食品中还原糖的测定》[22]检测成品豆瓣酱中还原糖的含量。

1.3.2 挥发性物质的测定 HS-SPME:称取5 g研磨后的成品豆瓣酱,采用HS-SPME提取成品豆瓣酱中的香气成分,用以进行GC-MS成分分析。萃取条件为密封状态50 ℃平衡30 min,插入萃取头后50 ℃吸附40 min[23],迅速将萃取头置于进样口250 ℃解吸5 min。

GC条件:Rtx-5MS毛细管色谱柱(30 m×0.25 mm,0.25 μm);进样口温度250 ℃,程序升温:起始温度35 ℃,保持2 min;2 ℃/min升至50 ℃,保持1 min;4 ℃/min升至150 ℃,保持1 min;10 ℃/min升至230 ℃,保持6 min;载气He,流速1.2 mL/min,分流比1∶1。

MS条件:离子源EI,离子源温度230 ℃;电子能量70 eV;接口温度250 ℃;质量扫描范围:m/z 55~500[24]。

利用NIST 08谱库对挥发性成分进行鉴定,并结合相关文献分析可能属于豆瓣酱的风味物质,取匹配度不低于80%的组分;同时采用峰面积归一法计算挥发性风味物质的相对含量。

1.4 数据处理

所涉及试验重复进行三次,实验数据采用Design-Expert V 8.0.6软件、Origin 8.0软件、Excel 2010等进行分析作图。

2 结果与讨论

2.1 不同原料预处理工艺所制豆瓣酱理化指标分析

2.1.1 不同原料预处理对豆瓣酱总酸含量的影响 食品中的总酸包括有机酸和无机酸,在豆瓣酱中主要为有机酸,有机酸除了自身具有独特的风味外,也能与醇类物质进一步合成酯类化合物增加豆瓣酱芳香,所以总酸含量对豆瓣酱呈味、增香均有重要作用,是评价豆瓣酱质量的重要指标[1],但总酸含量过高对于豆瓣酱品质有不利影响[10]。四种预处理方式对豆瓣酱发酵过程中总酸含量的影响如图1所示,在发酵30 d后四种预处理方式发酵豆瓣酱中总酸含量均符合我国国标GB/T 12456-2008规定酱类产品中总酸(以乳酸计)含量上限为2.5 g/100 g的要求。从图1中可以看出,在整个发酵过程中,四种预处理豆瓣酱的总酸含量变化趋势均呈现上升趋势,这可能由于在发酵过程中,米曲霉等微生物分泌淀粉酶和脂肪酶等使得碳水化合物以及脂肪分解成有机酸和脂肪酸[25]。发酵30 d烫漂处理豆瓣酱总酸含量达到最高0.72 g/100 g,生料处理豆瓣酱总酸含量低于其他三种工艺,为0.48 g/100 g,这可能由于豆瓣在经烫漂或蒸煮处理后,蚕豆瓣所发生的转化对成品豆瓣酱总酸含量有较大贡献[10]。整个发酵过程中,烫漂预处理豆瓣酱的总酸含量明显高于其他预处理工艺,这可为豆瓣酱风味物质中酯类的形成提供物质基础,使其风味更加独特。

图1 发酵过程中总酸含量变化Fig.1 Changes in total acid content during fermentation process

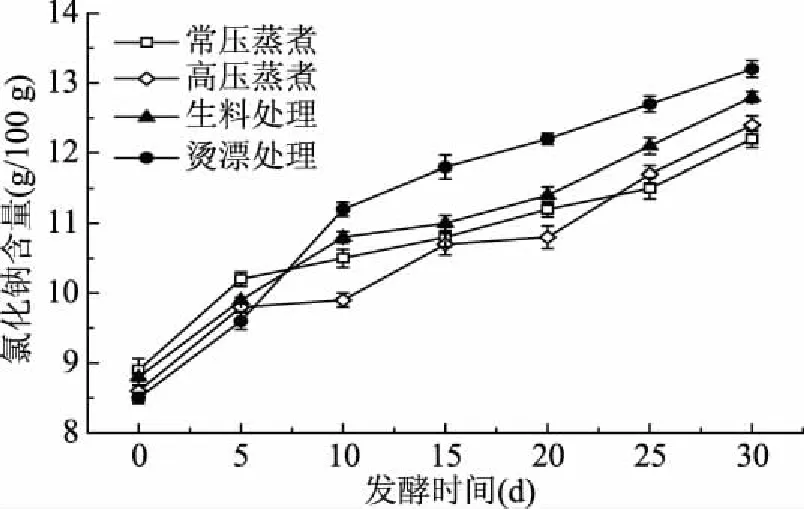

2.1.2 不同原料预处理对豆瓣酱氯化钠含量的影响 食盐是酱类酿造所需的重要原料,其主要成分为氯化钠,不仅能在发酵过程中以及成品贮藏中使豆瓣酱安全成熟,起到防腐作用;也能与氨基酸共同作用生成鲜味,起到调味作用[21],但刘志伟[26]研究得知当盐浓度高于21%时,米曲霉中性蛋白酶活力会减弱,使豆瓣酱后熟时间延长。四种预处理方式对豆瓣酱发酵过程中氯化钠含量的影响如图2所示,可能由于随着发酵时间的延长,豆瓣酱中水分的蒸发使得氯化钠含量均呈现上升趋势。发酵30 d后,烫漂处理、高压蒸煮、常压蒸煮和生料预处理豆瓣酱中氯化钠含量分别为13.20、12.25、12.10、12.75 g/100 g。烫漂预处理豆瓣酱中氯化钠含量从发酵第0 d的0.85 g/100 g增加到第30 d的13.20 g/100 g,上升速率最快;发酵前期蒸煮处理豆瓣酱中氯化钠含量可能由于罐体表面析出少量食盐等原因导致其含量略高于烫漂处理,但从发酵第10 d开始常压蒸煮和高压蒸煮豆瓣酱氯化钠含量就明显低于烫漂预处理,含量分别为10.55、9.90、11.25 g/100 g。原因可能是由于原料中蛋白质含有谷氨酰胺,谷氨酰胺在谷氨酰胺酶作用下被水解成谷氨酸[27],而蒸煮过程破坏了蛋白质的结构,使得蛋白质中的谷氨酸可能与食盐结合,形成谷氨酸钠,导致蒸煮处理氯化钠含量较低。

图2 发酵过程中氯化钠含量变化Fig.2 Changes of sodium chloride during fermentation process

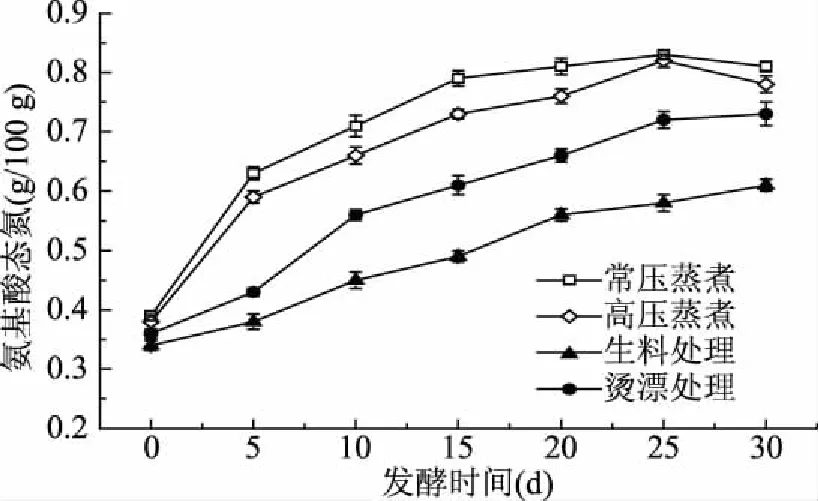

2.1.3 不同原料预处理对豆瓣酱氨基酸态氮含量的影响 氨基酸态氮含量可直观反映豆瓣酱发酵过程中蛋白酶水解蛋白的程度[5],并在豆瓣酱发酵过程中为风味物质以及色泽的形成提供必要的原料[1]。其主要来源于豆瓣酱发酵前期米曲霉、黑曲霉等微生物分泌的蛋白酶对蚕豆瓣中蛋白质的分解以及豆瓣酱中酵母等发酵微生物的自溶[28]。四种预处理方式对豆瓣酱发酵过程中氨基酸态氮含量的影响如图3所示,可以看出四种原料预处理后豆瓣酱中氨基酸态氮含量总体呈现上升趋势。其中烫漂预处理豆瓣酱中氨基酸态氮含量持续上升,且上升的较为明显,在第25 d达到最大值0.71 g/100 g,随后呈现缓慢上升趋势,可能由于豆瓣酱长时间进行发酵与酶解,使得蛋白酶活力降低,期间还伴随着相应的美拉德反应,使得氨基酸态氮含量增长趋势减弱[29];常压蒸煮和高压蒸煮预处理豆瓣酱中氨基酸态氮的含量变化趋势呈现与Ji等[30]和Faithong等[31]研究结果类似,同样在发酵第25 d达到最大值,分别为0.82和0.80 g/100 g,但与烫漂处理有所不同,其后期随时间逐渐降低,可能由于蒸煮处理对蚕豆的破坏性大于烫漂处理,所以经蒸煮处理后的豆瓣在发酵后期对于氨基酸态氮的稳定性较差;生料处理豆瓣酱在发酵第30 d才达到最大值0.59 g/100 g,认为可能除生料制曲外,烫漂和蒸煮处理后的豆瓣酱在发酵第25 d左右已发酵成熟。

图3 发酵过程中氨基酸态氮含量变化Fig.3 Changes of amino acid nitrogen content during fermentation process

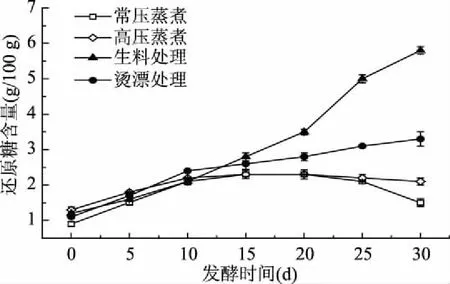

2.1.4 不同原料预处理对豆瓣酱还原糖含量的影响 还原糖是由部分碳水化合物、淀粉等生物大分子分解产生,后期参与美拉德等反应形成豆瓣酱特有的香味。四种预处理方式对豆瓣酱发酵过程中还原糖含量的影响如图4所示。四种原料预处理豆瓣酱中的还原糖含量在发酵前期呈现逐渐上升的趋势,可能由于豆瓣酱原料中的淀粉在发酵过程中逐渐被水解成葡萄糖等低分子物质,此时还原糖的生成速率远大于消耗速率,还原糖含量增加。发酵30 d后,经生料预处理后的豆瓣酱还原糖含量增加较为明显,含量为5.72 g/100 g,可能是由于生料豆瓣中淀粉酶系的活力较高[12],且微生物消耗的糖类不多导致;蒸煮预处理豆瓣酱的还原糖含量相对较低且高压蒸煮豆瓣酱中还原糖含量为2.1 g/100 g,略高于常压蒸煮为1.9 g/100 g,可能由于高压蒸煮豆瓣酱中淀粉类物质较多,或者常压蒸煮处理成曲酶活力活力较高导致[32]。

图4 发酵过程中还原糖含量变化Fig.4 Changes of reducing sugar content during fermentation process

2.2 不同原料预处理工艺所制豆瓣酱挥发性成分分析

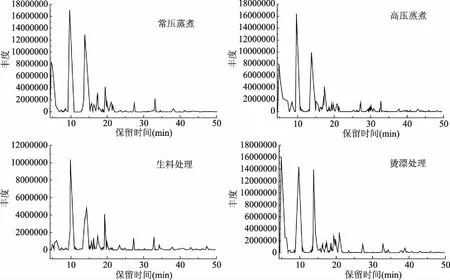

2.2.1 不同原料预处理工艺所制豆瓣酱挥发性成分总离子流图 采用HS-SPME-GC-MS分别对生料制曲、烫漂、常压蒸煮和高压蒸煮四种原料预处理方式对发酵30 d豆瓣酱中的挥发性成分进行检测,其总离子流图如图5。从图5中可以看出,四种原材料预处理工艺的挥发性化合物出峰时间主要集中在5~35 min,虽出峰时间一致,但物质的结构、官能团不同,呈现出的香气不同,因此不同预处理工艺豆瓣酱表现出不同的香气特点。

图5 不同预处理方式挥发性成分总离子流图Fig.5 Total ionic flow diagram of volatile components by different pretreatment methods

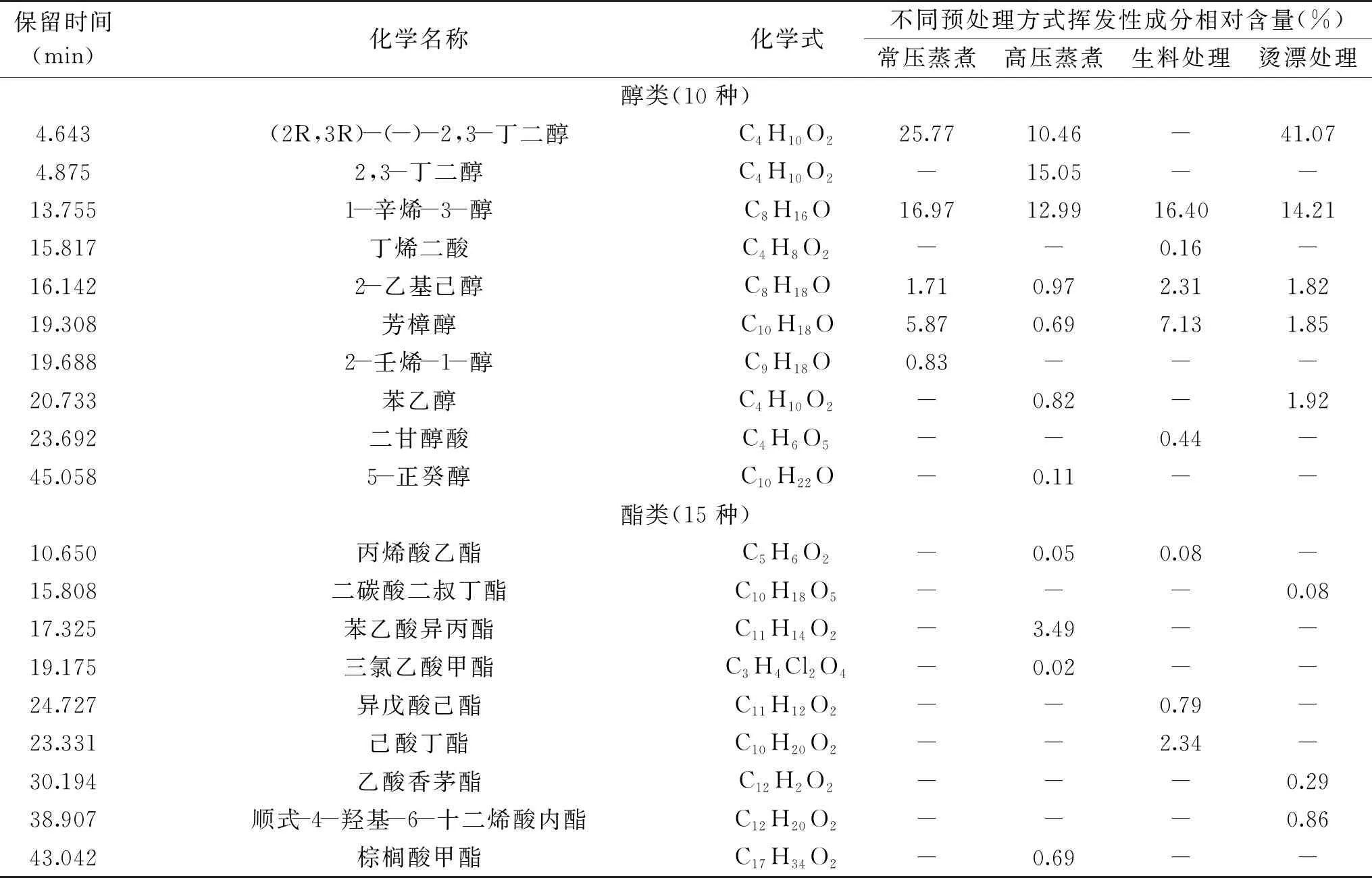

2.2.2 不同原料预处理工艺所制豆瓣酱挥发性化合物的种类及相对含量 对四种不同原料预处理发酵30 d豆瓣酱中主要挥发性成分进行统计分析,其主要挥发性成分种类及相对含量见表1。

由表1可知四种原料预处理豆瓣酱中共检测出62种挥发性物质,以醇、酯、醛、酮类为主,其中醇类化合物10种、酯类15种、酮类7种、醛类4种、烃类18种、其他化合物8种。采用峰面积归一化法可知不同预处理豆瓣酱中鉴定出的化合物分别占总挥发成分总量的78.62%、95.77%、90.05%、84.87%。四种原料预处理豆瓣酱中均被检测到的物质有5种,分别为1-辛烯-3-醇(蘑菇、薰衣草、玫瑰和干草香气)、2-乙基己醇、芳樟醇(铃兰香气)、苯乙醛[14](水果的甜香气)、2,5-二甲基吡嗪[33]。其中2,5-二甲基吡嗪这具有独特且强烈的香气,主要是由蛋白质、氨基酸热分解、糖与蛋白质或氨基酸的Maillard反应所形成[12],它除具有吡嗪类化合物特有的焙烤香味外,还具有奶油气味、巧克力味以及刺鼻的炒花香气,是重要医药和香料中间体,在GB2760-96 中将其规定为允许添加的香精物质。该类物质在烫漂处理方式豆瓣酱中含量最高,使得所制豆瓣酱的风味层次更加丰富,酱香更加浓郁。

表1 不同预处理方式挥发性成分及其相对含量Table 1 Volatile components and their relative contents by different pretreatment methods

续表

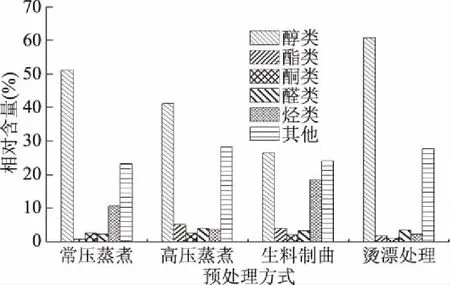

依据化合物结构分类并计算出四种不同原料预处理豆瓣酱中挥发性成分的相对含量,如图6,主要挥发性风味物质分别为醇类、烃类、酯类、醛类等。醇类物质在四种预处理豆瓣酱挥发性风味物质中含量最高,常压蒸煮处理豆瓣酱中挥发性风味物质共19种,其中醇类5种,相对含量为51.15%;高压蒸煮处理豆瓣酱中挥发性风味物质共27种,其中醇类物质7种,相对含量为41.09%;生料处理豆瓣酱中挥发性物质共22种,其中醇类物质5种,相对含量为26.44%;烫漂处理豆瓣酱挥发性风味物质共23种,醇类物质5种,相对含量为60.87%。其中多数醇类来源于不饱和脂肪酸的生物降解,可被氧化成醛、酸等,同时也可作为许多酯化反应的重要前体物质[34-35],赋予豆瓣酱特有的豆瓣花果香味[36]。烷烃类化合物虽都有检出,但对风味贡献不高[37]。四种预处理豆瓣酱挥发性风味物质中相对含量最低的是酮类物质,分别为2.68%、2.71%、2.16%和0.72%,蒸煮处理和生料处理后的豆瓣酱与烫漂处理豆瓣酱含量差异显著,可能由于酮类是羰基类化合物,为不稳定的中间体化合物,由脂肪酸氧化分解产生[38],易被还原为醇。

图6 四种预处理方式挥发性成分种类的相对含量Fig.6 Relative content of volatile components by four pretreatment methods

根据黄湛[36]、刘平等[39]结合易宇文等[40]的研究初步确定芳樟醇、苯乙醇、异戊酸己酯、苯乙醛、糠醛这5种物质为郫县豆瓣的特征风味物质。四种不同预处理方式发酵后,烫漂处理豆瓣酱中共检测到4种特征风味物质(异戊酸己酯未检出),生料制曲处理豆瓣酱中共检测到3种特征风味物质(糠醛、苯乙醇未检出),高压蒸煮处理豆瓣酱中共检测到3种特征风味物质(糠醛、异戊酸己酯未检出),常压蒸煮处理豆瓣酱中共检测到2种特征风味物质(苯乙醇、异戊酸己酯、糠醛未检出)。烫漂处理豆瓣酱在特征风味物质种类上多于其它三种预处理工艺豆瓣酱,使得其酱香更加浓郁独特。

3 结论

其中经烫漂预处理豆瓣酱总酸含量为0.72 g/100 g,氯化钠含量为13.20 g/100 g,相比其他三种预处理工艺较高;氨基态氮含量以常压蒸煮含量最高,为0.82 g/100 g,比烫漂处理豆瓣酱高0.11 g/100 g;还原糖含量以生料处理豆瓣酱中最高,为5.72 g/100 g,烫漂处理豆瓣酱次之为3.38 g/100 g。HS-SPME-GC-MS共鉴定出62种挥发性成分,其中醇类10种、酯类15种、酮类7种、醛类4种、烃类18种、其他化合物8种,且烫漂处理、生料、高压蒸煮、常压蒸煮预处理豆瓣酱中特征风味物质分别为4、3、3和2种,烫漂处理豆瓣酱在风味上种类最多。通过常规理化指标和GC-MS结果分析,烫漂预处理工艺所制豆瓣酱品质较其他三种原料预处理工艺更为理想,因此可优化烫漂预处理工艺,从而提高豆瓣酱品质。研究结果可为今后豆瓣酱加工工艺改进,以及调味酱等相关功能食品的开发提供科学依据。