某发动机用Cu-Ni-Si生产工艺的确定

吴文博, 崔书辉, 郑学清, 邢美山

(1.西北稀有金属材料研究院宁夏有限公司稀有金属特种材料国家重点实验室,宁夏 石嘴山753000;2.宁夏中色新材料有限公司铍铜分厂,宁夏 石嘴山753000)

随着世界电子信息技术的快速发展,引线框架用铜合金带材取得了惊人的发展,不仅用量增加,而且产品品种也不断的更新换代[1]。引线框架材料作为关键体,在半导体元器件和集成电路中发挥了不可替代的作用。目前国际市场上的引线框架材料中,有80%以上是铜基引线框架材料[2-3]。Cu-Ni-Si合金具有很高的加工硬化特性,经过固溶处理、强冷变形、时效处理后,提高了材料的抗拉强度和延伸率[4]。

随着汽车产业发展迅速,以及国内汽车产量的大幅增加,新能源汽车市场逐渐扩大的同时传统汽车用量不减,以致于发动机大电流连接器用铜带供不应求[5-7]。目前市场所需大部分仍然依赖进口[8]。国内部分企业也瞄准这一市场,加大科研力度,在此基础上开发出了适用于汽车发动机用的框架材料。这部分产品虽然也能满足一部分需求,但存在着生产周期长、成品率偏低、质量不稳定等问题,规模化生产受到较大制约。因Cu-Ni-Si合金是目前热门的研发方向,各企业对自己研发的工艺都严格保密。无法获取更具体的情况,只能通过市场反馈得知,目前国内企业Cu-Ni-Si合金的力学性能和导电性能平衡点没有掌握好[9],力学性能满足要求时导电性能有所欠缺,而导电性能达到要求时,力学性能无法满足发动机大电流连接器的使用。

因此,公司通过实验,明确了某发动机大电流Cu-Ni-Si合金成品热处理工艺,使得最终产品的力学性能和导电性能完全满足客户要求。

1 试验材料和设备

1.1 试验材料及客户要求

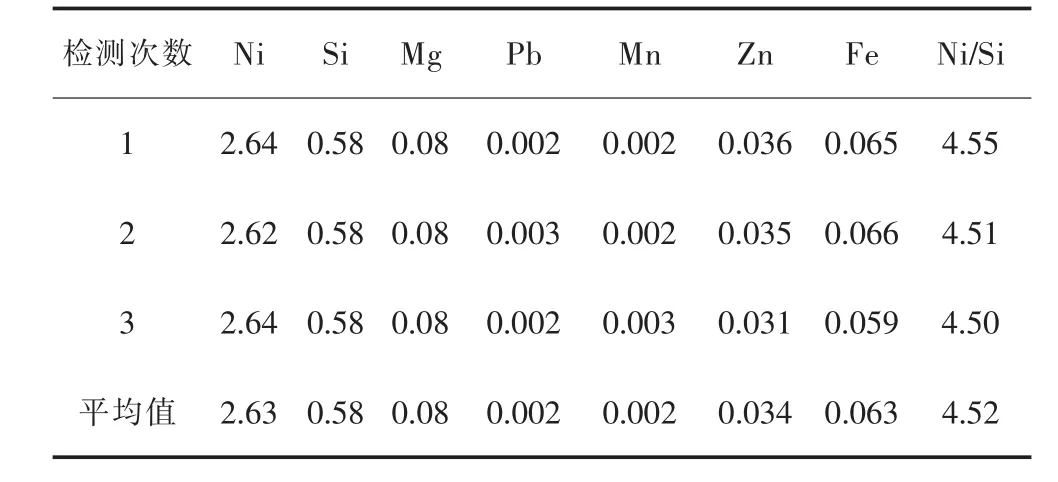

试验材料为公司生产的Cu-Ni-Si合金,其化学成分如表1所列。

表1 Cu-Ni-Si合金的化学成分Table 1 Chemical composition of strip单位:质量分数,%

从表1可以看出:此次实验材料的化学成分完全符合ASTM B888标准[10]中对于Cu-Ni-Si合金的要求。

某发动机大电流Cu-Ni-Si合金成品的力学性能及电性能要求如表2所列。

表2 性能要求Table 2 Performance Requirement

1.2 实验工艺

根据前期公司其他用途的Cu-Ni-Si合金的生产工艺,将大电流连接器用Cu-Ni-Si合金的生产工艺初步确定如下:

铸锭加热→热轧→双面铣→粗轧→横剪切边→中间产品退火→中间产品清洗→预成品轧制→预成品固溶热处理。

后续工艺按照后续制定的实验方案进行。

1.3 检测设备

拉伸试验:INSTRON 5582万能材料拉伸试验机检测;

HV硬度检测:HMV-2T型显微硬度计;

金相检测:Leitz WETZLAR MM6型金相显微镜;导电率:FD-102便携式涡流导电仪。

1.4 实验方案

实验以0.35 mm成品为例,前期铸锭加热、热轧、双面铣、粗轧、中间退火及清洗工艺均保持一致,只是对最终成品的退火工艺和最终成品的冷轧加工率进行调整。

首先确认最终成品的冷轧加工率,见表3。

表3 冷轧实验方案Table 3 Cold rolling experiment programs

根据前期的生产经验及阳大云等[11]的实验可知,Cu-Ni-Si合金的时效时间为3 h,因此,只对不同加工率和时效温度进行研究。

2 分析与讨论

根据郑子樵[12]编著的《材料科学基础》中的内容:经过冷变形的金属材料加热到一定温度之后,在原来的变形组织中重新产生无畸变的新晶粒,即再结晶。再结晶后,金属材料的性能发生明显的变化并恢复至完全软化状态。再结晶温度和结晶后晶粒大小与加热速度、冷变形程度等有关[13]。

按照表4中确定的实验方案进行逐一实验并记录实验数据,然后进行分析,以确定最终的工艺流程。

2.1 不同冷轧加工率后材料力学性能

分别对加工为50%和65%轧至0.35 mm且未进行时效前的物料进行取样,检测不同加工率加工后材料的力学性能,结果如表4所列。

表4 不同加工率下的材料力学性能Table 4 Result for experiment programs

表4中,不考虑热处理工艺,只对不同加工率下的力学性能进行检测,从检测结果可以看出:随着冷轧加工率的增加,物料的HV硬度、抗拉强度、屈服强度等指标明显上升,延伸率和导电率下降明显。

在冷轧过程中,晶粒被压扁、拉长、晶粒破碎,使金属的塑性降低、强度和硬度增高[14]。随着形变量的增大,运动位错和各种位错之间,以及各种运动位错与运动位错之间,便会产生一系列复杂的交互作用[15]。形变愈大,晶粒的细碎程度愈大,亚晶界的量便愈多,位错密度便显著增大;同时,细碎的亚晶粒也随着晶粒的拉长而被拉长[16],如图1所示。

随着形变量的增大,由于晶粒破碎和位错密度的增加,金属的塑性变形抗力将迅速增大,即硬度和强度显著升高,塑性和韧性下降[17]。同时,冷变形对合金电导率的影响主要是通过对晶体点阵完整性的破坏,造成缺陷增多,电子波散射增加,从而引起电导率下降[18]。

2.2 不同时效工艺的分析

通过前面的分析可知,由于在变形中产生晶格畸变,在外力作用下通过运动位错产生形变时,位错的运动使有序畴内产生反相畴界,反相畴面积增大[19]。晶粒的拉长和细化,出现亚结构以及产生不均匀变形等,使金属的变形抗力指标随着程度的增加升高,塑性指标降低。为满足最终的力学性能指标,需要对其配合热处理[20]。

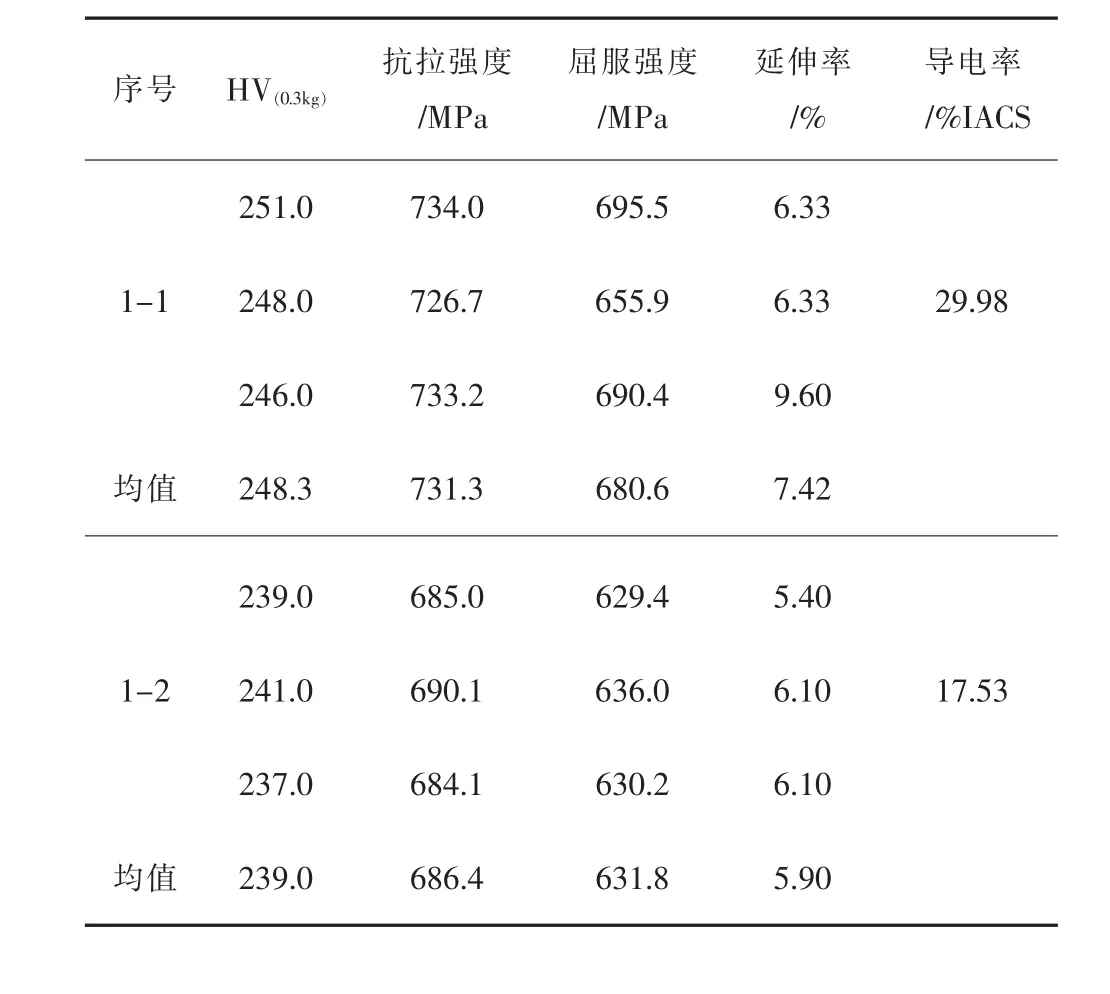

通过6组实验,得出的结果如表5所列。

对拉力学性能和电性能统计,并绘制波动图,结果如图2所示。

硬度值和电性能如图3所示。

由图2、图3可知:冷加工的加工率为50%时,随着时效温度的提高,其抗拉强度、屈服强度、HV硬度均呈上升趋势,而延伸率呈下降趋势。当冷加工的加工率为65%时,随着时效温度的提高,其抗拉强度、屈服强度、HV硬度反面呈下降趋势,而延伸率呈上升趋势。

表5 不同实验方案所测得的结果Table 5 Result for experiment programs

与此同时,电性能无论是在哪个加工率下,随着时效温度的提高,导电率一直呈上升趋势。

根据hell-pitch关系可知,晶粒度大小对材料性能的影响很大[10],影响主要表现在塑性和蠕变等方面。特别是在高温使用情况下,为了降低高温蠕变,一般需要采用大晶粒;而在低温下,为了提高金属塑性和韧性,一般要求采用细晶粒[21]。

合金的电导率主要取决于铜基体中溶质原子的浓度,溶质原子浓度越低,对自由电子的散射作用越弱,电导率就越高[22]。冷变形对合金电导率的影响主要是通过对晶体点阵完整性的破坏,造成缺陷增多,电子波散射增加,从而引起电导率下降[23]。

大电流连接器用Cu-Ni-Si合金经不同的冷变形和时效工艺后的力学性能和电性能的这种变化,是由于在时效初期,冷加工过程中储存的能量较大,使得Ni、Si原子活动能力增强,因此第2相的析出速度较快[24]。后续随着时效温度的提高,并配合较大的冷加工的加工率,第2相开始长大,所以拉伸性能和硬度值也开始降低。

2.3 不同工艺下的物料金相

分析不同工艺下的金相,结果如图4所示。

从图4可以看出:合金经冷加工变形后,在时效过程中会发生析出相变。经冷变形再时效可加速第2相析出过程[25]。在冷加工后的时效过程中,析出的弥散相能有效地阻止位错与晶界的移动,从而提高合金的强度。随时效时间的延长,基体中固溶元素不断析出,电导率持续上升,但随着时间的推移,基体中固溶元素含量减少,析出动力减小,析出速度减慢,故电导率上升趋势变慢[26]。因此,冷加工率为50%后在500℃下时效3 h,材料的力学性能和电性能可达到:HV(0.3kg)为 205±10,抗拉强度为(650±45) MPa、屈服强度为(540±70)MPa,延伸率大于 13%,导电率大于42%IACS,完全满足某发动机大电流连接器用Cu-Ni-Si合金的使用要求。

对照客户需求的力学性能和电性能,冷加工率为50%、时效工艺为500℃×3 h和冷加工率为65%、时效工艺为460℃×3 h时产品的力学性能和电性能完全满足客户要求。但考虑到公司的设备能力,在冷加工率超过50%时,容易出现板型不良等质量问题,同时结合公司的生产效率等因素综合考虑,适用于公司生产某发动机大电流连接器用Cu-Ni-Si合金带材的较优工艺应为冷加工率为50%、时效工艺为500℃×3 h。

2.4 生产工艺验证

经过攻关,确定了某发动机大电流连接器用Cu-Ni-Si合金带材的较优工艺。公司在此工艺的基础上进行量产,根据统计,2019年1~6月份,共计发货215.3 t,月均发货近35.9 t,为公司创造了良好的效益。

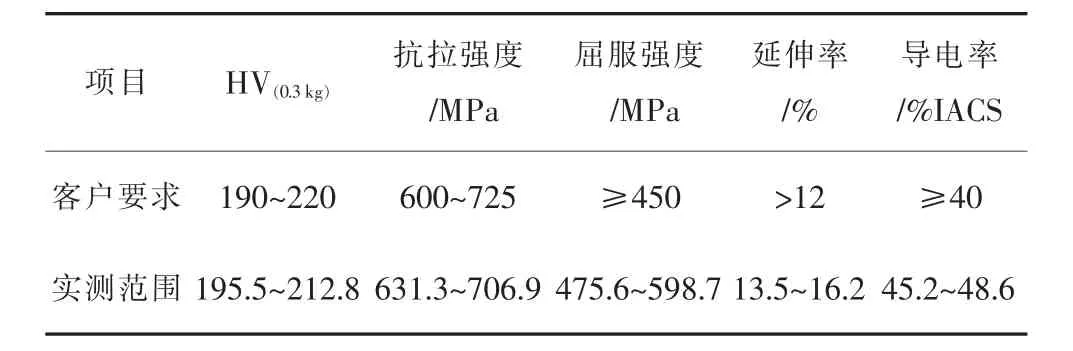

统计6月份发货的产品,共计45.2 t,以卷数计,为22卷,其力学性能波动范围如表6所列。

表6 客户要求与实际检测结果对照Table 6 Customer requirements and measured results

表6可以看出:通过该工艺生产的物料,其力学性能,包括导电率均完全满足客户要求,且形成规模销售,成为公司主要产品之一。

3 结 论

1)在相同的前提下,随着冷轧加工率的增加,物料的HV硬度、抗拉强度、屈服强度等指标明显上升,延伸率和导电率下降明显。

2)冷加工的加工率为50%时,其抗拉强度、屈服强度、HV硬度随着时效温度的提高,呈上升趋势,而延伸率呈下降趋势,而电性能呈上升趋势。

3)冷加工的加工率为65%时,其抗拉强度、屈服强度、HV硬度随着时效温度的提高,反面呈下降趋势,延伸率呈上升趋势;但电性能仍呈上升趋势。

4)结合公司的设备能力及生产效率,客户对于产品的力学性能要求等因素综合考虑,将某发动机大电流连接器用Cu-Ni-Si合金带材的较优工艺确定为:冷加工率为50%、时效工艺为500℃×3 h。在此工艺下,可获得 HV(0.3kg)在 195~215之间、抗拉强度在630~710 MPa之间,屈服强度在470~600 MPa之间延伸率大于13.5%、导电率大于40%IACS的合格材料。