铅锌混合矿氧气熔融脱硫

欧阳坤, 豆志河, 张廷安, 刘燕

(东北大学多金属共生矿生态化冶金教育部重点实验室,沈阳110819)

铅是非常重要的金属,由于其良好的金属性能被广泛应用于蓄电池、电缆屏蔽、造船和辐射防护等领域,同时也是制造各种合金的重要原料。目前,硫化铅精矿是生产铅的重要原料。然而随着高品位硫化铅精矿的快速消耗,难选的铅锌混合矿由于储量大已成为我国铅锌冶炼的重要原料。烧结-密闭鼓风炉炼铅锌工艺自20世纪60年代初投入工业生产,是目前唯一能直接处理铅锌混合矿的火法冶炼工艺。但铅锌混合矿的烧结脱硫工序存在能耗高、脱硫效率低以及烟气中低浓度SO2回收效率低等技术难题[1-3]。相较于烧结-鼓风炉工艺,熔池熔炼法被认为在能源消耗、环境保护以及有色金属回收方面存在优势[4-14]。富氧底吹炉由于能耗低、二氧化硫吸收率高等优点已经被广泛地应用于我国铅冶炼。现有的底吹炉对入炉原料有严格的限制(ω(Pb)>45%)[6],若用底吹炉直接处理铅锌混合矿,必然会使得氧化渣中铅质量分数降低和锌质量分数升高,炉渣成分的变化会导致熔渣熔点和黏度发生改变。ω(Fe)/ω(SiO2)和ω(CaO)/ω(SiO2)是火法炼铅过程中调节炉渣成分的重要手段,因此研究不同ω(Fe)/ω(SiO2)和ω(CaO)/ω(SiO2)对铅锌混合矿脱硫的影响显得十分重要。

文中提出了铅锌混合精矿氧气熔融脱硫清洁冶炼新思路,重点对ω(Zn)/ω(Pb)≈1 的铅锌混合矿熔融脱硫过程进行了研究,研究了温度、氧气流量、炉料成分(ω(Fe)/ω(SiO2)、ω(CaO)/ω(SiO2))对铅锌混合矿脱硫的影响,确定熔池熔炼合适的入炉炉料成分和温度,为实现铅锌混合精矿直接清洁冶炼提供理论依据。

1 实验材料和实验方法

1.1 实验原料

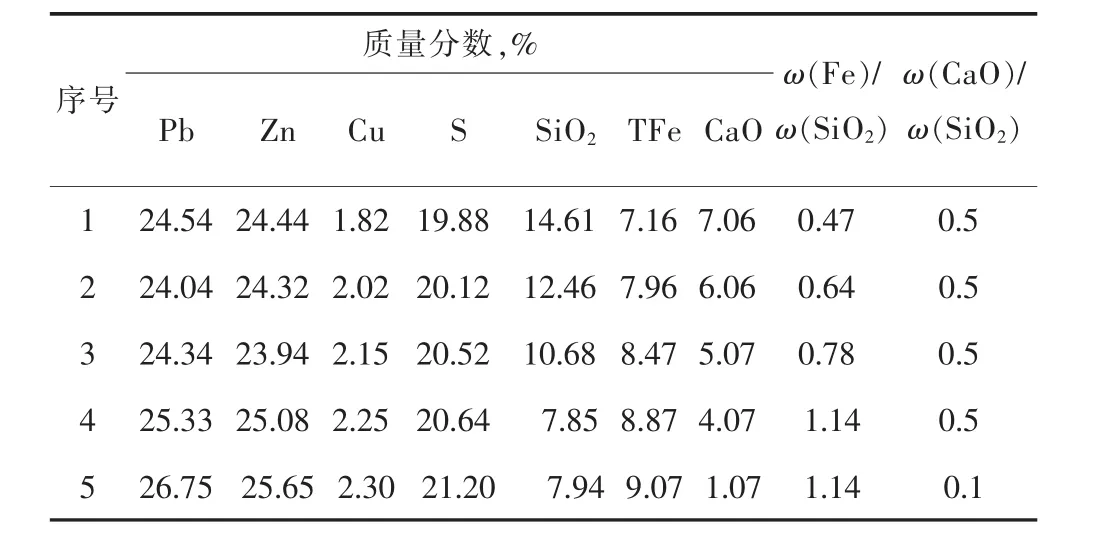

选用甘肃某地铅锌混合矿成分如表1所列,铅锌混合矿Pb质量分数为 24.56%,Zn质量分数为28.5%,ω(Zn)/ω(Pb)=1.2。 铅锌混合矿 XRD 图谱见图1,铅锌混合矿中铅主要以PbS的形态存在,锌主要以 ZnS、Zn3Fe2S5形态存在, 铁主要以 FeS2、Zn3Fe2S5形态存在。实验熔剂PbO、CaO、SiO2等均使用分析纯化学试剂。

表1 铅锌混合矿主要化学成分Table 1 Main chemical composition of lead and zinc mixed concentrate单位:质量分数,%

1.2 试验步骤

表2所列为铅锌混合矿氧气熔融直接脱硫实验物料配比,熔融脱硫温度分别为1 250℃、1 300℃、1 400℃。

表2 铅锌混合矿喷吹氧气熔融脱硫方案Table 2 Scheme of oxygen desulfurization of lead and zinc mixed concentrates

喷吹氧气熔融脱硫装置示意图,如图2所示。实验装置由电阻炉、气源装置、尾气处理装置组成。电阻炉升温元件为二硅化钼,升温程序由电脑控制。刚玉坩埚放置在刚玉平台上,通过设置在刚玉坩埚底部的热电偶测量温度,温度误差范围为±2℃。气源装置为高纯氩气和氧气。尾气处理装置包括烟尘收集瓶和二氧化硫收集瓶(双氧水)。

具体试验步骤:

1)熔剂按质量配制好,混匀后加入至氧化铝坩埚(直径为 46(38)mm×120 mm),升温至预定温度熔融,将铅锌混合矿高温加入至氧化铝坩埚中并恒温5 min,铅锌混合矿和熔剂总的质量为150 g,为保证反应管内气氛,在升温过程中在炉体底部通入Ar(流量:600 mL/min)。

2)将氧化铝喷吹管(直径为 8(5) mm×800 mm)插入至高温熔体内(熔池厚度为30~40 mm,插入深度为离坩埚底部5 mm处),喷吹氧气进行脱硫,氧气压力为0.2 MPa。

3)喷吹到预定时间,停止喷吹。用铁棒蘸取适量熔渣在水中淬冷,渣样用碳硫分析仪 (AXS,G4,Germany)和XRD衍射技术(Bruker,D8 ADVANCE,德国)分析其硫含量和物相。

脱硫率为铅锌混合矿脱硫效果的评价指标之一,文中脱硫率的计算公式如式(1)所示:

式中:m1为反应前炉料质量,m2为反应t时刻炉渣质量;CS1为反应前炉料S质量分数,CS2为反应t时刻炉渣S质量分数。

2 结果与讨论

2.1 O2流量和温度对铅锌混合矿脱硫的影响

铅锌混合矿氧气脱硫可如下表示:

O2流量对铅锌混合矿脱硫的影响见图3,随着O2流量的增加,炉渣含S量减少,铅锌混合矿脱硫速率增加。O2流量的增加,增加了气液反应界面,增大了气泡的表面更新速率,熔融渣氧化脱硫的动力学条件得到强化[15],使得铅锌混合矿脱硫速率加快。当O2流量为100 L/h时,炉渣S质量分数与120 L/h炉渣S质量分数无明显差别。因此,后续试验过程中O2喷吹流量均采用100 L/h流量进行。

温度对铅锌混合矿脱硫的影响如图4所示,由图4可以看出,当反应时间为24 min时,铅锌混合矿在1 250℃、1 300℃、1 400℃时的熔渣S质量分数分别为3.24%、1.47%、1.11%,可以看出,反应温度的升高有利于炉渣S质量分数的降低,进而加快铅锌混合矿脱硫速率。而当温度升至1 300℃时,继续提高反应温度,铅锌混合矿炉渣含S降低并不明显。因此,为了提高铅锌混合矿脱硫速率和O2利用率,氧气熔融脱硫过程的温度应大于1 300℃。

2.2 ω(Fe)/ω(SiO2)对铅锌混合矿脱硫的影响

图5 所示为不同ω(Fe)/ω(SiO2)质量比时,熔渣S质量分数与时间关系图。由图5可知,在反应温度(1 250~1 300 ℃)内,ω(Fe)/ω(SiO2)的降低有利于炉渣S质量分数的降低,加快铅锌混合矿脱硫速率。当反应温度为 1 250℃,反应时间为 30 min,ω(Fe)/ω(SiO2)由0.62增加至1.14,炉渣S质量分数由1.09%增加至3.64%。图6所示为1 300℃、反应时间为24 min时,入炉炉料ω(Fe)/ω(SiO2)的变化对脱硫率的影响。 铅锌混合矿的脱硫率随着ω(Fe)/ω(SiO2)的降低而显著增加,当ω(Fe)/ω(SiO2)由 1.14 降低至 0.47时,脱硫率由95.3%增加至98.8%。

由上可知,ω(Fe)/ω(SiO2)对铅锌混合矿脱硫速率和脱硫率影响显著。为了解ω(Fe)/ω(SiO2)增加后的物相变化对脱硫率的影响,对不同ω(Fe)/ω(SiO2)的淬冷渣进行了XRD衍射分析。 如图7所示,当ω(Fe)/ω(SiO2)=0.47 时,熔渣中主要物相是铁橄榄石相,当ω(Fe)/ω(SiO2)增加至 0.78 时,熔渣中开始形成尖晶石相(ZnxFe3-xO4+y),且随着ω(Fe)/ω(SiO2)的增加,尖晶石相的峰强逐渐增强。一些研究者研究了尖晶石相的形成对熔池熔炼的影响,研究结果表明尖晶石相的产生是泡沫渣形成的主要原因之一[16]。且熔渣中Fe含量的增加会导致熔渣中固相物质的增多[17],进而导致熔渣黏度增大。在之前的研究中[18],对ω(Pb)/ω(Zn)=1 的氧化渣在 1 300 ℃进行了黏度实验研究,实验结果如图8所示,随着ω(Fe)/ω(SiO2)的增加,炉渣黏度逐渐增加,当ω(Fe)/ω(SiO2)增加至1.17时,高铅锌渣黏度已经达到0.43Pa·s,不利于冶炼的顺利进行。以上分析说明铅锌混合矿随着ω(Fe)/ω(SiO2)的增加会导致脱硫速率和脱硫率的降低。

2.3 CaO/SiO2对铅锌混合矿脱硫的影响

图9所示为不同反应温度下,不同ω(CaO)/ω(SiO2)质量比对铅锌混合矿脱硫的影响。由图9可知,当反应温度为1 250至 1 300℃,ω(CaO)/ω(SiO2)的提高不利于熔渣S质量分数的快速降低,且反应温度越低,此趋势越明显。当反应温度提高至1 400 ℃时,反应时间为 21 min 时,ω(CaO)/ω(SiO2)=0.1,0.5的熔渣S质量分数分别为3.58%、1.12%,高温下(1 400 ℃)ω(CaO)/ω(SiO2)提高有利于熔渣 S含量的快速降低。ω(CaO)/ω(SiO2)对铅锌混合矿脱硫率的影响如图10所示,其规律与图9一致,即在1 250~1 300 ℃,ω(CaO)/ω(SiO2)提高导致铅锌混合矿脱硫率的降低,当反应温度升高至1 400℃时,ω(CaO)/ω(SiO2)提高有利于铅锌混合矿脱硫率的提高。

熔渣中的CaO质量分数的变化会对熔渣的熔点和黏度产生很大的影响[19]。在此渣型下,由于熔渣中高熔点的铁、锌氧化物较多,CaO质量分数的增加会使熔渣熔点升高,熔渣中固相物质增多,熔渣黏度变大。使用Factsage热力学软件对铅锌氧化渣(炉渣成分:ω(Pb)/ω(Zn)=1,ω(Pb+Zn)=50%,ω(Fe)/ω(SiO2)=1.14,ω(CaO)/ω(SiO2)=0.1,0.5)进行了相平衡计算,其熔点均在1 300℃以上,且在1 250℃,ω(CaO)/ω(SiO2)=0.5 的熔渣中固相物质质量分数为14%高于ω(CaO)/ω(SiO2)=0.1 的熔渣中固相物质百分含量的13.8%,这可能是导致在1 250~1 300℃,ω(CaO)/ω(SiO2)的增加不利于铅锌混合矿脱硫的原因。当反应温度提高至1 400℃时,熔渣几乎没有固相物质析出,此时,ω(CaO)/ω(SiO2)的增加有利于解聚硅酸盐网状结构,加速复杂聚合离子团的分解,使得熔渣黏度的降低[20-21],进而使得ω(CaO)/ω(SiO2)的增加有利于铅锌混合矿脱硫率的提高。

3 结 论

研究了O2流量、反应温度、炉料成分对铅锌混合矿脱硫的影响规律,得到以下结论:

1)O2流量的增加和反应温度的提高有利于铅锌混合矿脱硫。当反应温度为1 300℃时,铅锌混合矿熔融脱硫率可在24 min内达到95%以上,脱硫率远高于烧结脱硫。为保证熔池熔炼的顺利进行和O2的利用率,应将反应温度保持在1 300℃以上。

2)ω(Fe)/ω(SiO2)的提高不利于铅锌混合矿脱硫速率的加快和脱硫率的增加。 由于ω(Fe)/ω(SiO2)的增加导致熔渣中尖晶石相和固相物质增多,导致黏度增加,不利于铅锌混合矿脱硫反应的进行。因此,铅锌混合矿熔融脱硫ω(Fe)/ω(SiO2)应控制在 0.78 以下。

3)ω(CaO)/ω(SiO2)对铅锌混合矿脱硫的影响较为复杂。当反应温度为1 250℃或1 300℃时,ω(CaO)/ω(SiO2)的降低有利于铅锌混合矿脱硫反应的进行,而当反应温度升高至 1 400 ℃时,ω(CaO)/ω(SiO2)的降低不利于铅锌混合矿脱硫反应的进行。因此,铅锌混合矿熔融脱硫ω(CaO)/ω(SiO2)应控制在 0.5 以下。