隧道光面爆破护壁装药结构数值模拟分析

郭云龙 康永全 孙崔源 孟海利 薛里

(中国铁道科学研究院集团有限公司铁道建筑研究所,北京 100081)

隧道开挖过程中采用光面爆破不仅可以减少隧道超挖现象的发生,而且可以节约工程成本,但是炸药爆炸时会对围岩产生扰动[1]。

专家学者们对炮孔切槽爆破技术、切缝药包爆破技术和PVC管护壁爆破技术等作了大量研究。瞿东明,蒲传金等[2-3]通过现场试验发现边坡岩体损伤程度与光面爆破孔的线装药密度有关。张志呈等[4]从理论上分析了光面爆破孔的偏心不耦合、中心不耦合和护壁不耦合3种装药结构爆破时的孔壁压力,并通过声波测试手段得出采用护壁不耦合装药结构的光面爆破孔爆破时对边坡保留岩体损伤最小。肖定军等[5]使用仿真软件对单孔护壁爆破进行了数值模拟,得出由于采用PVC管,护壁侧爆炸应力峰值衰减30%~46%,延迟了应力波到达保留岩体孔壁的时间,护壁侧岩体损伤较小。蒲传金等[6]介绍了光面护壁爆破技术,通过单孔模型试验得出护壁套管为2层时,炮孔护壁侧应变比临空侧明显减小。刘佳等[7]运用仿真软件对不同工况下爆炸波在聚氨酯泡沫材料中衰减情况进行了数值模拟,得到爆炸波的衰减效果随泡沫材料厚度变大而变好;密度对爆炸波衰减也有影响,但并不呈简单的递增或递减关系。

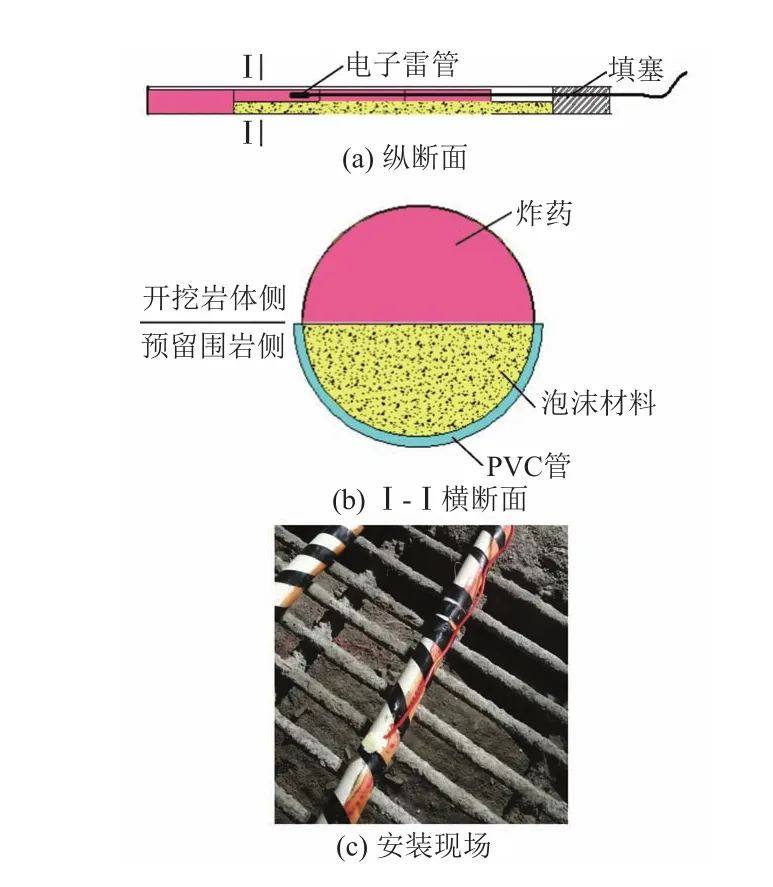

根据爆炸应力波在PVC管和聚氨酯泡沫材料中具有衰减特性,设计出一种新型护壁结构,见图1。炮孔中一侧充填泡沫材料,另一侧装填半卷乳化炸药,用绝缘电工胶布进行缠绕绑扎。炮孔装药时将泡沫材料一侧靠近需要保护的围岩。

图1 护壁装药结构

1 光面护壁爆破机理

该新型护壁结构可有效降低受保护侧岩体中爆炸应力波的应力峰值,爆生气体膨胀作用于聚氨酯泡沫时,泡沫发生压缩变形,消耗一部分能量,从而减少爆生气体对受保护围岩的破坏。

光面爆破孔装药时炸药与岩体直接接触,爆炸大致分为3个过程[8]:①爆炸产生的应力波最先作用在炮孔壁上,岩体所受径向压应力远超过其极限动抗压强度,炮孔周边岩体受压破碎形成空腔,爆炸应力波传播过程中使岩体压缩产生位移,由此岩体内部衍生出切向拉应力,其高于岩体极限动抗拉强度,导致岩体产生径向裂隙;②压缩应力波传播过程中,岩体质点位移,积聚了弹性应变能,压缩应力波传播过后压应力解除,质点回弹,弹性应变能释放,形成卸载拉应力波,超过岩体极限动抗拉强度,形成环向裂隙;③爆生气体剧烈膨胀产生压力作用于岩体,在裂隙中产生气楔作用,致使岩体破碎或抛掷。

2 数值计算

为探讨PVC管与聚氨酯泡沫材料新型护壁结构对爆破效果的影响,本文采用仿真软件,在保持药量相同情况下,分别对新型护壁结构的不耦合装药和耦合装药2种工况的炮孔爆破过程进行数值模拟分析。

2.1 模型的建立

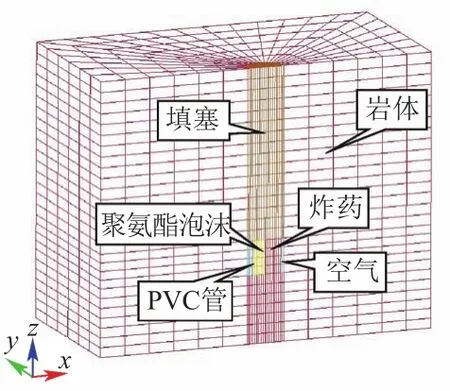

分别建立护壁不耦合装药和耦合装药结构模型,其他保持不变,将不耦合装药结构模型中的空气单元材料改为岩体,即变为耦合装药结构模型。为了防止网格畸变导致计算出错,采用流固耦合算法[9],即炸药、空气、填塞材料、PVC管和聚氨酯泡沫材料网格单元均属于多物质,采用任意拉格朗日-欧拉算法计算,岩体网格单元采用拉格朗日算法[10]计算。为了更具有针对性和对比性,不考虑其他炮孔爆破时应力波叠加的影响,仅模拟隧道光面爆破时周边孔单孔爆破过程。

计算模型整体尺寸为40 cm(x向)×50 cm(y向)×40 cm(z向)。为减少计算时间,取单孔爆破模型的1/2进行计算。不耦合装药结构计算模型见图2,炮孔直径42 mm,孔深30 cm,装药长度5 cm,材料填塞长度25 cm。

图2 不耦合装药结构计算模型

2.2 参数的选取

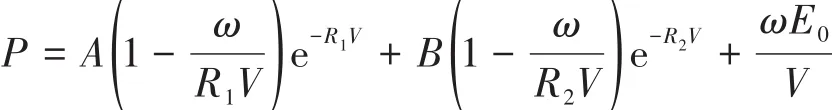

隧道浅孔爆破一般采用2号岩石乳化炸药。采用高能燃烧模型及JWL状态方程[11]描述炸药爆炸产生的压力。JWL状态方程为

式中:P为炸药爆炸产生的压力;A,B,R1,R2和ω均为与材料相关的常数,2号岩石乳化炸药的参数[12]见表1;V为炸药的相对体积;E0为炸药的初始内能密度。

表1 2号岩石乳化炸药参数

空气密度为0.125×10-2g/cm3。炮孔填塞材料为炮泥。炮孔周边岩体选取能反映高应变、高应变率与高压下动态力学性能的材料本构模型[13]模拟。

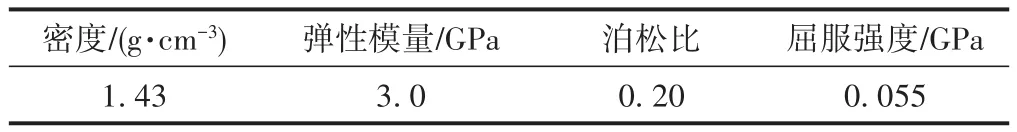

PVC管和聚氨酯泡沫材料均采用与应变率相关的塑性随动硬化材料模型进行模拟。聚氨酯泡沫密度为0.17×10-2g/cm3,PVC管力学参数见表2。

表2 PVC管力学参数

护壁不耦合装药结构炮孔模型对称面设置y向位移约束,其他5个外表面均设置成透射边界模拟无限域情况。模型由3D Solid164八节点六面体网格单元组成,设置在炸药底部中心起爆,模拟爆炸时间为200 μs。

2.3 模拟结果与分析

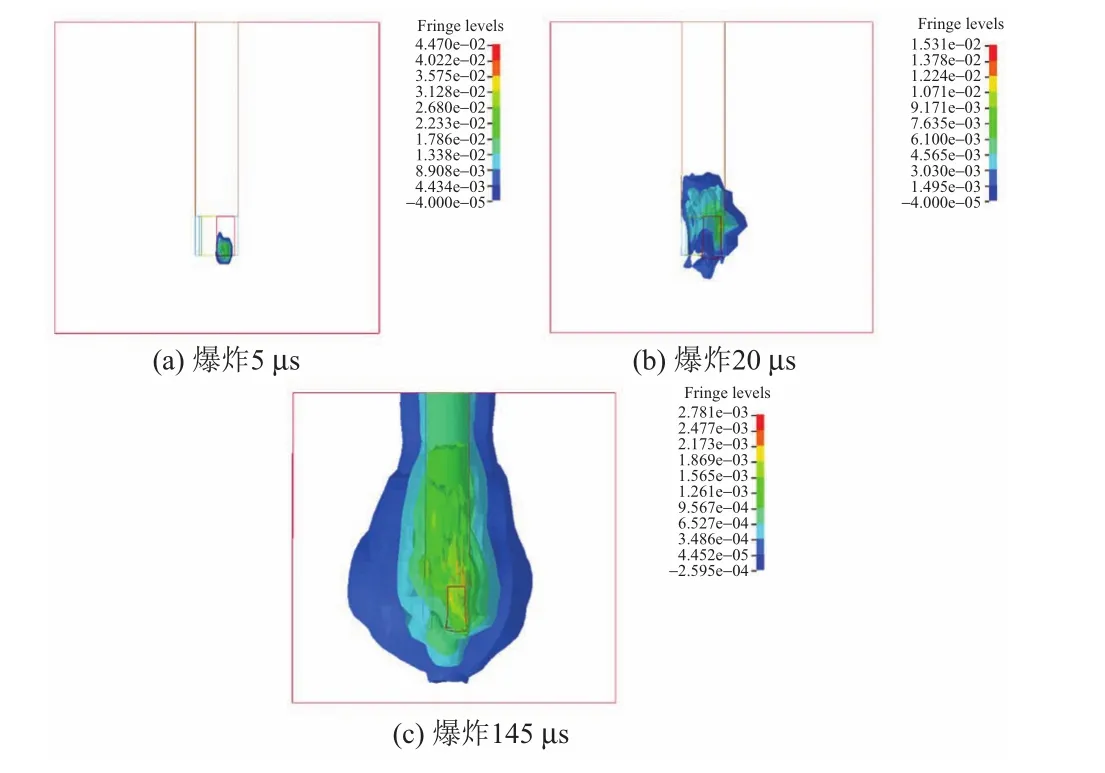

2.3.1 岩体爆炸应力波传播

2种装药结构炮孔爆炸过程中周围岩体应力云图大致相同,仅以护壁不耦合装药结构(图3)为例进行分析。正值表示受压,负值表示受拉。可知:爆炸应力波首先传播到炸药侧,应力普遍比护壁侧大,最大应力始终出现于炸药侧的岩体中;爆炸应力波在填塞材料中传播较快,最小抵抗线的方向指向孔口。

图3 爆炸过程中炮孔周围岩体应力云图

2.3.2 炮孔周边单元应力变化规律

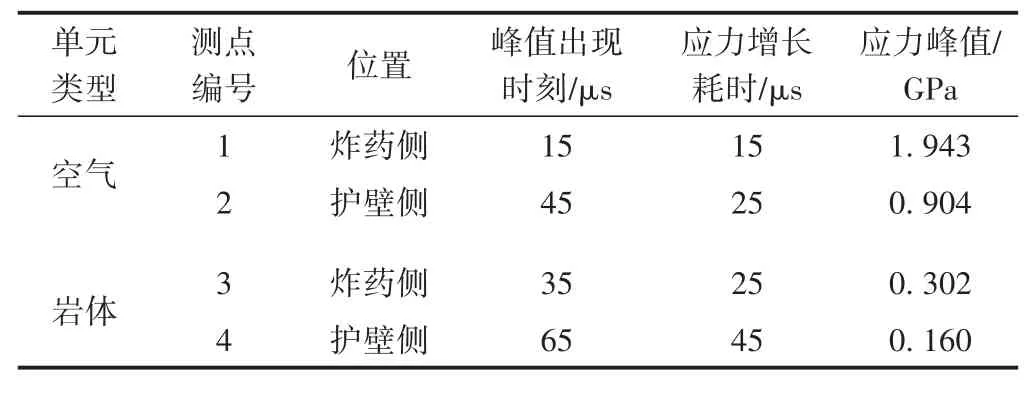

1)不耦合装药结构炮孔爆破

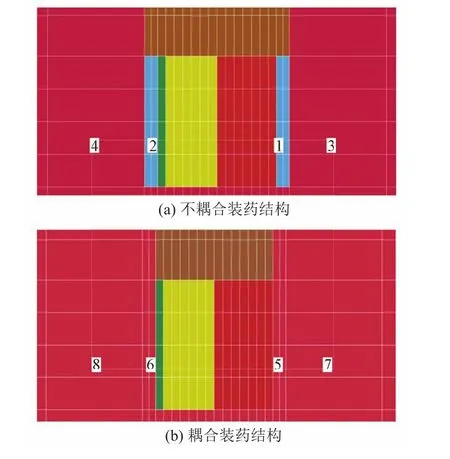

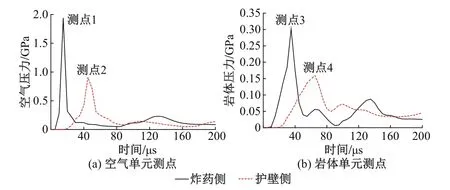

为分析炸药侧和护壁侧单元应力变化规律,选取不耦合装药结构炮孔中炸药柱中间位置进行应力监测,炸药侧布设测点1和测点3,护壁侧布设测点2和测点4,其中测点1和测点2处为空气单元,测点3和测点4处为岩体单元。耦合装药结构炮孔选取相同位置布设测点5-测点8,见图4。炮孔周边单元测点应力时程曲线见图5。各个单元测点的应力见表3。

图4 应力测点布设

图5 炮孔周边单元测点应力时程曲线

表3 炮孔周边单元测点应力

由图5(a)和表3可知:①炸药侧空气单元测点1的应力峰值比护壁侧测点2大,原因是聚氨酯泡沫材料紧挨着炸药,炸药爆炸时产生的高温高压使聚氨酯泡沫材料变形,消耗了一部分能量,阻碍了炸药直接对岩体做功,从而减小了护壁侧岩体的损伤。②0~15 μs为炸药起爆阶段,炸药侧最近的单元测点1应力急剧上升,在15 μs时应力达到峰值1.943 GPa,应力增长耗时15 μs;15~30 μs应力急速下降,说明爆炸产生的应力具有瞬时性;30~200 μs应力基本平稳但没有减小至0,原因是空气单元发生形变,存在残余应力。③0~20 μs是爆炸应力波在PVC管和聚氨酯泡沫材料中传播阶段,20~45 μs护壁侧空气单元测点2应力逐渐增长,在45 μs时应力达到峰值0.904 GPa,与炸药侧测点1的应力峰值1.943 GPa相比,爆炸应力峰值衰减53.47%,护壁侧测点2的应力增长耗时25 μs,应力增长速度变缓,45~80 μs应力逐渐降低,80~200 μs应力基本平稳。

由图5(b)和表3可知:①炸药侧岩体单元测点3的应力峰值比护壁侧测点4大,说明护壁装药结构可有效降低爆炸应力波对护壁侧岩体的损伤;②炸药侧测点3的应力在35 μs时达到峰值0.302 GPa,护壁侧测点4的应力在65 μs时达到峰值0.160 GPa,与炸药侧测点3的应力峰值0.302 GPa相比,爆炸应力峰值衰减47.02%。

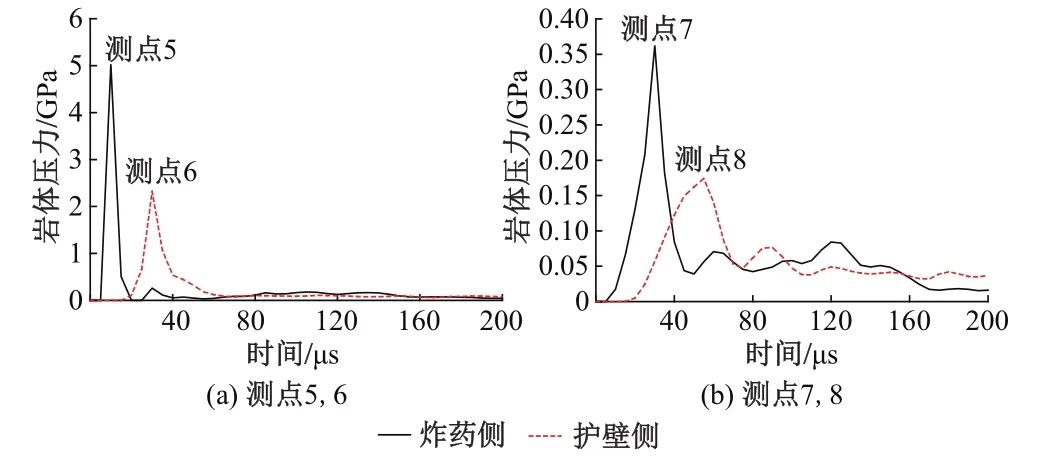

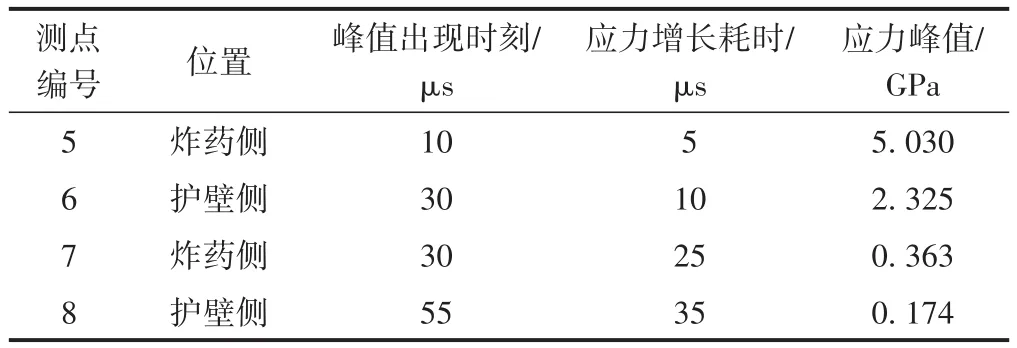

2)耦合装药结构炮孔爆破

耦合装药结构炮孔周边岩体单元测点应力时程曲线见图6。各单元测点应力见表4。

图6 炮孔周边岩体单元测点应力时程曲线

表4 炮孔周边岩体单元测点应力

由图6和表4可知:①耦合装药结构炮孔爆破过程中,炮孔周边岩体单元测点应力与不耦合装药结构变化规律大致相同,应力均为正。②护壁侧岩体单元测点5的应力在10 μs时达到峰值5.030 GPa,应力增长耗时5 μs;测点6的应力在30 μs时达到峰值2.325 GPa,应力增长耗时10 μs,与测点5相比,爆炸应力峰值衰减53.78%。③测点7的应力在30 μs时达到峰值0.363 GPa,应力增长耗时 25 μs;测点 8 的应力在55 μs时达到峰值0.174 GPa,应力增长耗时35 μs,与测点7相比爆炸应力峰值衰减52.07%。对比炸药侧岩体单元测点5和测点7,护壁侧测点6和测点8爆炸应力增长速度变缓,说明PVC管与聚氨酯泡沫新型护壁结构对应力波具有明显衰减作用。

3 结论与不足

利用仿真软件对PVC管与聚氨酯泡沫材料新型护壁结构的不耦合装药和耦合装药2种工况的炮孔爆破过程进行了数值模拟分析,得到以下结论:

1)耦合装药结构爆破过程中,炮孔周边单元测点应力的变化规律与不耦合装药结构大致相同,炸药侧单元所受爆炸应力大于护壁侧。

2)PVC管与聚氨酯泡沫新型护壁结构对爆炸应力波具有衰减作用,可延长爆炸应力波的传播时间。炸药爆炸时高温高压使聚氨酯泡沫材料产生形变,消耗掉部分爆炸能量,导致传播到空气和岩体中的应力峰值衰减47.02%~53.78%。

3)本文数值计算模型还有一些需要改进的地方。比如炸药、空气、岩体、PVC管和聚氨酯泡沫材料的参数还需进一步通过现场或室内试验确定,岩体材料本构模型没有考虑裂纹对爆炸应力波传播的影响等。