滚筒洗衣机外壳冲压自动化生产线的设计应用

项余建,仲太生,詹俊勇

(扬力集团股份有限公司,江苏 扬州 225127)

随着冲压自动化的方兴未艾,随着劳动力成本的上升,以及基于安全、节能、绿色、环保等趋势,全自动化冲压生产线已经成为冲压行业发展的主流趋势。自动化冲压生产线涉及压力机的选型与参数定制、自动化设备、模具、客户产品工艺、土建与车间规划等多项内容,与此同时客户也很难掌握一条成功的自动化生产线的全部要素,盲目规划往往带来整线失败的苦果。因此,专门从事针对客户的自动化连线设计生产交付工作,有利于增强公司产品的影响力,“扬力自动化集成”已成冲压自动化行业的知名品牌。

1 产品工艺分析

滚筒洗衣机外壳片料属性如表1所示。

表1 外壳片料属性

外壳由片料经过拉伸→压筋→切角冲孔→折弯→折弯五道工序,完成冲压成形全过程,如图1所示。为了适应自动化冲压生产,模具需具备以下主要特性:

(1)废料自动排出且排料流畅,不能发生堵塞的情况;

(2)零件冲压后,不能卡料或有顶料装置;

(3)模内要有板料到位传感器;

(4)模具材质及结构设计满足自动化要求节拍下长时间连续生产。

2 设备选型

滚筒洗衣机外壳冲压自动化生产线主要组成包含:多连杆压力机×5+工业机器人×7+双工位换模台车×5+拆垛装置等。

2.1 多连杆压力机

多连杆压力机是在传统曲柄连杆式传动机构的基础上,开发的新一代压力机,通过传动杆系的变化(图2),可有效地控制滑块的“角度-速度”曲线(图3),能够拟合各种不同的冲压工艺曲线。该系列压力机具有高精度、高强度和高刚度的特点,适用于剪切、冲孔、落料、弯曲及浅拉伸工作[9]。

2.2 工业机器人

工业机器人选用ABB大型机器人IRB 6700系列,作为新一代的技术领先产品具备多项改进和提升[4]:①维修间隔时间延长,维修次数减少;②无故障运行时间延长,平均故障间隔时间最低达到400000h;③采用Lean ID增加Dress Pack的使用寿命,提升成本效益;④速度加快,节拍时间缩短,精确度提高,负载能力增强。

2.3 双工位换模台车

换模车采用双工位集成式(一用一备),在待换模具已拖拽到备用工位的前提下,由换模台车自动完成模具交换。首先通过专用推拉机构(电机+减速箱)将压力机上的模具拉至台车的空置工位上,然后台车移动交换工位,将待换模具通过专用推拉机构推入压力机,自动完成整个换模过程,实现自动化生产。如图4所示。

图1 外壳冲压成形工艺

图2 多连杆压力机传动结构示意图

图3 角度-速度曲线图

图4 自动化换模示意图

2.4 拆垛装置

拆垛装置由两台拆垛小车和重力对中台组成。两台拆垛小车采用机动式,分别在两平行轨道上移动,由上料工位至拆垛工位交替连续工作。一台小车拆垛完成后自动返回上料工位,另一小车重复上一循环。重力对中台通过调整台面斜度,片料经过万向球滚动,实现自重对中,结构简单,适用规整片料。

3 控制系统

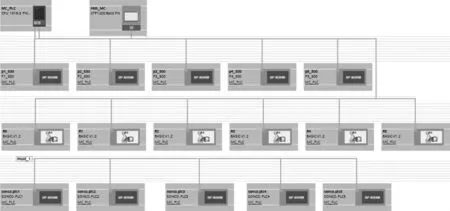

整线控制系统采用主PLC(西门子S7-1500系列),通过Profinet总线和相应的分站PLC或远程I/O单元通讯,包括五台冲压设备、七台工业机器人和五台换模台车等。整线操作台放在线首,是操作者对冲压线操作的主要界面。操作台上配有彩色触摸屏、整线操作按钮以及便于编程所用的接口。整线控制系统结构示意图如图5所示。

4 生产线布局

滚筒洗衣机外壳冲压自动化生产线工作流程:人工垛料就绪→拆垛小车开进→R0拆垛→重力对中→R1上料→P1拉伸→R2抓取传送→P2压筋→R3抓取传送→P3切角冲孔→R4抓取传送→P4折弯→R5抓取传送→P5折弯→R6下料→线尾皮带机传输→人工装箱。图6为冲压自动化生产线布局图,图7为生产线现场图。

5 结论

随着市场竞争越来越激烈,客户对滚筒洗衣机的外观要求越来越高,原有的手动冲压生产远不能满足生产的需要,本文结合客户需求,设计开发了滚筒洗衣机外壳冲压自动化冲压生产线。整条生产线运行可靠,生产节拍达到7~8SPM,提高了生产效率,保证了产品质量,获得了冲压自动化生产线的自主整线集成技术。

图5 整线控制系统结构示意图

图6 冲压生产线布局图

图7 生产线现场图