15/25MN立捣卧挤炭素挤压机主机装配攻关

安彦玲

(太重(天津)滨海重型机械有限公司 技术科,天津 300452)

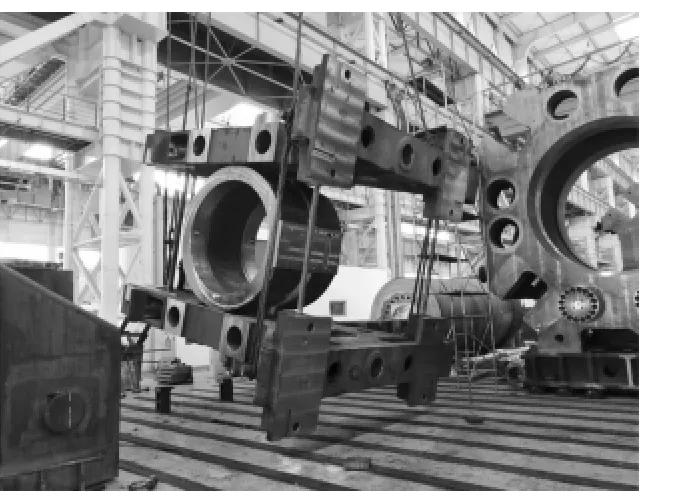

15/25MN立捣卧挤炭素挤压机是我公司为河南开封用户制造,且为我公司首台套立捣卧挤,采用立式捣固预压,卧式挤压,工况优于卧捣卧挤,预压缸和挡板缸垂直布置,采用旋转料室+延长料室结构,该挤压机机械本体部分主要由机架装配、后梁立柱装配、挤压梁挤压杆装配、支承辊装配、挤压压头装配、旋转料室装配、旋转油缸装配、预压头装配、延长料室装配、预压缸装配等组成,零件较多,结构复杂。本体结构图如图1所示。

为了防止煤油泄漏,挤压室和延伸料室均采用过盈配合,粗加工后要进行热装,压机整体高度16m,由于厂内没有地坑,卧挤部分需垫高2m多进行装配,水平拉柱、机架与旋转套装配时安全性太差,另外预压缸由于空间问题,无法实现单独装配,因此装配难度很大。

1 主要装配攻关

1.1 挤压室和延伸料室的热装

图1 本体结构图

旋转料室和延伸料室外套和内衬均采用过盈配合,过盈量为0.2mm~0.25mm,根据现有厂房条件热装比较困难,台车距离地面较高且较窄,操作空间狭小,不便于温度的检测和装配时工件位置的观测,工艺根据材料和壁厚计算出热装加热温度,结合实际情况,给出加热时间和保温时间,由于外套壁厚为130mm较薄,散热快,为减小转运过程中温度的快速降低,在加热炉附近布置好专用热装场地,与设计沟通后在外套端面加工4-M39×4的起吊孔,并制作尺寸检测的专用工具,见图2。热装前安装专用起吊工具后炉内加热外套至适当温度,立即快速吊装外套到已布置好的专用场地使用专用工具进行尺寸检测,内孔尺寸满足要求后,拧下专用起吊工具,快速起吊内衬至外套内,完成旋转料室和延伸料室的热装。整个过程降低了加热后工件热装、转运及测量时间,保证了装配质量和安全,热装过程见图3和图4。

图2 专用测量工具

图3 挤压室热装

图4 延伸料室热装

1.2 机架与旋转套的装配

机架与旋转套装配时,旋转套两端的轴安装于机架孔内,配合公差为H8/d8,间隙最大单边0.2mm,同轴度要求0.05mm,正常现场安装时需先安装一片机架,吊装旋转套装于此片机架孔内并保持水平后再安装另一片机架;厂内没有地坑,装配时机架无固定的立于机架底座上,吊装旋转套和另一片机架时稍不对正,可能导致机架倾倒,发生危险,装配难度很大。通过工艺和装配多次进行研究,采用创新办法,将一片机架用支撑块平放于地面上,吊装旋转套装于平放的机架中,见图5,水平吊装另一片机架,与旋转套进行组装,见图6,此时机架和旋转套虽然已组合为整体,但是无法实现整体起吊,分公司采用四根套筒、螺柱和螺母,将两片机架固定把紧,见图7,利用行车实现机架和旋转套的整体翻身,见图8和图9,然后将机架和旋转套整体吊装于机架底座上并装配到位,见图10和图11。通过这种方法既解决了机架与旋转套的装配,又保证了安全。

图5 一片机架与旋转套装配

图6 第二片机架的组装

图7 旋转套与机架组装后图

图8 旋转套与机架整体翻身1

1.3 水平拉柱装配

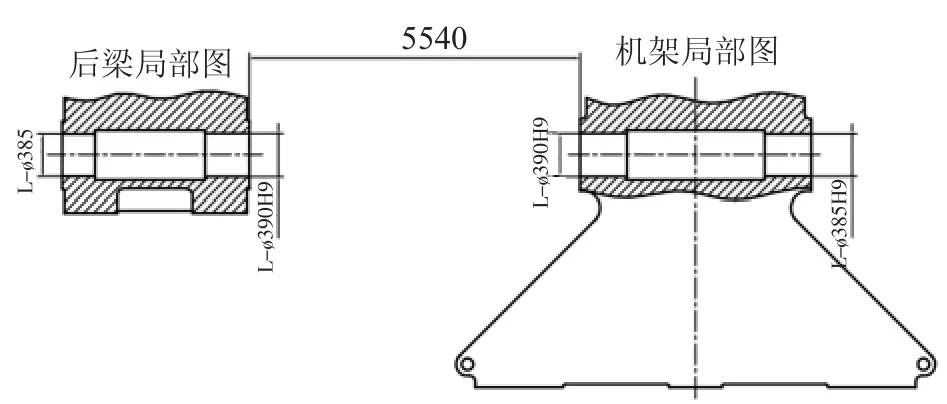

立捣卧挤炭素挤压机卧挤部分,后梁和机架通过4根水平拉柱连接在一起,并进行预紧后实现挤压功能,拉柱的长度为9090mm,后梁与机架的内开档为5540mm,设计图纸装配后后梁与机架上的拉柱孔外小内大,示意图见图12,安装时4根水平拉柱需从中间预先穿入后梁中,待机架装配于机加底座时,将4根立柱穿入机架孔内,由于立捣卧挤炭素压机整体高度较高,厂内没有地坑,卧挤部分需垫高2m多进行装配,且装配时机架装配和后梁装配均无地基固定,4根拉柱较长装于后梁上悬空比较危险,装配难度很大。

图9 整体翻身2

图10 整体起吊

图11 装配到位

图12 后梁与机架装配示意图

工艺提出将机架外侧ø385孔扩大至ø390,先将后梁装配和机架装配完成后,4根拉柱依次从机架外侧进行安装,经设计进行应力核算,确认方案可行,此方案既解决了水平拉柱装配的局限性,又保证了安全,见图13。

1.4 预压缸与上横梁的装配

图13 拉柱从机架外侧穿入

图14 缸体装配局部图

图15 连接螺杆

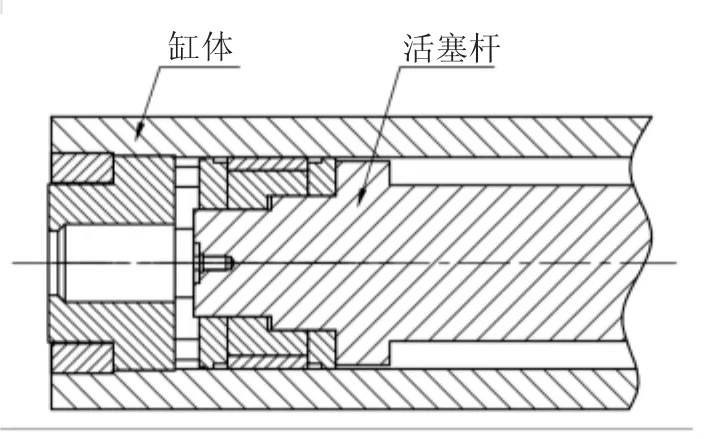

通过对装配总图的研究,若按正常立式压机进行装配,延伸料室与上横梁之间垂直距离为2100mm,空间不足以吊装预压缸,需将预压缸与上横梁组装后整体吊装,而预压缸与柱塞组装后总长为5435mm,因此预压缸水平装配穿入上横梁后,要实现预压缸和上横梁的整体翻身和起吊,由于缸体过长,翻身时要做好缸体吊装工作,防止失衡导致缸体损坏,装配难度很大。

根据预压缸缸体与柱塞的特征,设计预压缸起吊工装,用连接螺杆将活塞杆和预压缸连接在一起,利用工装整体进行吊装缸体装配,图14为预压缸和活塞杆局部图,图15为连接螺杆,图16为起吊工装,将上横梁立放在地面上,吊装预压缸装配水平穿入上横梁,见图17,利用上横梁吊耳和工装实现上横梁和预压缸的翻身,见图18,再将上横梁和预压缸整体吊装至预压立柱上,见图19、图20。

图16 起吊工装

图17 预压缸与上横梁装配

图18 整体翻身

图19 整体起吊

图20 装配完成

2 结论

通过装配攻关和设计工装工具,保证了各难点零部件的装配,满足装配调试精度及产品使用要求,达到了良好效果,为公司后期20多台立捣卧挤炭素挤压机的装配奠定了基础,并为类似挤压机的装配提供了参考。