内旋式移动床煤热解提高焦油收率和品质研究*

马 栋

(1.煤炭科学技术研究院有限公司煤化工分院,100013 北京;2.煤炭资源高效开采与洁净利用国家重点实验室,100013 北京)

0 引 言

煤炭中低温热解技术对于低阶煤的提质和综合利用十分有意义,但是现有低阶煤热解技术存在焦油收率低、焦油中沥青重质组分含量高、热解气有效成分含量低、热解油气与粉尘分离困难等问题。针对以上问题,近年来前人做了大量研究。周琦[1]发现多层流化床低阶煤热解可提高焦油品质,但是操作条件复杂,焦油中含尘量高。胡二峰等[2]发现间热径向流反应器中随着料层厚度的增加,焦油中轻质组分增加,但是焦油收率逐渐降低。黄黎明等[3]发现煤热解耦合焦油裂解可提高煤焦油中轻质组分的含量。ZHANG et al[4]发现低阶煤经过水热预处理后可以提高热解焦油的收率。OKUMURA[5]发现快速热解可提高煤焦油收率及焦油中芳香类化合物的含量。WU et al[6]发现以Ni/Al2O3为催化剂,将煤热解与乙烷催化重整相结合可提高焦油收率。崔银萍等[7]发现煤中的挥发分随着温度的升高不断析出,焦油和气体不断产生,但是随着温度继续升高,挥发分二次反应加剧,焦油分子会发生裂解反应,生成气体小分子而使焦油收率降低。ZENG et al[8]发现在高温流化床中,脂肪族化合物会裂解成为小分子气体。陈昭睿[9]发现热解温度低于600 ℃,气体停留时间小于2 s,基本不发生挥发分的二次反应。通过上述文献调研发现优化工艺条件(温度分布和挥发分停留时间等)及反应器结构对提高焦油收率和品质至关重要。因此,本研究通过建立三层控温内旋式移动床热解实验装置,考察了分层控温和挥发分平均停留时间对煤热解行为的影响,借助色谱模拟蒸馏系统和GC-MS分析了热解条件与焦油收率和品质的关系,并对比了内旋式移动床反应器和传统固定床反应器,说明了内构件的存在对焦油收率的影响。

1 实验部分

1.1 实验原料

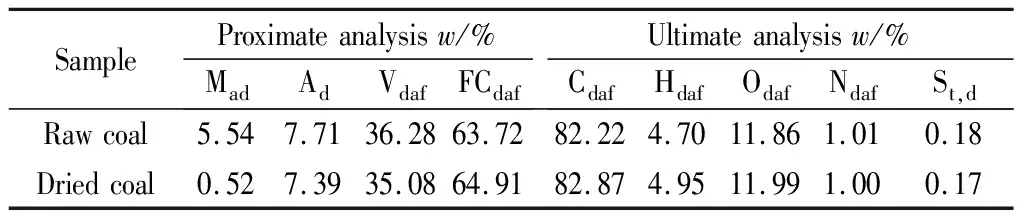

实验用煤为采自陕西榆林神木煤田的长焰煤,筛分后取粒径为2 mm~3 mm的颗粒,经105 ℃干燥4 h后密封保存备用。分别对原煤和烘干煤样进行工业分析与元素分析,结果见表1。由表1可知,原煤与烘干煤样的挥发分含量均高于30%,二者元素组成相差不大。

表1 原煤和烘干煤样的工业分析和元素分析

依据GB/T 1341-2007《煤的格金低温干馏试验方法》对神木长焰煤进行热解,得到其焦油收率为9.5%(格金焦油收率的基准是2 mm~3 mm的烘干煤样)。

1.2 实验装置

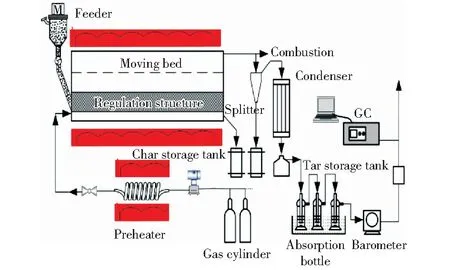

内旋式移动床热解工艺技术原理见图1,其调控结构见图2。

由图1可知,该装置主要由原料进料段、热解反应段、产物分离段及控制系统组成。进料时通过给料电机控制加料速度,能够实现连续稳定加料,反应器设计给料速率为1 kg/h左右。移动床反应器分为三层,每一层都通过单独的电阻丝进行加热,并使用K型热电偶监测。调控结构位于反应器最底层,形状为半圆柱形,反应器底部半圆空间内安装旋转内构件,内构件上安装60°的桨式叶片,旋转内构件通过主轴电机控制转速。在反应器尾部安装了半焦出料管,半焦经循环水间冷降温并移动至半焦收集器中。气体总流量通过湿式气体流量计控制并计量。

图1 内旋式移动床热解工艺技术原理

图2 调控结构示意图

在第一次热态实验开始前,将一定质量的煤料倒入料斗中,控制给料速率为1 kg/h,主轴转速为0.91 r/min,物料在反应器内的停留时间为2 h左右。第一次实验开始前需要在冷态情况下运行大约2 h,以使得煤料在反应器内能稳定分布(从第二次实验开始就不需要单独在冷态情况下运行)。接着开始给反应器升温,当温度达到指定温度后恒温1 h开始收集产物。

实验分别考察了煤料温度、挥发分平均停留时间(计算公式为反应器空体积/(载气流量+煤气流量))等工艺条件对焦油收率和品质的影响,以得出最大焦油收率需要的工艺条件。然后在此工艺条件的基础上,通过改变上中两层的温度来考察分层控温对焦油收率和品质的影响。每次实验重复三次,实验误差小于5%,实验结果取算术平均值。除非特别指明,所有热解产物产率指相对干基煤的质量。

1.3 分析方法

1.3.1 气体分析方法

采用Agilent 7890B进行气体组成分析。Agilent 7890B安装有氢火焰检测器和热导检测器,并配有一系列毛细管色谱柱,可进行连续进样,以氦气、氩气、氮气作为载气,可以分析甲烷、乙烷、二氧化碳、一氧化碳、氢气等气体。分析开始前首先用标准气体进行外标法校正,然后从进气口鼓入待检测气体进行分析。

1.3.2 焦油分析方法

焦油均来自于热解反应,采用Agilent 7890A对热解焦油进行模拟蒸馏实验,并按照各组分沸点的差别进行分类,结果见表2;接着采用GC-MS对煤焦油的化学组成和结构进行半定量分析,焦油在色谱柱中的残留均小于10%。热解水质量通过差值法获得。

表2 煤焦油馏分分类

2 结果与讨论

2.1 工艺条件对焦油收率的影响

2.1.1 热解温度对焦油收率的影响

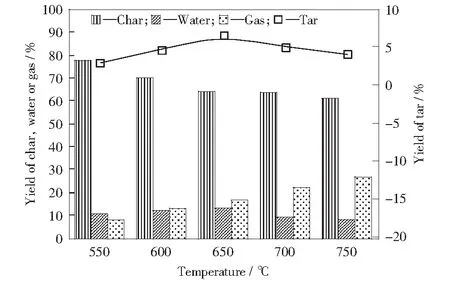

在固定煤料停留时间为2 h,载气流量为0 L/min的前提下,研究了均一化温度场对热解产物分布的影响。实验时将反应器三层均控制在相同的温度,改变三层温度分别为550 ℃,600 ℃,650 ℃,700 ℃和750 ℃。

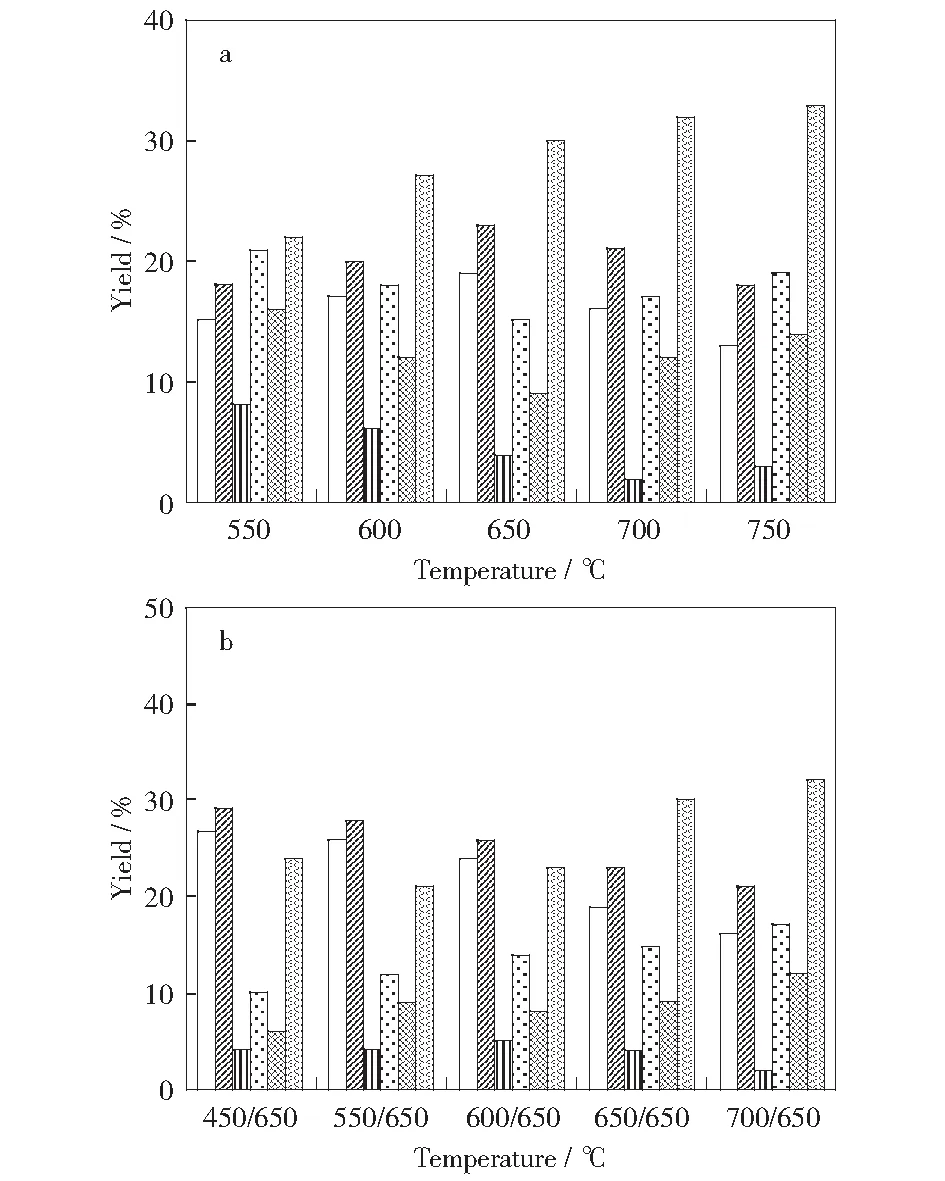

图3所示为不同温度下热解产物分布。由图3可以看出,随着热解温度的升高,半焦收率降低,煤气收率升高,热解水和焦油的收率均先升高后降低。焦油收率在650 ℃时达到最大值6.5%,随着温度继续升高,焦油收率逐渐降低。这是由于煤料进入高温反应器中被迅速加热升温,煤颗粒内部瞬间产生较多的挥发分前体,使煤颗粒内部压力升高,而在很大程度上能克服挥发分逸出过程中遇到的阻力,这使得颗粒内部挥发分二次反应程度降低,从而使得温度在650 ℃前焦油收率升高。随着热解温度进一步升高,挥发分的温度与环境温度之间的差值增大使得气相中挥发分二次反应加剧,导致了焦油收率的降低,煤气收率的提高。王海宁等[10-13]发现焦油收率分别在550 ℃,600 ℃和650 ℃时取得最大值,这是由于煤种的不同及反应器的不同导致焦油收率达到最大值所需的温度并不相同。

图3 不同温度下热解产物分布(三层温度相同)

根据以上实验结果,本研究为了获得较高的焦油收率,下层煤料热解温度控制在650 ℃。

2.1.2 挥发分平均停留时间对焦油收率的影响

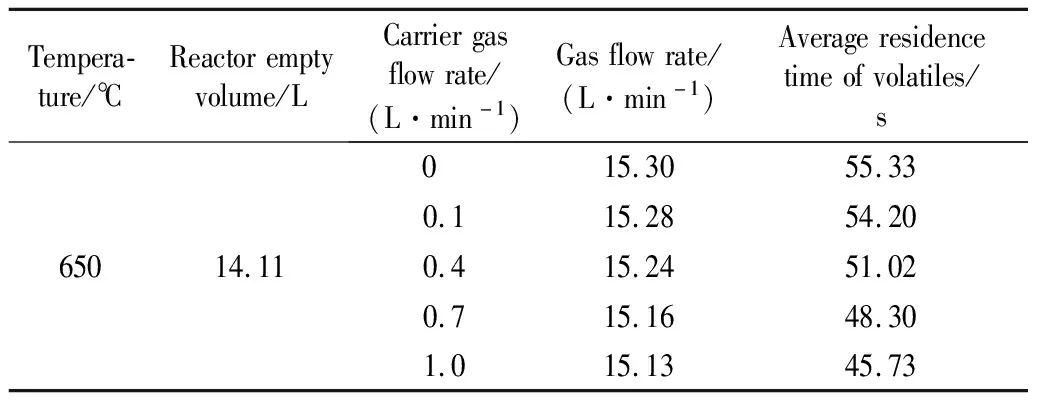

假设挥发分的逸出以平推流形式通过反应器,本研究以挥发分平均停留时间代替挥发分停留时间。由于挥发分二次反应主要是指重质组分裂解生成轻质组分、轻质组分相互聚合生成重质组分以及裂解生成小分子气体等[14],因此考察了挥发分平均停留时间对焦油收率的影响。实验控制三层温度均为650 ℃,煤料在反应器内停留时间为2 h,实验设置的载气流量分别为0 L/min,0.1 L/min,0.4 L/min,0.7 L/min和1.0 L/min。通过计算得出不同载气流量下挥发分在反应器内的平均停留时间,结果见表3。

表3 不同载气流量下挥发分在反应器内的平均停留时间

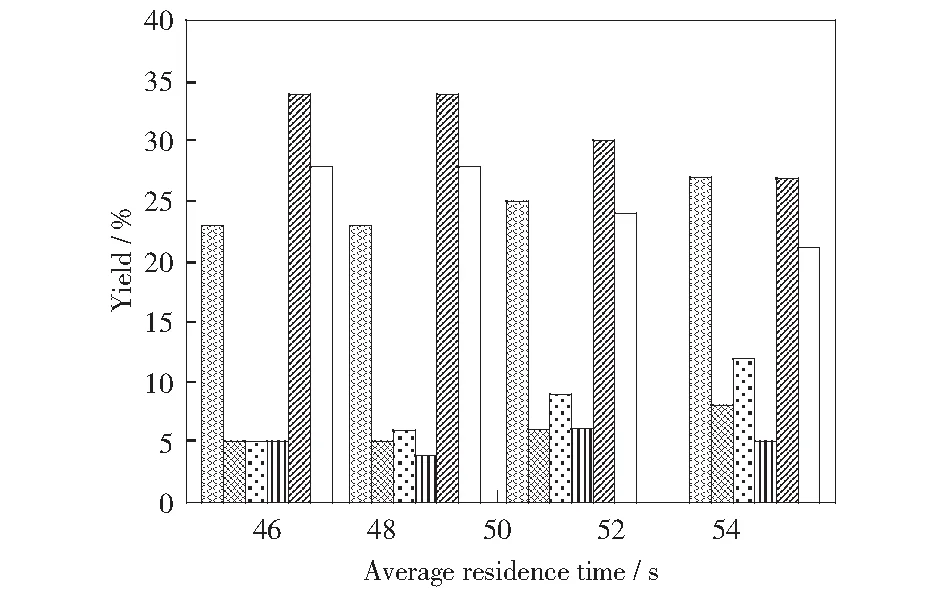

不同挥发分平均停留时间下热解产物的分布见图4。由图4可知,随着挥发分平均停留时间由55.33 s降低至48.30 s,半焦和焦油收率增加,气体收率减少。继续增大载气流量来降低挥发分平均停留时间后,气体产物收率变化趋势减缓,这是因为挥发分一旦产生就被载气立即带出而来不及发生二次反应。陈一凡等[15]发现热解温度在500 ℃~800 ℃,气体停留时间超过5.5 s均会导致焦油收率的降低。敦启孟等[16]发现当热解温度低于600 ℃,挥发分停留时间低于2 s时,几乎不发生二次反应,但是当温度升高到700 ℃,挥发分停留时间延长到10 s后,二次裂解和结焦反应加剧,焦油收率降低。因此,控制热解温度为650 ℃,降低挥发分平均停留时间有利于焦油收率的提高。

图4 不同挥发分平均停留时间下热解产物分布

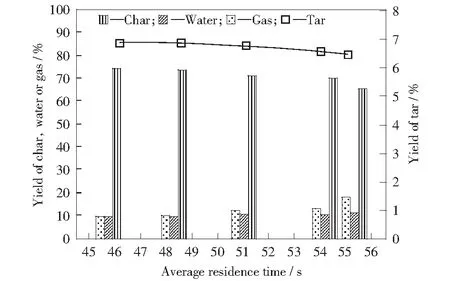

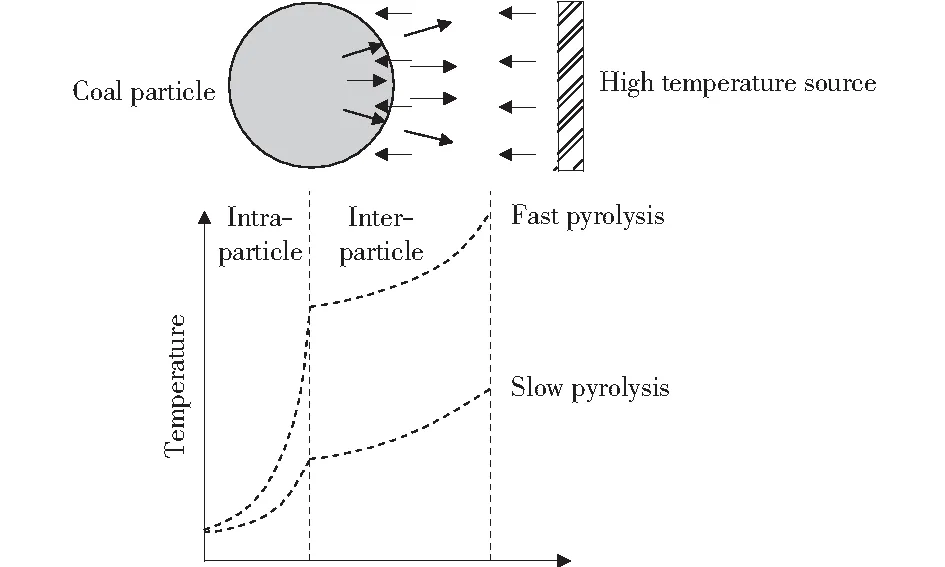

2.1.3 分层控温对焦油收率的影响

实验控制最底层煤料温度为650 ℃,煤料停留时间为2 h,载气流量为0 L/min,改变上中两层的温度(上中两层温度相同),考察分层控温对焦油收率的影响。分层控温下热解产物分布见图5。由图5a可知,随着上中两层温度由450 ℃升到700 ℃,半焦收率降低,气体收率增加,焦油收率先增加后降低,其中在550 ℃出现最大焦油收率7.6%。相比于三层温度相同时所得最大焦油收率6.5%,实验发现分层控温能有效提高焦油收率。

图5 分层控温下热解产物分布

接着改变底层热解温度为600 ℃后,由图5b可知,降低上中两层温度至550 ℃以后再继续降温对焦油收率影响很小。这是由于挥发分产生后的温度与环境温度相差不大时,挥发分几乎不发生二次反应,所以降低上中两层温度,焦油收率的变化很小。

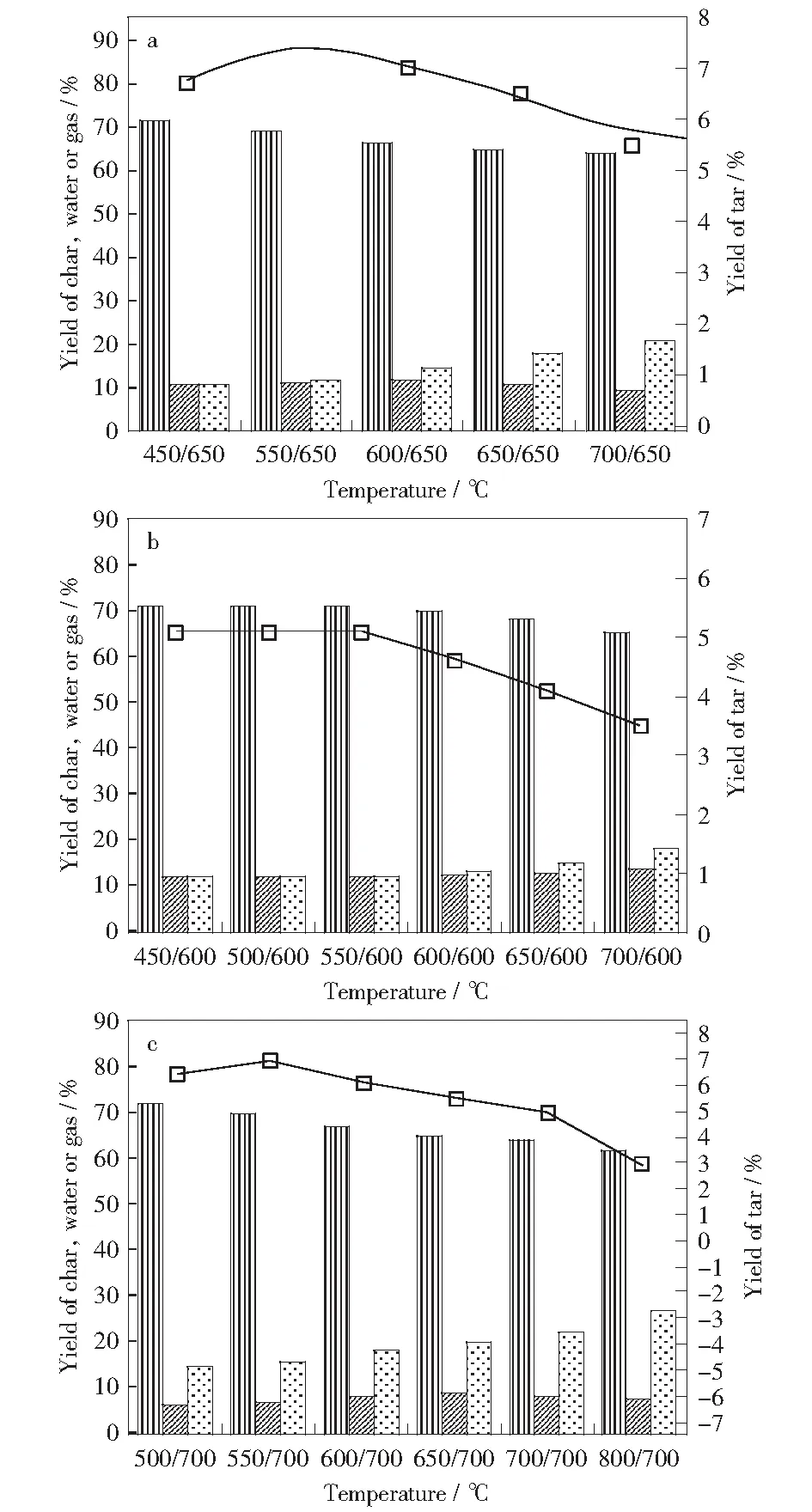

最后设置底层热解温度为700 ℃,通过降低上中两层温度来降低挥发分产生后的环境温度。由图5c可知,随着上中两层温度降低,焦油收率增加,且在550 ℃左右达到最大值。这是因为传热与传质方向[17-18]是相反的(如图6所示),而且煤颗粒由室温瞬间进入高温反应器内,煤颗粒温度必然低于反应器内环境温度,导致颗粒内部产生较多的挥发分,颗粒内部压力增大使得挥发分能够较容易地克服逸出过程中遇到的阻力,因此可以忽略颗粒内部挥发分的二次反应,但是随着环境温度的进一步升高,挥发分的温度与环境温度的差值增大,使得低温下就产生的挥发分升温,导致二次反应程度加大,最终影响焦油收率。可见,分层控温对于提高焦油收率具有重要的作用。

图6 煤颗粒内部挥发分传质与传热方向

2.1.4 内构件对焦油收率的影响

为了考察内构件对热解焦油收率的影响,采用实验室自制1 kg固定床热解装置(该装置除无内构件外其余均与内旋式移动床完全相同),在热解工艺条件相同的情况下进行对比实验。

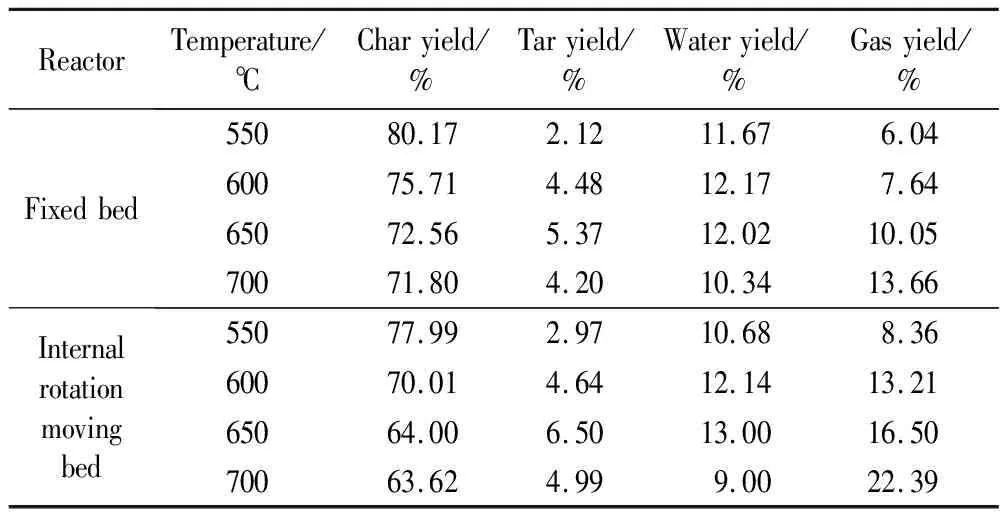

表4所示为固定床和内旋式移动床热解产物的分布。由表4可以看出,在相同温度下,相比于在内旋式移动床内热解,在固定床内热解半焦和热解水收率略高,煤气和焦油收率略低,如分别在550 ℃和650 ℃下热解,内旋式移动床热解焦油收率分别为2.97%和6.50%;而传统固定床热解焦油收率分别为2.12%和5.37%。这是因为传统的外热式反应器,热量总是由反应器外表面逐渐向颗粒内表面进行传递,这容易形成由外向内的温度梯度。煤料在靠近加热端优先被热解而形成半焦,接着热量向煤层内部传递,产生的挥发分首先从靠近热源那一侧的半焦层通过,只有很少的挥发分通过煤层中心。由于存在温度梯度,所以挥发分在通过靠近热源那一侧的反应器壁时容易因高温而发生剧烈的二次反应,导致焦油收率降低,焦油中重质组分含量增加而使焦油品质降低。通过文献[19]发现外热式加热所得焦油收率只有3%~4%,焦油中重质组分含量高达50%以上。

表4 固定床和内旋式移动床热解产物分布

对于内旋式移动床反应器,由上述结果可知,旋转内构件的存在加快了物料混合,从而提高了物料在反应器内的传热效率,使得煤料在相同温度下热解得更加彻底。而且旋转内构件优化了煤料之间的透气性,使挥发分更容易通过半焦层,这在一定程度上降低了挥发分的二次反应,从而提高了焦油收率。因此,匹配二次反应与挥发分的流动传递是确保产物定向及获得高收率、高品质产物的保证。

2.2 色谱模拟蒸馏

2.2.1 温度分布对焦油馏分组成的影响

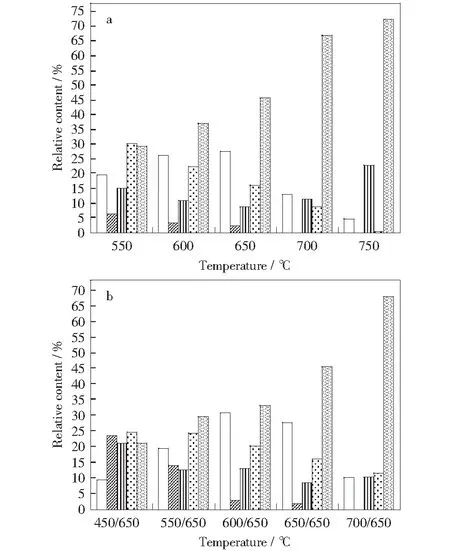

不同温度下焦油馏分组成见图7。由图7可知,温度分布对焦油馏分组成影响巨大。由图7a可知,随着热解温度的升高,焦油中重质组分不断升高,当温度达到750 ℃时,重质组分含量为33%。在650 ℃之前,轻油和酚油含量随着温度的升高分别由15%增加到19%,18%增加到23%,当温度超过650 ℃,轻油和酚油含量开始降低,洗油、蒽油和萘油及沥青质含量开始升高,其中当温度由650 ℃增加到750 ℃时,沥青质含量由30%增加到33%,这主要是因为温度升高,酚类等化合物失去羟基自由基而相互聚合生成萘,因此,随着温度的升高,酚油含量降低,萘油等含量升高。随着温度进一步升高,萘失去氢自由基而相互聚合生成多环芳烃等重质组分。

由图7b可知,当控制底层温度为650 ℃,上中两层温度由650 ℃降低到550 ℃后,由于挥发分产生后温升较小,导致轻质组分聚合程度较低,所以焦油中重质组分含量由30%降低到了21%,因此,分层控温能提高焦油品质。

图7 不同温度下焦油馏分组成

2.2.2 挥发分平均停留时间对焦油馏分组成的影响

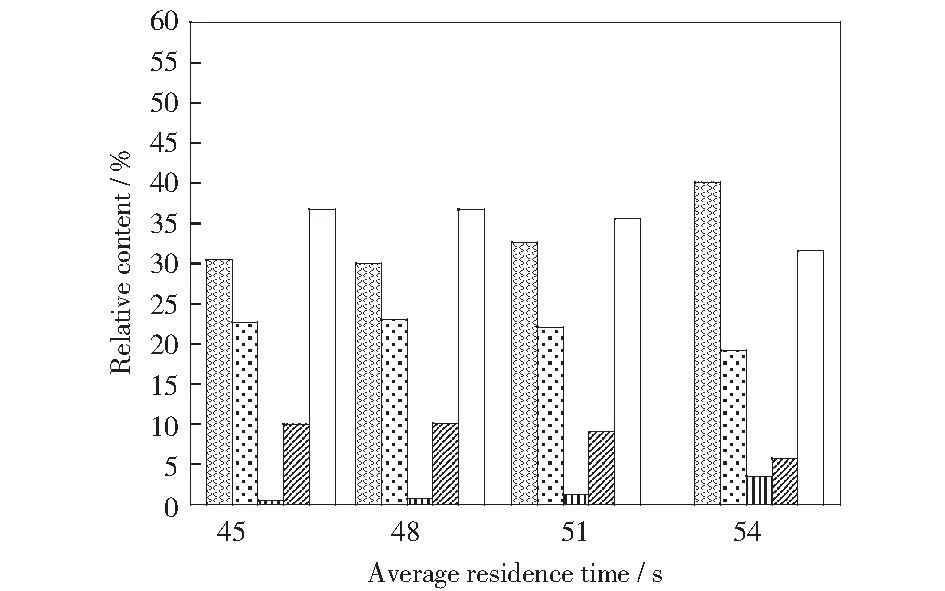

不同挥发分平均停留时间下焦油馏分组成见图8。由图8可知,随着挥发分平均停留时间由54.20 s降低至45.73 s,焦油组分中轻油含量由21%增加到28%,酚油含量由27%增加到34%,沥青质含量由27%减少到23%,焦油品质提高。这主要是因为挥发分产生后能立即逸出高温部分,从而减少了挥发分的二次反应。

图8 不同挥发分平均停留时间下焦油馏分组成

2.3 GC-MS表征

为了研究方便,把360 ℃之前的焦油组成划分为以下五类:1)单环芳烃化合物;2)脂肪烃类化合物,包括烷烃、烯烃、取代链烃等;3)氮氧类化合物,包括喹啉、噻吩、吲哚、羧酸、醇类、酯类等;4)酚类化合物;5)多环芳烃化合物,包括萘、蒽、茚等。

2.3.1 温度分布对焦油组成的影响

图9所示为不同温度下焦油组分含量的变化。由图9a可知,随着热解温度的升高,单环芳烃类物质的含量先增大后减小,在650 ℃时达到最大值(27.63%);脂肪烃类物质的含量降低,当温度超过650 ℃后,含量降为零;氮氧类化合物的含量先增加后降低;酚类物质含量不断降低;多环芳烃含量增加。造成上述现象的原因是:当温度在650 ℃之前,主要发生挥发分的一次反应,二次反应程度较小。当温度超过650 ℃后,挥发分二次反应程度加剧,脂肪族化合物被裂解生成小分子气体,酚类化合物酚羟基被脱除,相互聚合生成五元环,并且产生CO气体[20],芳香族化合物之间相互缩聚成多环化合物,使得脂肪烃和酚类化合物含量下降,多环芳烃含量上升。QIN et al[21]也发现当温度超过600 ℃后,焦油中的芳香族化合物和脂肪烃化合物会发生裂解反应而使二者含量降低。

由图9b可知,当降低反应器中上两层温度至550 ℃后,相比于三层温度均为650 ℃时,热解所得焦油中多环芳烃含量由45.42%降低到了29.73%,酚类物质含量由16.10%上升到了24.34%,脂肪烃含量由14.01%上升到了21.62%。这是因为挥发分在高温区产生后立即进入低温部分,在一定程度上降低了酚类脱酚羟基环化生成多环芳烃。另外,高温下脂肪烃裂解为小分子烃类如C2H2和C2H4,然后这些烃类通过脱氢加乙炔反应而生成单环芳烃,单环芳烃接着脱去氢自由基,与乙炔进行加成反应而逐步环化生成多环芳烃,由于挥发分所在环境温度较低,在一定程度上抑制了上述反应,从而提高了焦油品质。而且随着上中两层温度的降低,H2含量都有所降低,这可能是由于氢自由基的存在而减少了轻质焦油组分之间的聚合反应,使得自由基缩聚概率降低,从而提高了焦油收率及品质。不仅如此,CH4和CO等均能够改善焦油品质且有利于焦油的产生[22]。董婵[23]也发现CH4能够抑制脱烷基化作用而有利于酚类物质的产生,CO能够阻止酚类物质的二次裂解,二者都有利于焦油收率和品质的提高。因此,分层控温对降低挥发分二次反应从而提高焦油品质影响巨大。

图9 不同温度下焦油组成

2.3.2 挥发分平均停留时间对焦油组成的影响

图10所示为不同挥发分平均停留时间下的焦油组成。由图10可以看出,当挥发分平均停留时间由54.20 s降低至45.73 s,焦油组成中芳烃、脂肪烃及酚类化合物含量上升,单环芳烃含量由31.52%增加到36.69%,酚类化合物含量由19.12%增加到22.68%,多环芳烃含量由40.42%减少到30.52%。发生以上现象的原因是挥发分在煤颗粒内部产生后,由于载气的吹扫作用而被迅速带离颗粒内部进入气相中,因此,颗粒内部挥发分的二次反应程度较低。接着由于载气流速较快,气相中的挥发分又被迅速带离反应器,因此,气相中的二次反应程度也较低。结合气体组成能够看出,当热解温度为650 ℃,随着挥发分平均停留时间的缩短,H2,CO和CH4等含量降低,而H2主要来源于轻质组分相互缩聚生成多环芳烃等,因此,降低挥发分平均停留时间有利于降低轻质组分缩聚反应发生的程度。CH4主要来源于芳环侧链的断裂及脂肪烃的裂解,CO主要来源于含氧杂环化合物的开环反应及酚类物质的裂解反应,而降低挥发分平均停留时间后,以上物质含量均降低,说明裂解等反应得到了抑制,从而提高了焦油的品质。

图10 不同挥发分平均停留时间下焦油组成

3 结 论

1)分层控温有利于焦油收率及品质的提高。当控制底层温度为650 ℃,将上中两层温度由650 ℃降低到550 ℃后,焦油收率由6.5%增加到7.6%,通过模拟蒸馏发现焦油中重质组分含量由30%降低到21%,通过GC-MS分析发现焦油中酚类物质含量由16.10%上升到24.34%,脂肪烃含量由2.11%上升到14.01%。

2)降低挥发分在反应器内的平均停留时间有利于焦油收率和品质的提高。当挥发分平均停留时间由54.20 s降低至45.73 s,焦油收率增加,焦油中单环芳烃含量由31.52%增加到36.69%,酚类物质含量由19.12%增加到22.68%,多环芳烃等重质组分含量由40.42%减少到30.52%。

3)对比两种热解反应器发现:分别在550 ℃及650 ℃下热解,内旋式移动床热解焦油收率为2.97%和6.50%;而传统固定床热解焦油收率为2.12%和5.37%,明显低于在内旋式移动床中热解焦油收率,说明内构件存在加快了物料混合而有利于传热与传质,从而提高了焦油收率。