平板普通型爆破片疲劳破坏行为解析

朱红波,徐维普,郑红星

(1.上海大学 材料科学与工程学院,上海 200444;2.上海市特种设备监督检验技术研究院,上海 200333)

0 引言

爆破片由于其结构简单、灵敏度高以及泄放能力强等特点,被广泛应用于各种压力容器及管道安全泄放装置中[1-4]。作为非重复使用的安全部件,爆破片更换周期通常为2~3年[5],服役期间会经受102~105次不等的周期性循环压力(如气体充卸载等),研究爆破片因力学循环作用而产生的疲劳行为,对其安全服役有着极其重要的意义。现有研究表明,影响爆破片力学疲劳性能的因素较多,包括结构形式[6]、压环倒角[7]、表面粗糙度[8-9]、分析设计[10]等内在因素,以及一些外界因素,比如服役环境、夹持条件[11]、安装操作[12]等。王路逸等[7]对具有0.6,1.2,1.5 mm不同压环倒角的爆破片进行疲劳性能试验,发现压环倒角越大,爆破片的疲劳寿命越长;李岳等[11]采用有限元分析法对爆破片密封区进行分区,通过赋予不同的边界条件,发现其临界爆破压力随着未施加面载荷区域的增大而迅速降低;喻健良等[12]发现爆破片在安装操作中如果受到挤压或者划伤,爆破片的疲劳寿命可能急剧下降90%以上。本文针对服役应用中的充卸载等类似的应力循环过程,基于平板普通型316L不锈钢爆破片,通过试验检测的方法研究循环加载对其疲劳破坏的影响;同时利用ABAQUS软件,对爆破片进行静态断裂力学分析,在此基础上结合FE_SAFE软件,以期探索一种较为准确的爆破片疲劳寿命模拟预测新思路,为爆破片服役过程中安全更换周期的制定提供可靠的参考依据。

1 试验过程与方法

试验检测对象为上海某公司生产的平板普通型316L奥氏体不锈钢爆破片,设计厚度0.064 mm,直径14 mm,泄放口径6 mm。

(a)爆破压力测试装置

(b)气瓶阀及内置爆破片

疲劳压力检测试验过程具体如下:首先将爆破片置于爆破压力测试装置(见图1(a))内的气瓶阀中(见图1(b)),测定出爆破片在持续加载条件下的临界爆破压力Pb;然后通过软件控制系统,循环施加0.8Pb压力,分别设定1 000,2 000,4 000,8 000次,完成设定循环次数后,增大压力直至爆破片发生破坏,即得到经过0.8Pb不同循环加载作用次数后的爆破压力Pi(i=1 000,2 000,4 000,8 000);最后再进行1组0.8Pb恒定应力循环作用下的疲劳寿命试验,即爆破片在0.8Pb恒定应力循环作用下直至爆破片发生破坏。爆破所需压力经由高压油泵提供,压力波形为正弦波,频率为0.1 Hz[13],所有爆破试验均在室温、大气环境下进行,每组试验至少进行3次。爆破片爆破后的断口形貌采用扫描电镜(SEM,JEOL JSM-6700F)进行观察。

2 试验结果与讨论

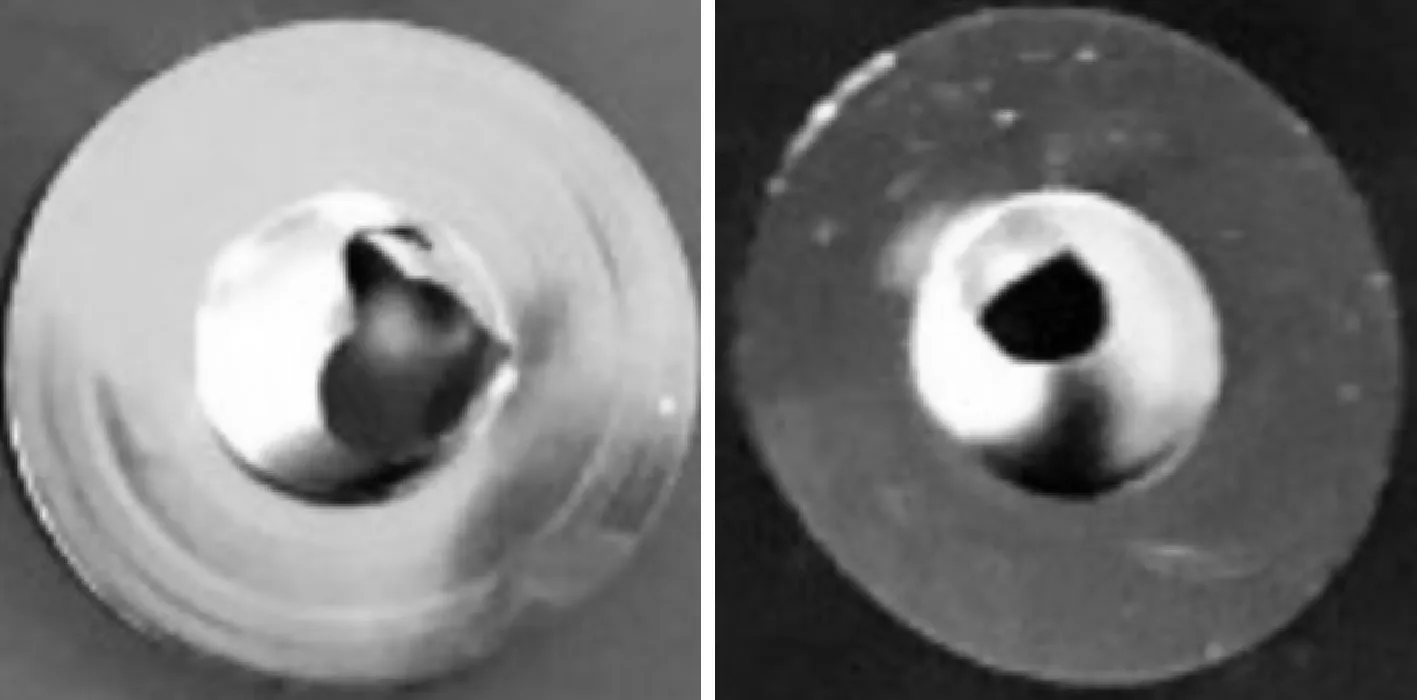

平板普通型316L不锈钢爆破片发生爆破后的爆破片宏观形貌如图2所示。

(a)1次 (b)1 000次

(c)2 000次 (d)4 000次

(e)8 000次 (f)13 836次

图2 不同次数循环压力作用爆破片爆破后的宏观形貌

从图2可以看出,爆破片持续加载施压条件下的爆破点发生在中心区域,在0.8Pb循环压力作用下,爆破片的爆破点逐步从中心区域向夹持边缘靠近。

图3示出平板普通型316L不锈钢爆破片经试验检测得到的爆破压力与循环压力作用次数之间的关系,其中临界爆破压力Pb=26.07 MPa(持续加载而未经压力循环作用),经1 000,2 000,4 000,8 000次0.8Pb(20.86 MPa)循环压力作用后,平均爆破压力逐渐减小为24.90,24.13,23.20,21.87 MPa,下降幅度分别为4.49%,7.44%,11%,16.11%。而在0.8Pb恒定循环压力作用下直至爆破片发生破坏,3次疲劳寿命试验检测结果分别为13 836,12 585,13 104次,平均值为13 175次。需要说明的是,图3除试验检测数据点外,还包括了不同循环应力作用下,采用本文提出的数值模拟方法预测出的爆破寿命结果(数值模拟方法将在后面详细论述)。另外,采用扫描电镜观察断口形貌结果显示,爆破后的断口横截面布满了长条状变形韧窝,由此可以判断其断裂方式主要是韧性断裂(见图4)。

图3 爆破压力与循环压力作用次数之间的关系曲线

(a)1次 (b)1 000次 (c)2 000次

(d)4 000次 (e)8 000次 (f)13 836次

图4 不同次数循环压力作用爆破片断口横截面组织形貌

3 数值模拟计算解析

在数值模拟解析方面,采用ABAQUS软件对爆破片静态断裂力学进行数值模拟分析。如图5所示,所构建有限元模型主要包括三部分:爆破片、上夹持器及下夹持器。考虑到平板普通型爆破片爆破过程可能涉及到双重非线性,即几何非线性和材料非线性,对于几何非线性,在分析步中选择Nlgeom选项;而对于材料非线性,除输入杨氏模量和泊松比外,同时采用非线性弹塑性本构关系。室温条件下,316L不锈钢材料的杨氏模量约为195 000 MPa,泊松比为0.3,抗拉强度632 MPa,伸长率为47%[14-15]。静态分析中分别对爆破片施加26.07 MPa和20.86 MPa作为最大力学载荷,在位移/旋转中施加UR1=UR2=UR3的边界条件。对上夹持器和下夹持器均施加ENCASTRE全约束(U1=U2=U3=UR1=UR2=UR3=0)(见图6(a))。爆破片网格形状为楔形,种子大小(网格边长或节点间距)为0.3 mm,共计1 997个网格;上下夹持器网格形状均为六面体,种子大小为0.71 mm,上下夹持器分别有170和238个网格(见图6(b))。

(a)爆破片 (b)上夹持器 (c)下夹持器

图5 爆破片数值模拟分析的有限元模型

(a)等效应力云图(载荷26.07 MPa) (b)等效应力云图(载荷20.86 MPa)

(c)等效应变云图(载荷26.07 MPa) (d)等效应变云图(载荷20.86 MPa)

图7 静态加载条件下爆破片的等效应力及等效应变分布云图

图7示出爆破片在26.07,20.86 MPa载荷作用下得到的等效应力及等效应变图。在ABAQUS中,等效应力σT和等效应变εT分别定义如下:

(1)

(2)

式中σ1,ε1——沿轴向的应力和应变分量;

σ2,σ3——沿垂直方向的应力分量;

ε2,ε3——沿垂直方向的应变分量。

由图7可以看出,在静态分析中最大等效应力及等效应变均处于爆破片中心位置,这与直接

爆破的试验观察结果一致,这一定程度上反映了本文所建有限元模型的合理性及可靠性。

通过提取图7中最大的等效应力节点,可以得到最大等效应力点处的等效应变-等效应力关系曲线(见图8(a)),等效应变-应变硬化速率之间的关系可以通过图8(a)一次求导得到,如图8(b)所示。可以看出,20.86 MPa载荷是26.07 MPa 载荷的一部分;等效应力与等效应变呈现正相关,应变硬化速率与等效应变呈现负相关。本文认为,316L奥氏体不锈钢作为面心立方结构材料,其变形方式会随着应变的增加而从平面滑移逐渐变为交叉滑移,而交叉滑移引起的饱和位错缠结会耗尽应变硬化能力,导致爆破发生在最大应变处,即爆破片的中心位置[16]。

(a)等效应变-等效应力 (b)等效应变-应变硬化速率

图8 静态加载条件下的等效应变-等效应力及等效应变-应变硬化速率关系

为对爆破片在0.8Pb循环压力作用下的疲劳寿命进行预测分析,将基于ABAQUS有限元法得到的静态断裂力学结果,进一步利用FE_SAFE软件进行后续疲劳寿命分析。具体过程如下:(1)选择ABAQUS有限元分析步的应力作为应力结果,设置应力单位为MPa,待计算单元集共计2 405个单元;(2)在FE_SAFE软件中输入应力强度和杨氏模量生成材料属性,材料类型设置为延性,表面粗糙度设置为1.6 μm (a)载荷26.07 MPa (b)载荷13.04 MPa 本文基于平板普通型316L奥氏体不锈钢爆破片,研究了循环压力作用对其爆破压力及疲劳寿命的影响。结果表明,爆破片服役过程中循环压力疲劳次数增加,会造成爆破片爆破压力逐步下降。采用ABAQUS软件研究爆破片静态断裂力学,结合FE_SAFE软件,可以较为准确地预测评估爆破片在恒定加载循环作用下的疲劳寿命,相关研究不仅为本文所研究的平板普通型316L不锈钢爆破片服役过程中的安全更换周期制定提供参考依据,同时采用的数值模拟解析方法,也为其他类型爆破片疲劳寿命预测提供了新的思路。

4 结语